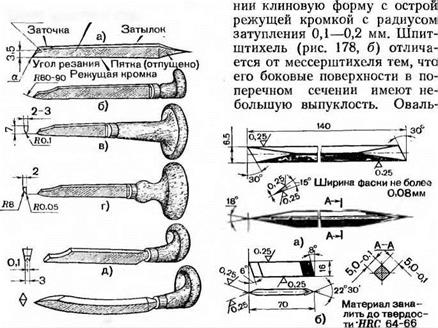

Основным инструментом гравера является штихель (граверный резец). Штихели различаются по форме поперечного сечения клинка (лезвия).

Плоский мессерштихель (рис. 178, а) имеет в поперечном сече

![]()

Рис. 179. Формы резцов для нанесения делений и шкал на делительной машине

Рис. 179. Формы резцов для нанесения делений и шкал на делительной машине

ный болтштихель (рис. 178, в) имеет в поперечном сечении обе выпуклые поверхности, а полуовальный болтштихель (рис. 178, г) отличается от предыдущего тем, что одна сторона у него плоская, а другая выпуклая (так называемая режущая поверхность). Шатирхштихель (рис. 178, д) —- плоский, клиновидной формы,

имеет плоскую режущую кромку с несколькими зубцами, вследствие чего дает сразу несколько параллельных штрихов; шаг зубцов от 0,1 до 3 мм. Грабштихель (рис. 178, є) имеет в поперечном сечении форму ромба с углом между режущими кромками от 30 до 90°. Клинок выгнут, стрела прогиба по середине составляет 3—8 мм. Ручки штихелей изготовляют из твердых пород дерева и разной

|

|

а)

|

Зона отпуона

Рис. 180. Приемы термической обработки штихеля: а — погружение штихеля в воду при закалке, б — отпуск штихеля пламенем свечи или спиртовки, в — доведенные формы штихеля |

длины, которую гравер подбирает по своей руке. На тонкий конец ручки насаживают металлическую втулку, которая предохраняет деревянную ручку от растрескивания при ее насадке на клинок (лезвие).

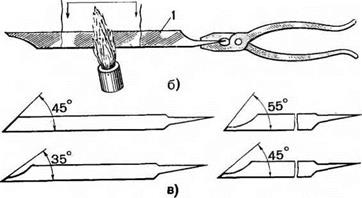

Штихели и резцы для нанесения делений и шкал на делительной машине изгототовляют вручную из инструментальной стали У12А или ХВГ (рис. 179, а, б). Кроме этих сталей можно использовать прутковую сталь (серебрянку) и наружные кольца шарикоподшипников, которые предварительно отжигают, ‘разрезают и выправляют. Затем эти полосы заготовок длиной 120 мм предварительно обрабатывают, после чего клинки (лезвия) штихелей ук

ладывают в железную коробку, засыпанную углем, герметически закрывают крышкой и нагревают в термической печи докрасна, после чего охлаждают в печи. Далее профиль штихеля (клинка) окончательно обрабатывают, придавая ему требуемую форму. В процессе обработки необходимо следить за тем, чтобы режущая кромка, которая является направляющей при гравировании, была расположена в одной плоскости.

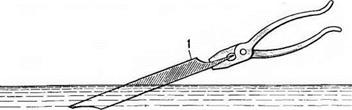

Затем приступают к закалке штихеля или резца. Штихель 1 нагревают до светло-малинового цвета и опускают в воду наклонно (рис. 180,а), чтобы избежать разрушения режущей кромки в результате появления внутренних напряжений при быстром охлаждении. Когда штихель будет закален, оселком зачищают его боковые поверхности, затем берут плоскогубцами (рис. 180, б) и подводят к нему пламя спиртовки или стеариновой свечи так,

Затем приступают к закалке штихеля или резца. Штихель 1 нагревают до светло-малинового цвета и опускают в воду наклонно (рис. 180,а), чтобы избежать разрушения режущей кромки в результате появления внутренних напряжений при быстром охлаждении. Когда штихель будет закален, оселком зачищают его боковые поверхности, затем берут плоскогубцами (рис. 180, б) и подводят к нему пламя спиртовки или стеариновой свечи так,

|

Рис. 181. Формы кожаной подушки и шаробубеля |

чтобы клинок штихеля не коптился, и равномерно нагревают до тех пор, пока клинок не приобретет желтоватый цвет. Затем штихель быстро охлаждают в воде.

После этого приступают к доводке режущих кромок штихеля. Для этого держат локоть правой руки на весу, захватывают пальцами клинок и, прижимая ручку штихеля к ладони, ставят его режущую кромку на чугунную плиту (предварительно смазанную пастой с карбидом бора, растворенным в керосине) и доводят под соответствующим углом его нижнюю поверхность. При этом кисть руки водят к себе и от себя, плотно прижимая штихель к плите, чтобы его нижняя режущая поверхность доводилась точно под ■нужным углом (рис. 180, в). При правильной доводке угол заострения штихеля должен быть 35—45° для работы по стали и 45—55° для работы по цветным металлам (латуни, алюминию).

В этом случае его кромка будет резать металл легко и на нуж

ную глубину. Переднюю поверхность штихеля при доводке следует укоротить.

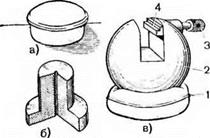

При гравировании плоских заготовок их укладывают на кожаную подушку (рис. 181, а). Без такой подушки трудно выполнить чистые ровные круговые штрихи на гравируемой детали. Подушку можно сделать из двух лоскутов кожи толщиной 3—4 мм. Для этого надо вырезать два круга диаметром 180—200 мм, затем замочить в воде, сложить их вместе и сшить дратвой сапожным ровным швом, отступив 5 мм от края. Затем через оставшуюся непрошитой часть засыпают в подушку сухой песок и зашивают.

В качестве вспомогательного гравировального инструмента применяют стойку с призматическим пазом (рис. 181,6) и шаро — бубель 2, уложенные на подушку 1 (рис. 181, в). В шаробубеле имеется паз, а сбоку — резьбовое отверстие, в которое ввинчен винт 3 с планкой 4 для установки и закрепления заготовки.

При обработке торцовых поверхностей в заготовках деталей, предназначенных для гравирования, используют специальную гравировальную колодку 1 (рис. 182, с). Внутренняя часть колодки имеет призматическую форму для установки в нее заготовок, которые закрепляют винтом 2. Граверную колодку изготовляют небольших размеров из стали 45 (высота 100—120 мм, наружный диаметр 75—80 мм). Конец винта 2 закаливают до твердости HRC 35—40. При осаживании металла или кернении рисунков в гравируемой детали необходим граверный молоток (рис. 182,6) массой 75—100 г. Молоток имеет круглый расширенный боек 3 диаметром 30 мм. Торец бойка — сферической формы, радиусом 50 мм, высота бойка 50—60 мм. Боек изготовлен из стали 45 и термически обработан до твердости HRC40—45. Рукоятку молотка длиной 200—250 мм изготовляют из молодой березы или клена.

На рис. 182, в изображена ручная спиралеобразная дрель для высверливания отверстий в углубленных местах рисунков или цифр и букв. Дрель имеет деревянную ручку 6 и спиральный винт 7, по которому перемещается ручка 8. На конце винта закреплен трехкулачковый патрон 4 с зажатым в нем сверлом 5.

Кроме основного и вспомогательного инструмента граверу необходимо иметь настольную наковальню (см. рис. 174) массой 3—10 кг, небольшое точило, наборы мелких сверл (диаметром до 5 мм), надфилей и напильников, ножовочный станок, лупу с десятикратным увеличением, металлическую линейку, чертилку, штангенциркуль и микрометр от 0 до 25 мм.

При обработке поверхностей гравируемой детали, имеющей большую площадь, наиболее трудоемкая операция — выбирание лишнего металла между рисунками, буквами или цифрами. Для облегчения этой работы применяют специальные граверные молоточные зубильца разных форм и размеров. На рис. 183, а показано положение гравировального зубильца (подборника) при удалении металлов с гравируемой заготовки детали, а также показаны изогнутые подборники двух видов с ромбической режущей

гранью, предназначенные для прорубки канавок в гравируемой детали.

|

Сечки (рис. 183, б)—это специальные подборники (зубильца), с помощью которых выполняют не только граверные работы, но и делают «выборку» сложных фигур в пресс-формах и штампах,

а также производят насечку специальных надфилей. Молоточные граверные сечки изготовляют из прутковой инструментальной стали У8 диаметром 8—10 мм и длиной 120—130 мм. На заготовке на расстоянии 20—40 мм от конца обрабатывают боковые стороны режущей части, а на токарном станке делают накатку на хвостовой части. Затем сечки термически обрабатывают до твердости HRC 52—54, после чего слегка затачивают, создавая требуемую форму. Длина режущих граней сечек не должна превышать 8—10 мм.

При работе сечку, слегка наклоненную хвостовиком вниз, удерживают и направляют пальцами левой руки (рис. 184), а правой рукой с помощью граверного молотка наносят легкие удары по тыльной части сечки, выбирая лишний металл в гравируемой детали.

На рис. 185 показаны формы матуаров (чеканов), предназначенных для устранения неровностей металла в гравируемой детали. В процессе изготовления торец матуара набивают острым керном и термически обрабатывают до твердости HRC 50—54.

Клейма изготовляют из стали У8А. Заготовку 2 (рис. 186) обрабатывают с помощью штихелей, пуансонов («обработников»), напильников и надфилей. Прежде всего необходимо изготовить пуансон 1 (рис. 186, а), который имеет такую же форму, как и

ударное клеймо зеркального изображения (рис. 186, б). Рисунок букв и цифр такого пуансона не рельефный, а углубленный и зеркальный. Пуансоны изготовляют из стали У8А. На одном конце заготовки пуансона опиливают фаски под углом 30°, оставляя необходимый припуск на обработку; затем надфилями обрабатывают контур выступов внутри цифр и букв. Для контроля в процессе обработки пуансон необходимо периодически опробовать на алюминиевой пластинке.

|

Клейма используют для обработки различных материалов: стали, меди, сплавов, дерева и т. д. Для стали клейма изготовляют с острым контуром букв или цифр, для мягких сплавов— с притупленным контуром. При этом и скосы стенок клейм могут быть разными: для клеймения твердых материалов угол конуса равен 60°, а для клеймения мягких материалов—50°. Заготовку клейма центрируют пуансоном и слегка ударяют по нему молотком. Полученную на заготовке клейма раз — метку внутреннего контура углубляют штихелем. Такой способ обработки облегчает и упрощает гравирование клейма.

Рис. 186. Клейма:

Когда гравирование внутреннего контура цифры или буквы закончено, заготовку клейма 1 (рис. 187, а) опиливают напильником 2 с четырех сторон па конус, пользуясь деревянной подставкой 3 (фенагелем). Оставшийся на торце клейма лишний металл спиливают и штихелем обрабатывают внутренний контур клейма (под-

|

|

чищают торцы стенок перемычек и скосы). Для этого штихель 4 (рис. 187, б) ставят отвесно в выдавленное углубление и, нажимая правой рукой на его рукоятку, левой поворачивают клеймо 1 вместе с обоймой 5. Этот способ целесообразно применять для расширения уже готового выдавленного углубления в клеймах.

После зачистки углубления гравируют промежутки в середине цифр или букв и прорезают штихелем углы. Острые штихели ставят в один из углов внутреннего контура цифры или буквы, затем гравируют от угла прямую линию по направлению к образованному ранее углублению в промежутке между выступами цифры или буквы, после чего клеймо термически обрабатывают до твердости HRC 58—60 и отпускают.

На рис. 188 приведены формы шрифтов и знаков, размер которых (Я, р, Ъ) указываются технологом в рабочем чертеже.

Метод нанесения штрихов и знаков зависит от требований к шкале измерительного инструмента; при этом должны учитываться: а) точность нанесения штрихов (их глубина и ширина), качество наносимых знаков; б) масштаб производства; в) материал инструмента (марка стали, вид термической обработки и т. д.); г) наличие необходимого оборудования.

Штрихи на шкалах по незакаленной стали наносят резцом на делительных машинах. Точность деления шкал зависит от точности делительных машин и находится обычно в пределах 10—12 мкм на длине 500 мм. Минимальная ширина штриха 0,05— 0,08 мм, глубина 0,07—0,08 мм.

Данный способ требует применения резцов высокого качества. Знаки гравируют резцом на копировально-фрезерных станках и пантографах.

|