§ 1. Обработка отверстий и пазов в матрицах штампов и пресс-форм

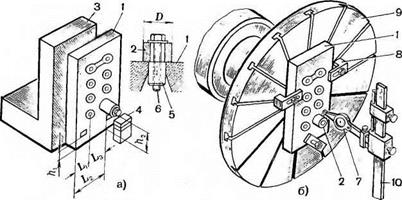

В целях экономии дефицитных шлифовальных кругов, используемых при обработке внутренних поверхностей и оформляющих контуров деталей инструментального производства, применяют комбинированное сверло (рис. 54, о), позволяющее получать кружки 6 нужного размера (рис. 54, б) из отработавшего абразивного круга 7. Сверло устанавливают в шпинделе вертикально-сверлильного станка, а заготовку закрепляют на столе станка. Затем опус-

кают на заготовку комбинированное сверло и высверливают кольцевое и центральное отверстия, получая готовый кружок 6 требуемого диаметра. Высокая производительность этого метода (в среднем время изготовления одного кружка составляет 2—5 мин) позволяет применять это сверло не только в единичном, но и в серийном инструментальном производстве.

Комбинированное сверло 1 (см. рис. 54, а) имеет закрепленное в центре с помощью винта 4 спиральное сверло 2 диаметром 10 мм.

Комбинированное сверло 1 (см. рис. 54, а) имеет закрепленное в центре с помощью винта 4 спиральное сверло 2 диаметром 10 мм.

Кольцевое и спиральное сверло оснащены пластинами 3 и 5 из твердого сплава. Окна в корпусе кольцевого сверла позволяют наблюдать процесс резания, подавать охлаждающую жидкость и удалять абразив. Комбинированное сверло при затуплении легко перетачивается.

На рис. 55, а показана стальная резьбовая оправка 1 со сменным алмазным наконечником 2, предназначенная для шлифования внутренних оформляющих поверхностей твердосплавных матриц штампов. Оправка состоит из стержня и цилиндрического наконечника с нанесенным слоем алмаза. При шлифовании с помощью

2 1 Вид А

|

а)

оправки внутреннего оформляющего контура сборной матрицы ее устанавливают в кольцо и закрепляют в трехкулачковом патроне круглошлифовального станка. Отверстие и торец матрицы, если они круглые, можно обрабатывать анодно-механическим способом. Доводку круглого отверстия вставной матрицы проводят с помощью разжимного притира, шаржированного карбидом бора, смешанного

с машинным маслом. Для предварительной обработки матрицы применяют притир с карбидом бора зернистостью 25—20, для чистовой обработки — зернистостью 10—8, для доводки отверстия — зернистостью 6 и менее. Для окончательной обработки отверстий применяют также алмазно-бакелитовые круги нужных размеров или оправки из мягкой стали с закатанными в них мелкими зернами алмаза.

В зависимости от конфигурации рабочего отверстия разъемные матрицы сложного профиля изготовляют несколькими способами. По одному из них круглую заготовку матрицы из пластифицированного твердого сплава фрезеруют или распиливают по линии разъема тонким лобзиком и, пользуясь увеличенным изображением профиля на проекторе, подгоняют личным напильником по плоскости разъема. После этого части заготовок окончательно спекают в электрической печи. Затем торцовые поверхности матрицы притирают и шлифуют ее профиль на копировально-шлифовальном станке.

Иногда для сборки матрицы после шлифования ее профиля предусматривают на каждой ее части вдоль линии разъема лунки в виде полуокружностей. При совмещении частей матрицы эти лунки (рис. 55, б) образуют отверстия для штифтов, по которым матрицу фиксируют и устанавливают на оправке для дальнейшей обработки наружной поверхности под посадочное гнездо. По другому способу шлифованную заготовку вставляют в установочное кольцо 5 (рис. 55, в) и регулируют положение составных частей матрицы до совпадения профиля. Отрегулированную матрицу 4 припаивают оловом к торцу технологической оправки 3. После этого снимают кольцо 5, шлифуют наружную поверхность матрицы и производят горячую запрессовку ее в обойму. После снятия оправки 3 шлифуют переднюю поверхность матрицы и доводят внутренний контур.

Отверстие и торец матрицы можно обрабатывать на внутришли — фовальном станке кругом из зеленого карбида кремния. Однако этот способ менее производителен, чем обработка алмазным инструментом и карбидом бора, и поэтому применяется реже.

Шлифование матрицы 7 по внутреннему диаметру на круглошлифовальном станке со шпиндельной головкой 8 (рис. 56, а) осуществляется в той же последовательности, что и в предыдущем способе. Здесь вместо электродвигателя с абразивным кружком применена пневматическая бормашина 4 с патроном 5 и оправкой 6, установленная на суппорте 1 в прижиме 2, закрепленным болтом 3. Проверив установку матрицы 7 в трехкулачковом патроне 11, болтами 9 прикрепляют к планшайбе 10 корпус патрона, после чего включают станок и нажимают кнопку 13 бормашинки, подводят от руки суппорт 1 с бормашинкой к матрице 7 (рис. 56.6), осторожно вводят абразивный кружок 12 в полость матрицы и шлифуют ее внутреннюю поверхность и торец.

Растачивание и шлифование отверстий в матрицах штампов можно выполнять с помощью втулки 2 (рис. 57, а), блока плиток 4

|

и индикаторного устройства. Матрицу 1 устанавливают на контрольной плите и прижимают к угольнику 3. Установочными базами матрицы являются все ее шесть плоскостей, прошлифованные под углом 90о±10′. Перед установкой втулки 2 на матрице необходимо в ее предварительно рассверленные отверстия запрессовать алюми-

ниевые резьбовые заглушки 5 для удобства крепления втулки. Установив втулку 2 и определив с помощью блока плиток ее координаты И2 и L2 относительно базовых поверхностей матрицы, втулку окончательно закрепляют винтом или болтом 6. Затем матрицу со втулкой устанавливают на планшайбу 9 (рис. 57,6) и предварительно закрепляют с помощью прижимов 8. Поворачивая планшайбу и перемещая по ней матрицу, добиваются совпадения центральной оси втулки с осью вращения планшайбы с помощью рычажного индикатора 7, установленного на штангенрейсму- се 10. Убедившись, что втулка 2 установлена правильно, матрицы окончательно закрепляют с трех сторон прижимами 8. Затем втулку и заглушку 5 (см. рис. 57,а) вынимают и шлифуют отверстие.

После этого в отверстие вставляют гладкий калибр, в следующем отверстии закрепляют втулку 2 и выполняют операции, аналогичные описанным выше.

|

Обработка отверстий данным способом рекомендуется в том случае, если отсутствуют координатно-расточной и внутришли — фовальный станки со специальными установочными планшайбами.