В процессе обработки и доводки сопряженных поверхностей шаблонов и шаблонов-гребенок необходимо проверить исполнительные размеры в соответствии с рабочим чертежом детали. Допуски на неточность изготовления и на износ профильных шаблонов выбирают в зависимости от допуска на измеряемую деталь.

На рис. 167, а показан способ контроля штангензубомером сопряженных поверхностей, образованных выпуклыми дугами

окружностей на зубьях и впадинах контршаблона 1. Штангензубомером с помощью высотной линейки 3 и подвижной губки 4 выдерживают размер L между точками а, є и высоту h и контролируют профиль с двух сторон выработкой.

окружностей на зубьях и впадинах контршаблона 1. Штангензубомером с помощью высотной линейки 3 и подвижной губки 4 выдерживают размер L между точками а, є и высоту h и контролируют профиль с двух сторон выработкой.

Для измерения радиусов выпуклых поверхностей зубьев контршаблона 1 и шаблона 5 необходимо установить вертикальную линейку 3 штангензубомера на размер h в точке D, а переднюю губку 2 приложить к точке е; затем по горизонтальной линейке подводят губку 4, и как только она коснется точки е дуги окружности профиля зуба контр — шаблона и шаблона, определяют предварительную длину хорды L между точками а не. Затем с помощью микроскопа проверяют подсчитанный размер L. Убедившись, что он соответствует допускам, приступают к окончательной обработке всех зубьев и впадин в контршаблоне и шаблоне.

Описанные приемы обработки и контроля профилей зубьев и наклонных поверхностей, сопряженных с дуговыми поверхностями, просты и точны при изготовлении шаблонов любых профилей.

На рис. 167,6 изображен способ контроля контршаблоном — гребенкой 1 профиля винта, образованного двумя дугами радиусами и /?2, сопряженными с небольшими наклонными площадками и поверхностями с углом 30°, линии пересечения которых точно заданы размером L. В процессе контроля резьбы винта измеряют средние диаметры d и d2 и сопряжение их сторон по всему профилю винта.

В заключение описания лекальных работ приведем несколько

|

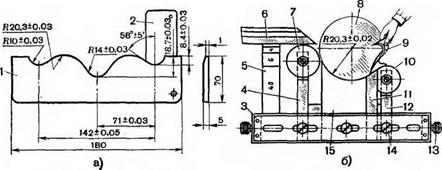

Рис. 168. Схема выпукло-вогнутого профиля шаблона (а) и сборка специальной выработки для проверки профиля (б) |

примеров обработки поверхностей сопряженных выпукло-вогнутых профилей шаблонов типа парабол и пройм.

Прежде чем приступить к обработке сложного выпукло-вогнутого сопряженного профиля шаблона (рис. 168,а), необходимо изготовить сборный шаблон, с помощью которого контролируют профиль. Применение этого шаблона исключает необходимость изготовления сложных выпукло-вогнутых шаблонов. Корпус 3 шаблона (рис. 168, б) состоит из двух планок, между которыми уложены две квадратные стойки, скрепленные между собой заклепками. На торцах корпуса имеются два резьбовых отверстия с винтами 13, а на боковых сторонах планок — пять окон для стопорных крепежных винтов 14. При сборке выработки между ее планками устанавливают и закрепляют винтами 14 державки 4 к 11 с контрольными шайбами 7 и 10, а также подбирают одну фасонную выработку 15 и установочную пластинку 12, с помощью которой подгоняют сопряжение дуговых поверхностей выработки 15 и шайбы Ю кроме того, контролируют вогнутую поверхность радиусом 20,3+0,02 мм по диску 8.

Убедившись, что детали выработки собраны правильно и надежно закреплены, на поверхность выработки устанавливают блок плиток концевых мер 5 и с помощью лекальных линеек 6 и 9 проверяют установку шайбы 10 и угол наклона пластинки 11. После этого берут в правую руку сборную выработку, а в левую — шаблон 1 (рис. 168, а) и, прикладывая их друг к другу, проверяют на просвет сначала одну сторону выпуклой дуговой поверхности ра

диусом 20,3 мм, сопряженной наклонной линией под углом 58° с вогнутой дуговой поверхностью радиусом 14 мм. Затем переворачивают в левой руке шаблон 1 и проверяют его другую сторону. Далее выработкой 2 проверяют радиус 10 мм вогнутой дуговой поверхности, сопряженной с наклонной плоскостью под углом 58° на высоту 8,4 мм. При этом рекомендуется периодически проверять профили шаблона на теневом проекторе (см. рис. 160) по увеличенному чертежу на кальке отдельными частями, умещающимися на экране проектора.

К весьма сложным процессам лекальной обработки относится обработка шаблонов типа «парабол» (рис. 169,о), профиль которых образован кривой, проходящей через точки Ы, Li в прямоугольных осях координат. Универсальные измерительные инструменты не приспособлены для непосредственного контроля таких профилей. Приступая к обработке профиля шаблона /, шлифуют его плоскости на толщину 3,5—4 мм и размечают контур, после чего опиливают фаску 0,8 мм под углом 30°. Затем по разметке опиливают контур шаблона, выдерживая на длину Li, L2, L3 и т. д. со сторон АВ (рис. 169, б), оставляя припуск 0,2— —0,5 мм для окончательной обработки. Затем аналогичным способом обрабатывают контршаблон 2. После этого острым треугольным надфилем выполняют по дуге шаблона мелкие ступени в виде засечек (координатных точек) на длину L, L2, L3 и т. д. на высоту Ы, h2, h3 с шагом 0,1, 0,15, 0,25 мм и т. д., периодически проверяя профиль шаблона на микроскопе или по увеличенному чертежу на теневом проекторе. Технолог цеха выдает расчет координатных точек, с помощью которого выполняются засечки.

К весьма сложным процессам лекальной обработки относится обработка шаблонов типа «парабол» (рис. 169,о), профиль которых образован кривой, проходящей через точки Ы, Li в прямоугольных осях координат. Универсальные измерительные инструменты не приспособлены для непосредственного контроля таких профилей. Приступая к обработке профиля шаблона /, шлифуют его плоскости на толщину 3,5—4 мм и размечают контур, после чего опиливают фаску 0,8 мм под углом 30°. Затем по разметке опиливают контур шаблона, выдерживая на длину Li, L2, L3 и т. д. со сторон АВ (рис. 169, б), оставляя припуск 0,2— —0,5 мм для окончательной обработки. Затем аналогичным способом обрабатывают контршаблон 2. После этого острым треугольным надфилем выполняют по дуге шаблона мелкие ступени в виде засечек (координатных точек) на длину L, L2, L3 и т. д. на высоту Ы, h2, h3 с шагом 0,1, 0,15, 0,25 мм и т. д., периодически проверяя профиль шаблона на микроскопе или по увеличенному чертежу на теневом проекторе. Технолог цеха выдает расчет координатных точек, с помощью которого выполняются засечки.

Убедившись, что точки (засечки) профиля шаблона соответствуют заданной кривой и контршаблону 2 (методом контровки) термически обрабатывают, шлифуют у них плоскости и притирают основание шаблона Р и боковые стороны А и В под угол 90°±3 которые являются базами при последующей доводке профиля шаб-

лона. Окончательная обработка поверхностей профиля шаблона заключается в зачистке оселком ступеней (точек — вершин гребешков) и притирка их чугунным притиром 3 (см. рис. 169, о). Профиль шаблона 1 подгоняют по профилю контршаблона 2 до тех пор, пока они станут прилегать друг к другу без просвета, а измеряемые размеры всего профиля шаблона и контршаблона, образованные точками, будут показывать должную точность их сопряжений по всей кривой.

|

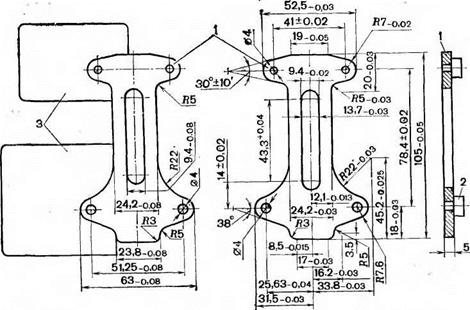

Рис. 170. Схемы расчета н проверки выработками сложного профиля шаблона- копира |

На рис. 170 изображен сложный профиль шаблона-копира, образованный выпуклыми и вогнутыми дугами радиусами 7, 7,6, 5 и 22 мм, сопряженными с прямыми и наклонными линиями под углами 30 и 36°. При изготовлении шаблона 1 сначала шлифуют у него две плоскости на толщину 5 мм с припуском на окончательное шлифование. Затем в заготовке шаблона растачивают два отверстия диаметром 9,4 мм и четыре отверстия диаметром 4 мм, выдерживая размеры между их центрами в окне 43,3 мм и на профиле шаблона 51, 25 и 41 мм. После этого вставляют в отверстия грибки 2 и по ним размечают дуги радиусами 7 и 7,6 мм, а также весь профиль и окно в шаблоне. Затем контур шаблона опиливают с припуском 0,03—0,05 мм на доводку, шаблон термически обрабатывают и шлифуют его поверхности на толщину 5 мм. Далее с помощью плиток концевых мер и микрометра проверяют размеры 9,4+0.02 мм в окне и стенках с двух сторон в размер 24,2_о, о2 мм и

доводят их, после чего термически обработанные грибки 2 вставляют в отверстия и доводят. При сопряжении дуговых поверхностей радиусами 7 и 7,6 мм с наклонными поверхностями, образующими углы 30 и 36°, и дуговыми поверхностями радиусами 22 и 5 мм. строго выдерживают размеры 105-o, os; 93 — о, щ; 52,5_о, оз; 23,8 с, оз и 19-0,05 мм, периодически проверяя их микрометром и выработками 3.

|

Изготовление шлицевых пройм и вкладышей относится к разряду сложных лекальных работ и требует от слесаря-лекальщика

Рис. 172. Прием обработки восьми-

шлицевой проймы и вкладыша

большого опыта и теоретических знаний. На рис. 171 показаны способ обработки и конструкция плоского шлицевого восьмигранного вкладыша 1 и проймы 2. Изготовляя выработку, ее сначала обтачивают по наружному диаметру, а шаблон — по внутреннему, после чего предварительно размечают зубья шлицев и по выработкам выпиливают впадины во вкладыше и проймах. Затем в лекальных тисках 3 (рис. 172) закрепляют специальную параллельную пластинку 4, к вертикальной поверхности параллели прижимают левой рукой вкладыш 1 и укладывают одним из его шлицев на планку 5. Далее захватывают правой рукой притир 6 и притирают им плоскость шлица вкладыша, после чего, поворачивая вкладыш на планке, доводят последующие плоскости шлицев. После этого размер впадины проверяют выработкой 7 (см. рис. 171), выполняющей роль контршаблона, предназначенного для контроля зуба вкладыша 1. Длину дуги каждого зуба проверяют микрометром, которым контролируют также длину дуги двух смежных зубьев и впадину между ними. Для удобства контроля все зубья вкладыша маркируют.

Изготовив вкладыш, приступают к доводке зубьев впадин проймы 2. Предварительно зубья необходимо доводить с помощью притиров, контролируя каждый зуб выработкой 8, а шаг между соседними зубьями (через зуб) — выработкой 9. В дальнейшем для контроля проймы используют только вкладыш. После тщательной доводки и подгонки вкладыш должен входить в шлицы прой

мы без просвета. Неровности в местах соприкосновения вкладыша 1 и проймы 2 нужно осторожно снимать оселком, следя при этом за маркировкой на вкладыше и пройме.

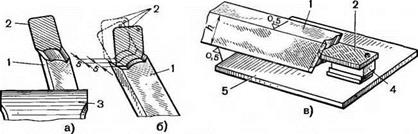

На рис. 173 изображены способы обработки и контроля профиля фасонного резца 1 с помощью шаблона и блока плиток конце-

|

Рис. 173. Приемы обработки и контроля сложного сопряженного профиля резца: а — обработка и проверка профиля резца фасонным шаблоном непосредственно в тисках, б — обработка оселком и проверка профиля резца шаблоном (на просвет), в — контроль профиля резца на всю высоту с помощью шаблона и блока плиток концевых мер |

вых мер 4, уложенных на стеклянной пластине 5. Сначала закрепляют резец 1 в тисках 3 (рис. 173, а), затем оселком обрабатывают рабочий профиль резца. После этого из-под шаблона убирают одну из плиток концевых мер размером 1 или 2 мм и обрабатывают оселком следующую часть профиля резца (рис. 137,6), периодически проверяя его на просвет по шаблону 2. Обработав и проверив весь профиль резца, окончательно зачищают поверхность профиля (рис. 173, в).