§ 1. Обработка линейно-угловых шаблонов

Перед обработкой линейно-угловых шаблонов необходимо проверить правильность выбранных допусков и расчетов исполнительных размеров на рабочем чертеже. Допуски на неточность

изготовления и на износ шаблонов выбирают в зависимости от допуска на измеряемую деталь. Например, для шаблонов допуск на неточность изготовления принят равным ±5% от допуска на деталь.

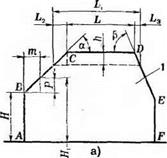

Чтобы определить исполнительные размеры шаблонов для измерения высот, глубин, уступов (рис. 160, а), необходимо: а) установить наибольший и наименьший предельные размеры hi и Яг деталей, которые будут номинальными для большей Б и меньшей М сторон шаблона; б) по разности верхнего и нижнего отклонений размера детали определить допуск; в) определить предельные отклонения для шаблонов, равные +5 % от допуска на деталь; г) предельные отклонения шаблона прибавить к его номинальным размерам.

Чтобы определить исполнительные размеры шаблонов для измерения высот, глубин, уступов (рис. 160, а), необходимо: а) установить наибольший и наименьший предельные размеры hi и Яг деталей, которые будут номинальными для большей Б и меньшей М сторон шаблона; б) по разности верхнего и нижнего отклонений размера детали определить допуск; в) определить предельные отклонения для шаблонов, равные +5 % от допуска на деталь; г) предельные отклонения шаблона прибавить к его номинальным размерам.

На рис. 160,6 показан комбинированный способ контроля взаимной перпендикулярности сторон шаблона — высотомера 1 с помощью двух контрольных угольников 2 и 4, соединенных хомутиком 3. Допуски на линейные размеры шаблона в зависимости от допуска на измеряемую деталь выдает технолог цеха.

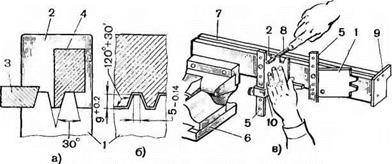

Наиболее широко применяют комбинированную обработку наклонных поверхностей шаблонов / (рис. 161, а) и контроль их сопряженных профилей с помощью штангензубомера 2 (рис. 161,6) и других специальных измерительных инструментов. Штангензу — бомером можно проверить линейные и угловые размеры.

Рассмотрим пример измерения профиля шаблона в процессе обработки его наклонных поверхностей. В этих случаях требуется точно припилить бархатным напильником контур шаблона (рис. 161, а). Сначала обрабатывают участки AF, CD, АВ и EF. Измерения производят микрометром и угольником. Затем обрабатывают участок ВС. Угол а измеряют универсальным угломером или на микроскопе. Вместо заданного чертежом размера Н измеряют размер Ни полученный в результате пересчета. Это измерение производят штангензубомером.

Для определения размера Я, выбирают произвольный вспомогательный размер т. Как видно из построения, Hi=H+P, но так как P=mtga, то Hi = H+mtga. Поэтому вертикальную линейку штангензубомера выставляют на размер т, а губки раздвигают до размера Ні (рис. 161,6).

В процессе измерения одну губку штангензубомера прикладывают к боковой поверхности AF, а другую — на участке ВС в точ-

ке к. Если вертикальная линейка при измерении плотно лежит на плоскости АВ, то размер Н выполнен правильно.

Если между плоскостью А В и линейкой имеется просвет, то размер Н больше заданного.

Если между плоскостью А В и линейкой имеется просвет, то размер Н больше заданного.

Если же вертикальная линейка ложится на плоскость А В, г губки штангензубомера не упираются в плоскость AF, то размер Н меньше заданного по чертежу. Для определения разницы между чертежным размером Н и размером, полученным в результате обработки, губки штангензубомера сдвигают настолько, чтобы они коснулись боковых сторон пуансона, когда вертикальная линейка опирается на боковую поверхность АВ. Разница между расчетным размером и размером, полученным в результате сдвижки губок, и есть отклонение от размера Н.

Если же вертикальная линейка ложится на плоскость А В, г губки штангензубомера не упираются в плоскость AF, то размер Н меньше заданного по чертежу. Для определения разницы между чертежным размером Н и размером, полученным в результате обработки, губки штангензубомера сдвигают настолько, чтобы они коснулись боковых сторон пуансона, когда вертикальная линейка опирается на боковую поверхность АВ. Разница между расчетным размером и размером, полученным в результате сдвижки губок, и есть отклонение от размера Н.

Последним обрабатывают участок DF. Размер L заменяют размером Li (см. рис.

161, а) находящимся на произвольном расстоянии h от базовой поверхности. Как видно из построения, L1==L+L2+

+ Е3, но L2=/ictga, а L3=

=/icgtp; следовательно, Li—

— L+h ctga+h ctg p—L+

+/i(ctga+ctgP).

Выставив вертикальную линейку на размер h и раздвинув губки штангензубомера до размера Li (рис. 161, в), производят измерение. Угол р, как и угол а, проверяют универсальным угломером или на микроскопе.

К слесарно-лекальным работам средней сложности следует отнести обработку модульных шаблонов-гребенок, предназначенных для измерения профиля упорной резьбы винтов и специальных резьбовых соединений. Шаблон-гребеику 1 (рис. 162, а) изготовляют без контршаблона, но для облегчения обработки и контроля наклонных и линейных поверхностей профиля его зубьев необхо-

![]()

Сначала на заготовке шаблона гребенки по выработкам 2 и

3 ![]()

обрабатывают поверхности впадин и зубьев и оставляют припуск 0,15 мм на шаговые размеры L и Li для окончательной их доводки после термической обработки заготовки. Затем шлифуют боковые поверхности шаблона и его торцовые плоскости с трех сторон под углом 90°+ 5′ которые являются базовыми поверхностями для контроля профилей зубьев при окончательной их обработке и доводке. После этого наметку

обрабатывают поверхности впадин и зубьев и оставляют припуск 0,15 мм на шаговые размеры L и Li для окончательной их доводки после термической обработки заготовки. Затем шлифуют боковые поверхности шаблона и его торцовые плоскости с трех сторон под углом 90°+ 5′ которые являются базовыми поверхностями для контроля профилей зубьев при окончательной их обработке и доводке. После этого наметку

4 (рис. 162, б) закрепляют в тисках б и на угольник 7 устанавливают шаблон-гребенку 1. Далее левой рукой захватывают наметку и пальцами прижимают к ней и угольнику 7 шаблон-гребенку, а тремя пальцами правой руки захватывают чугунный узкий притир 5 и вводят его между зубьями; доводят с одной установки сначала поверхность впадины, а затем две крайние поверхности плечиков. Закончив доводку поверхностей впадины и плечиков и проверив их параллельность микрометром, приступают к окончательной доводке поверхностей под углами 3° и 30° ±5′.

Доводку наклонных поверхностей зубьев шаблона-гребенки производят теми же приемами (рис. 162,6); разница состоит

Проверку наклонных поверхностей и поверхностей впадин зубьев упорной резьбы винта 6 (рис. 162, в) в процессе обработки осуществляют шаблоном-гребенкой 1. При этом измеряют не только

|

Рис. 163. Модульный шаблон и контршаблон: & — схема шаблона и контршаблона, б — схема к расчету исполнительных размеров, в — прием обработки наклонных поверхностей контршаблона на устаиовочно-припиловочноЙ наметке |

шаг между зубьями L, но и высоту резьбы hi и Лг, а также наружный диаметр D и средние диаметры d, di и da.

К сложным модульным шаблонам и контршаблонам относятся шаблоны-гребенки с двумя или тремя зубьями. При их обработке необходимо предусмотреть, где и в каких местах оставить припуски для доводки профилей после термической обработки, так как в процессе закалки шаблон и контршаблон могут деформироваться.

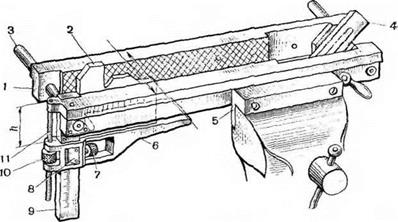

Сначала в окончательно закаленном виде обрабатывают по выработкам 3 и 4 профили зубьев и впадин у контршаблона 1 (рис. 163,а), оставляя припуск 0,02—0,05 мм для каждого зуба, с тем чтобы при контовке (припасовке) их со впадинами шаблона 2 можно было выдерживать шаговые размеры шаблона и контршаблона. После этого шаблон 2 (рис. 163, в) устанавливают на столик 10 и прижимают его пальцами левой руки к линейке 5 и наметке 7 с упорной планкой 9 и закрепляют в тисках 6. Затем, захватив тремя пальцами правой руки надфиль 8, припиливают поверхность впадины шаблона 2, периодически проверяя его профиль контршаблоном 1.

Закончив припиловку всего профиля шаблона и убедившись, что в каждой впадине под углом 30° оставлен припуск минус 0,1—0,15 мм, шаблон подвергают термической обработке, шлифуют совместно с контршаблоном и окончательно обрабатывают. При этом ширину зубьев контролируют штангензубомером, углы — выработками, а шаговые размеры между зубьями и общий профиль проверяют на микроскопе.

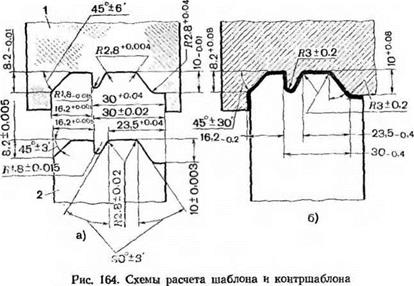

Для упрощения чертежа модульного шаблона-гребенки (рис. 163, б) и обработки профиля его зубьев и впадин технологу цеха необходимо выполнить дополнительные расчеты и проставить размеры шаблона с соответствующими допусками обрабатываемой детали. Допуски на угловые размеры принимают равными 10% от допуска на угловой размер профиля детали, но не менее 3′. При этом допуск на контршаблон принимают равным 50% от допуска шаблона, но не менее 2′.

К сложным шаблонам, которые необходимо изготовлять с большой точностью, можно отнести профильные шаблоны и контршаблоны, показанные на рис. 164, а, б. При Их изготовлении необ-

|

|

|

Рис. 165. Универсальное приспособление для обработки профильного шаблона 162 |

ходимо выдерживать не только величину углов ЗО и 45°+ 6′, сопряженных с радиусами 1,8 и 2,8+0,04 мм, но и высоту выступа радиусом 1,8 мм, сопряженного с углом 30°, а также размеры 8,2. и 10—о, оі мм.

Сначала окончательно обрабатывают профили контршаблона 1 с учетом допуска, а затем профиль шаблона 2, оставляя припуск на линейные угловые размеры минус 0,1—0,15 мм. После этого

|

Рис. 166. Схема контроля профиля шаблона универсальной лекальной линейкой- |

шаблон закаливают, совместно с контршаблоном шлифуют и окончательно подгоняют профиль шаблона по профилю контршаблона.

На рис. 165 показано специальное приспособление (параллели) для припиловки и доводки шаблона 2. Приспособление имеет две параллельные планки 1, закрепленные в специальных губках 5. На передней планке закреплены под углом 90° масштабная линейка 9 и микрометрический винт 11. Шаблон укладывают на столик б, затем вращением гайки 10 винта 11 устанавливают по нониусу 8 и шкале линейки 9 требуемый размер h для припиловки или доводки поверхностп на шаблоне и закрепляют столик винтом 7. Направляющие 3 гарантируют строгую параллельность перемещения зажимных планок 1, что сохраняет заданное положение шаблона при повторных закреплениях. Планку 4 устанавливают в требуемое положение по угловым плиткам. Размер и форма планок зависят от величины тисков, размера и формы обрабатываемых шаблонов или деталей. Планки, столик и угловую планку приспособления изготовляют из стали У8А и подвергают термической обработке до твердости HRC 60—62, затем их шлифуют и доводят отверстия под направляющие для плавного перемещения по ним планок.

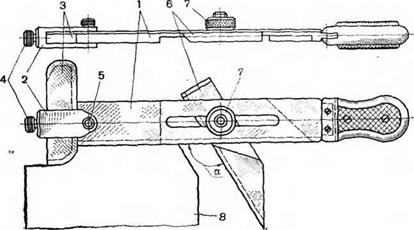

Для одновременного измерения радиусов и углов профиля шаблона 8 (рис. 166) в процессе обработки применяют универсальную лекальную линейку 1. Она имеет хомутик 2, в котором

![]()

установлен специальный шаблон 3, закрепленный винтом 4. Хомутик закреплен на линейке винтом 5. Контроль линейных и угловых размеров осуществляют дополнительной линейкой 6, закрепленной винтом 7.