Надежность работы измерительных инструментов зависит от точности их изготовления и пригонки основных деталей. По мере износа инструмент нужно ремонтировать, устраняя кривизну направляющих ребер штанги, негтараллельноеть или неперпенди- кулярность рабочих поверхностей губок, перекос рамки и т. д.

Рабочую поверхность штанг штангенинструментов проверяют по краске на поверочной плите; неровности спиливают личным напильником и доводят на притирочной чугунной плите. При этом надо выдержать параллельность ребер в пределах 0,02—0,03 мм. Измерительные губки передней части штангелей и основание штангенрейсмусов должны быть обработаны под углом 90°.

Рабочую поверхность штанг штангенинструментов проверяют по краске на поверочной плите; неровности спиливают личным напильником и доводят на притирочной чугунной плите. При этом надо выдержать параллельность ребер в пределах 0,02—0,03 мм. Измерительные губки передней части штангелей и основание штангенрейсмусов должны быть обработаны под углом 90°.

|

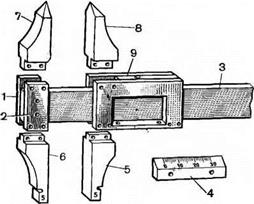

Рис. 145. Прием сборки мерных губок штангенциркуля |

рон. Затем загоняют в отверстия заклепки и расклепывают их заподлицо с поверхностью щечек. Закрепив губки на штанге 3 и раме 9 и убедившись, что они жестко установлены в пазах, опиливают и зачищают их по всему контуру, при этом проверяют контрольным угольником перпендикулярность их рабочих поверхностей к поверхности ребра штанги. Опилив и зачистив все наружные поверхности, а также рабочие поверхности губок, их термически обрабатывают до твердости HRC 56—58 и отпускают на 2—3 единицы. После этого тщательно зачищают наружные поверхности рамки и губок, устанавливают и закрепляют винтами в рамке нониус 4, в хомутик и рамку вставляют пружины и надевают их на штангу 3. Штангенциркуль в собранном виде закрепляют в слесарно-лекальных тисках и приступают к доводке измерительных плоскостей губок.

При доводке измерительных плоскостей губок 6 и 7 (рис. 145) штангенциркуля следует угольником проверять их перпендикулярность плоскости штанги 3. Параллельность ребер штанги и плоскостей губок проверяют с помощью концевых мер, зажимаемых

винтами между измерительными плоскостями при передвижении рамки через каждые 10 мм длины штанги.

|

|

При передвижении рамок с губками по штанге 3 сила нажима измерительных плоскостей губок на концевые меры должна быть везде одинаковой. Измерительные плоскости губок доводят с помощью трех чугунных притиров, отличающихся один от другого по высоте на 0,25 мм. Притиры периодически доводят и смазыва-

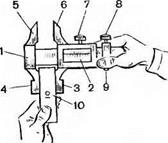

Рис. 146. Способ проверки па — Рис. 147. Настольный штамп для

раллельности плоскостей губок гибки пластиночных пружин к

штангенциркуля с помощью штангенинструментам

плитки концевых мер

ют 10—12-микронной пастой ГОИ, смоченной керосином. При сборке узлов штангенциркуля необходимо уделять особое внимание работе пластиночных пружин, вставленных в пазы рамки и хомутика, так как от них во многом зависит не только плавность перемещения рамки по штанге инструмента, но и точность контроля наружных и внутренних размеров детали измерительными губками.

Плоскости ребер штанги можно считать параллельными друг другу и перпендикулярными измерительным плоскостям губок в том случае, когда при соприкосновении этих плоскостей с литым блоком концевых мер и острых губок 7 и 8 и тупых губок 5 и 6 показания штангенциркуля будут одинаковы.

При проверки параллельности плоскостей губок в процессе их доводки необходимо следить за тем, чтобы винты 7 и 8 (рис. 146) только слегка зажимали пружины в рамке 2 и хомутике 9. Это делается для того, чтобы рамка и хомутик свободно без перекосов перемещались по штанге 1. При этом, захватывая правой рукой хомутик 9 и рамку 2, лекальщик должен лишь передвигать их по штанге, а левой рукой, захватывая плитку концевых мер 10, слегка покачивать ее между плоскостями тупых губок 3 и 4 и острых губок 5 и 6.

Перемещая плитку вдоль и поперек плоскостей губок, проверяют не только параллельность их плоскостей между собой, но и прилегаемость плоскостей плитки W к обрабатываемым плоскостям губок штангенциркуля.

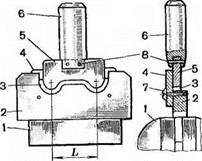

На рис. 147 изображена схема настольного ручного штампа

для гибки заготовок пластиночных фасонных пружин из стали 65Г для штангенинструментов. Матрицу 2 штампа зажимают в тиски 1 и укладывают в нее заготовку пластиночной пружины 3, затем левой рукой захватывают хвостовик 6 штампа и прижимают пуансон 5, соединенный с хвостовиком штифтами 8, к упорной планке 4, закрепленной на матрице 2 винтами 7. Затем рукояткой молотка легко ударяют по хвостовику 6 штампа. В результате получается требуемая форма пластиночной пружины длиной L. Размеры штампа

выполняют в зависимости от длины рамок и хомутиков штангенинструментов.

выполняют в зависимости от длины рамок и хомутиков штангенинструментов.

На рис. 148, а показан прием исправления кривизны параллельных боковых поверхностей штанги 2, закрепленной в слесарных тисках 1 между тремя алюминиевыми прокладками 3. В процесе правки левой рукой перемещают штангу вдоль прокладок 3, а правой рукой, поворачивая ручку 4 тисков и слегка нажимая на прокладки, исправляют кривизну штанги. На рис. 148, б показан другой способ правки кривизны штанги 2, зажатой между алюминиевыми прокладками 5 в губках тисков. В отличие от предыдущего способа кривизна штанги исправляется поперек боковых ее плоскостей с помощью вилообразной оправки 6.

|

Приспособление, изображенное на рис. 149, предназначено для шлифования и припиловки поверхностей линеек штангенциркуля. В паз основания 1 укладывают на установочные винты 2 линейку 3 до упора в штифт 4 и зажимают ее с двух сторон и с торца винтами 5 и 6. С помощью индикатора проверяют параллельность поверхности, после чего приспособление утолщенным торцом ус-

танавливают на электромагнитную плиту до упора. Отшлифовав поверхности линейки и губки с одной стороны, шлифовальный круг поднимают и, не изменяя установки приспособления, переворачивают линейку и шлифуют поверхности с другой стороны. Затем штангенциркуль собирают и доводят плоскости его губок и подвижной рамки.

При ремонте штангенрейсмуса (рис. 150, а) необходимо следить за соблюдением перпендикулярности штанги основанию. Поэтому перед правкой штанги 1 необходимо довести основание 2 инструмента и проверить перпендикулярность штанги угольником 3, закрепленным винтами на призме 4, установленной на контрольной плите 5.

При ремонте штангенрейсмуса (рис. 150, а) необходимо следить за соблюдением перпендикулярности штанги основанию. Поэтому перед правкой штанги 1 необходимо довести основание 2 инструмента и проверить перпендикулярность штанги угольником 3, закрепленным винтами на призме 4, установленной на контрольной плите 5.

Ремонтируя штангенрейсмус, нужно выправить, а затем довести боковые стороны штанги (рис. 150, 6) с помощью указанных выше приспособлений. При доводке нижней рабочей поверхности основания 2 надо соблюсти перпендикулярность ее штанге 1. При этом боковые стороны штанги доводят вместе с нижней поверхностью рамки 7. Перед доводкой основания надо отремонтировать рамку и хомутик 6, а при перекосах исправить вставленную в них пластиночную пружину. После ремонта рамки 7 и доводки боковых сторон штанги последнюю устанавливают в рамке, выверяя нулевое положение по шкале нониуса, закрепленного винтами. Затем штангу переворачивают и снова устанавливают в рамке, добиваясь совпадения нулевых рисок штанги и нониуса.

Микрометры, как и другие виды измерительных инструментов и приборов, проходят проверку и аттестацию на пригодность их к эксплуатации. В микрометрических измерительных инструментах в большинстве случаев выходят из строя микрометрические винты, рабочие плоскости которых требуют в этом случае тщательной доводки.