Изготовление сложных профилей шаблонов и деталей, а также выполнение точных слесарно-лекальных работ с применением обычных тисков часто затрудняется из-за того, что шаблон или деталь после переустановок необходимо тщательно выверять. Поэтому разработаны припиловочно-доводочные приспособления (параллели), которые не только облегчают труд слесаря-лекальщика

|

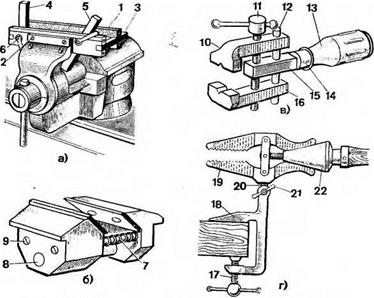

Рис. 131. Типы слесарно-лекальных и настольно-ручиых тисков: а— быстродействующие параллельные поворотные слесарно-лекальные тиски, б — установочно-припиловочные параллели, в, г — ручные тисочки с регулируемыми губками |

и создают удобство в работе, но и повышают производительность труда и улучшают качество и точность обрабатываемых профилей деталей.

На рис. 131,а показан один из вариантов использования поворотных лекальных тисков с закрепленным в них припиловочно — доводочным приспособлением. Приспособление состоит из двух параллельных планок 1, направляющих квадратных колонок 3, установочного угольника 4 и установочно-угловой линейки 5. Параллельные планки крепят к губкам тисков с помощью винтов 2, а в процессе установки и обработки поверхностей шаблонов или деталей угольник 4 и линейку 5 крепят рукояткой 6.

На рис. 131,6 показаны установочно-припиловочные параллели, имеющие две спиральные пружины /, направляющие колонки 8 и два винта 9. Параллели устанавливают с деталью в тиски, на детали или шаблоне обрабатывают требуемый профиль.

На рис. 131, в показаны специальные установочно-крепежные ручные регулируемые тисочки, которые имеют две стальные подвижные губки 10 и 16. Наличие в тисочках направляющей колонки 12 и винта 11, перемещающегося по державке 15, дает возможность плавно без перекосов зажимать пакет шаблонов или деталей. Для удобства удерживания в руках тисочков в процессе работы державка 15 соединена металлическим кольцом 14 с ручкой 13.

На рис. 131, г показан другой тип настольных ручных тисочков, предназначенных для крепления и обработки мелких деталей. Для большего удобства использования они соединены со струбциной 18, закрепляемой на крышке верстака винтом 17. Шарнир 20, фиксируемый в требуемом положении барашком 21, позволяет устанавливать деталь в любом произвольном положении. Деталь закрепляют между губками 19 вращением ручки 22.

|

На рис. 132 показаны быстродействующие универсальные ручные тисочки с подвижными губками. Они очень удобны в работе и предназначены для крепления инструмента и детали. В ручке закреплен винт, на конце которого установлена и закреплена квадратная пластинка. Губки имеют с двух сторон окна, расположенные под углом 15°. При ввертывании винта ручки в корпус пластинка, упираясь в нижние плоскости губок, перемещает их вперед; при этом запрессованные в корпусе штифты сводят губки и надежно закрепляют инструмент или деталь. В нижней части корпуса имеется резьба для винта с шаровой головкой, с помощью которого обеспечивается требуемое положение детали. Тисочки закрепля-

ют на крышке верстака с помощью струбцин и винта. При выполнении ручной работы струбцину снимают, и тисочки могут быть использованы как ручные, как плоскогубцы или как обычные ручки для крепления в них напильников и притиров.

Для обработки скосов и наклонных поверхностей в деталях при слесарно-лекальных работах применяют специальные настольные тисочки (рис. 133, а, б). Губки 1 и 2 тисочков рассчитаны на определенный угол наклона поверхности заготовки 3. К одной из губок прикреплен кронштейн 4, служащий для направления и опоры инструмента 6. Тисочки очень удобны при доводке или обработке наклонных поверхностей деталей в слесарных тисках. Это осуществляется регулированием подъема и опускания призмы, в которой уложен ролик 5 с перемещающимся на нем инструментом 6 (чугунным притиром).

Абразивно-доводочные материалы делятся на твердые и мягкие. К твердым материалам относятся алмазная пыль, электрокорунд, карбид кремния и карбид бора; к мягким — порошки из оксида хрома, паста ГОИ и др. Твердые материалы применяют для грубой доводки, например для притирки брусков (оселков) на чугунной плите, смоченной керосином; для притирки твердосплавных резцов, стеклянных притиров и т. д. Мягкие материалы применяют для окончательной доводки, полирования и наведения глянца на обрабатываемую поверхность. В практике слесарно-лекальных работ чаще применяют электрокорунд, карбид бора и оксид хрома, входящие в состав различных паст (табл. 4).

|

4. Составы паст для доводочных работ

|

|

Состав паст |

Содер жание компо нентов, % |

Зернистость |

Цвет |

Назначение |

|

Окись хрома Силикагель Расщепленный жир Керосин |

70—80 2 18-23 2 |

М20 М14 Средняя паста |

Темно зеленый |

Получистовая доводка рабочих частей инструмента; полирование оформляющих частей деталей пресс-форм |

|

Окись хрома Силикагель |

70-75 2 |

М7, М5 Тонкая |

Окончательная доводка |

|

|

Расщепленный |

20-25 |

паста |

Светло- |

для наведения глянца |

|

жир Олеиновая кис- |

3 |

_ |

зеленый |

|

|

лота |

При доводке обрабатываемых деталей в качестве смазывающих материалов применяют керосин, бензин, скипидар и т. д. (табл. 5), которые служат для равномерного распределения абразива по поверхности притира. Процесс доводки может быть ускорен, если добавить в смазывающее вещество небольшое количество стеариновой кислоты.

|

5. Абразивные и смазывающие материалы для доводки

|

Смазывающие материалы вместе с абразивом наносят на притир тонким слоем и растирают специальной чугунной растиркой, после чего приступают к доводке. Чем точнее работа, тем меньше должен быть слой смазочного и абразивного материала; чем толще

слой, тем хуже качество обработки. Обычно применяют притиры, на рабочие поверхности которых нанесены в продольном и поперечном направлениях канавки глубиной 0,2—0,3 мм для задерживания смазочного материала. При окончательной доводке притир тщательно протирают. При этом оставшиеся в порах притира частицы оксида хрома позволяют довести обрабатываемую поверхность до зеркального блеска.

Средняя скорость движения притира при предварительной до водке 35—40 м/мин, при окончательной доводке 25—28 м/мин, а при полировании 18—30 м/мин. При очень больших скоростях доводки смазывающий материал плохо держится на притире и разбрызгивается. Чем точнее размеры детали, тем меньше должна быть скорость доводки. Особенно отрицательно сказывается большая скорость при обработке хромированных поверхностей.

В процессе доводки деталь не должна сильно нагреваться, поэтому периодически нужно охлаждать притир и деталь, совмещая это время с контролем размеров.

При окончательной доводке детали давление на притир надо уменьшить, а для получения зеркальной поверхности следует применять притиры из стекла пнрекс, которые не должны иметь пузырьков, глубоких царапин и раковин.

Для производительной и точной притирки необходимо правильно выбирать и строго дозировать абразивные и смазочные материалы (см. табл. 5). Излишнее количество абразивного порошка или смазочного материала препятствует соприкосновению притираемых поверхностей, поэтому производительность и качество притирки снижается.

Предварительной притиркой снимается значительный слой металла, поэтому надо применять притиры из мягких металлов, например меди, которая удерживает крупный абразив лучше, чем серый чугун. Для окончательной притирки, когда снимается небольшой слой металла, надо применять чугунные притиры. Если доводимые шаблоны или детали сильно нагреваются, притирку следует прерывать, чтобы избежать коробления.

Доводка поверхностей на хорошо шаржированных притирах дает очень высокие результаты. Чтобы притир преждевременно не изнашивался при предварительной или окончательной доводке, шаблоны или детали нужно непрерывно перемещать по всей поверхности притира. При этом абразивный порошок (или паста) наносится на прнтир после каждых 10—15 круговых или диагональных движений (перемещений) по одному и тому же месту или по всей плоскости, после чего поверхность притира тщательно протирают и присту пают к окончательной доводке.

Для окончательной доводки поверхностей шаблонов и измерительных инструментов применяют две группы абразивных материалов: твердые и мягкие. К твердым относятся материалы, имеющие твердость выше твердости закаленной стали: алмазная пыль, наждак, электрокорунд, карбид бора, карбид кремния и др. (см. табл. 4 и 5). К мягким относятся материалы, имеющие твердость ниже

твердости закаленной стали: порошки оксидов хрома, железа (крокус), а также пасты ГОИ и др. Абразивная способность паст выражается в микрометрах и определяется толщиной слоя металла, снимаемого с детали пастой при прохождении ею пути 40 м.

В состав паст ГОИ входят абразивные материалы (оксид хрома) и связующие вещества (силикагель, стеарин, олеиновая кислота, расщепленный жир, керосин). Различают пасты: электрокорунд, карбид бора и оксид хрома. Тонкая паста с абразивной способностью 7, 6, 4 и 1 мкм светло-желтого цвета позволяет получить зеркальный блеск обрабатываемой поверхности. При этом необходимо следить за тем, чтобы смазывающий материал, растворенный порошок или паста ГОИ равномерно смазывали всю поверхность притира. Операция доводки обычно состоит из предварительной (черновой) и окончательной (чистовой) притирки. Шаблон или притир передвигают круговыми движениями. Притирку ведут до тех пор, пока доводимая поверхность не будет матовой или зеркальной.

В состав паст ГОИ входят абразивные материалы (оксид хрома) и связующие вещества (силикагель, стеарин, олеиновая кислота, расщепленный жир, керосин). Различают пасты: электрокорунд, карбид бора и оксид хрома. Тонкая паста с абразивной способностью 7, 6, 4 и 1 мкм светло-желтого цвета позволяет получить зеркальный блеск обрабатываемой поверхности. При этом необходимо следить за тем, чтобы смазывающий материал, растворенный порошок или паста ГОИ равномерно смазывали всю поверхность притира. Операция доводки обычно состоит из предварительной (черновой) и окончательной (чистовой) притирки. Шаблон или притир передвигают круговыми движениями. Притирку ведут до тех пор, пока доводимая поверхность не будет матовой или зеркальной.

Для получения блестящей поверхности притирку заканчивают на притире из твердого дерева, покрытого разведенной в спирте венской известью.

В практике слесарно-лекальных работ широко применяют разной формы чугунные притиры. Плоские притиры (рис. 134, а—д) изготовляют с угловыми скосами внизу; верхняя плоскость, на которой доводят поверхности шаблонов углового профиля и шабло — нов-полупройм типа ласточкина хвоста, у них тщательно отшлифована. Если притир очень твердый, зерна металла, не вдавливаясь в притир, дробятся и поверхность обрабатываемой детали становится неравномерной (со штрихами).

Наиболее часто притиры изготовляют из чугуна, который обладает необходимыми для этого твердостью и плотностью. Для доводки и притиркй стальных деталей рекомендуются притиры из чугуна средней твердости (НВ 140—200). Приступая к доводке рабочих поверхностей шаблонов, необходимо проверить отшлифованные боковые поверхности заготовок, которые должны быть обработаны до 2-го класса точности.

Доводку (притирку) плоских поверхностей шаблонов и других деталей производят в основном на неподвижных чугунных притирах, форму и размеры которых выбирают в зависимости от величины и профиля притираемых шаблонов и измерительных поверхностей инструмента. Предварительную притирку поверхностей ведут на притире с диагональными канавками (рис. 134, а, б).

Притиры для окончательной доводки делают гладкими и притертыми до зеркального блеска (рис. 134. в, г, д). Широкое распространение находят раздвижные притиры (рис. 134, е), состоящие из рамки (корпуса) 1 и притира 2 со сменными накладками, закрепляемого винтами 3. При притирке грубой поверхности шаблона или детали, прошлифованной до 9-го квалитета или обработанной напильником и закаленной, необходимо следить за тем, чтобы их притираемые плоскости не нагревались.

Кроме чугуна притиры изготовляют из стекла, меди, бронзы, фибры и твердых пород дерева (дуба, клена). По форме притиры делятся на плоские, цилиндрические, резьбовые и фасонные. Притиры могут быть подвижными и неподвижными. При подвижном притире обрабатываемая деталь неподвижна или перемещается относительно притира. Такие притиры имеют форму цилиндра, диска, конуса и т. п.

Характерной для доводочных работ является доводка измерительных скоб, осуществляемая двумя основными способами:

1) при движении скобы по неподвижно закрепленному притиру;

2) при движении притира по неподвижно закрепленной скобе. Первый способ применяют при доводке скоб небольшого размера (до 150 мм). Начиная обработку скобы, лекальщик кладет ее доводимой поверхностью на притир, располагая по диагонали притира под углом 20—-25°. Скобу двигают в том и другом направлении несколько наискось (примерно под углом 5—10°) к продольной оси притира. В процессе доводки направление движения скобы меняют, осуществляя перекрестную (диагональную) доводку.

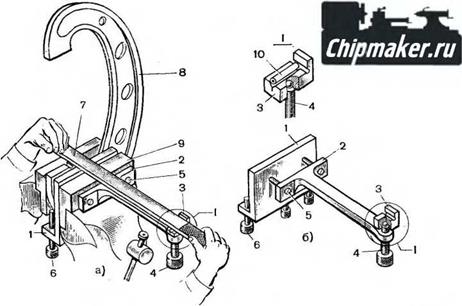

Для облегчения доводки больших измерительных скоб применяют простое приспособление, изображенное на рис. 135, а, которое устанавливают и крепят к передней губке слесарных тисков. Кронштейн 2 через отверстия в передней губке тисков 9 крепят с помощью двух винтов 5 и планки 1, в нижней части которой находятся опорные винты 6. Правильность движения притира 7, перемещающегося по обрабатываемой поверхности скобы 8, обеспечивается положением ролика 10, расположенного на призме 3 (рис. 135, б). Требуемое положение притира или напильника относительно обрабатываемой скобы устанавливают с помощью винта 4, на конце которого имеется сферическая головка, шарнирно соединенная с призмой 3. Даже незначительное отклонение притира от доводимой поверхности сразу же отражается на качестве и шероховатости обрабатываемой поверхности. Поэтому необходимо непрерывно следить за положением регулировочного винта 4 ив случае надобности поднимать или опускать его вместе с призмой 3 и роликом 10.

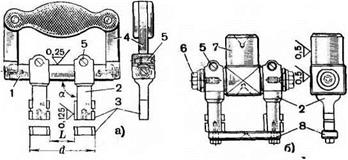

На рис. 136, а изображена универсальная сборная скоба-калибр, который упрощает контроль наружных и внутренних размеров деталей. Калибр состоит из оси 1, губок 2 с напаянными твердосплавными пластинами 3, ручки 4, винтов 5 и соединительных деталей. На размер L для измерения наружных поверхностей или на размер d для измерения внутренних поверхностей инстру-

мент устанавливают перемещением губок 2 по оси 1. После предварительной установки губки фиксируют на оси винтами 5, головки которых заливают сургучом или закрашивают. При установке и фиксировании оправки необходимо следить за тем, чтобы не было перекоса губок и был строго выдержан угол а=90°. Если точность установки губок недостаточна, то после сборки скобы — калибра производят ее окончательную обработку — притирку для получения требуемого размера. С этой целью, а также для удоб-

|

Рис. 135. Прием доводки больших измерительных скоб в лекальных тисках (о) и приставка к тискам для облегчения обработки (б) |

|

Рнс. 136. Специальные скобы-калибры: а — универсальная сборная скоба, б — специальная оправка для шлифования и доводи рабочих поверхностей скобы |

ства сборки между губками на оси рекомендуется установить втулку заданной длины, которая является фиксатором положения губок. Длина втулки равна длине центральной части оправки, на которой обрабатывают рабочую часть губок.

В процессе изготовления, ремонта или переналадки калибра на другой размер губки 2 устанавливают на специальную оправку 7, фиксируют винтами 5 и закрепляют болтами 6 (рис. 136, б). Оправку устанавливают на шлифовальный станок центровыми отверстиями. Для большей жесткости концы губок соединяют планкой 8 с центровым отверстием для установки на оправке.

На рис. 137 изображена установочная скоба с твердосплавными резьбовыми роликами для измерения резьбовых деталей. Скоба имеет губки / и 7 с направляющими пазами, в которых установлена планка 2, закрепляющая губки с помощью болтов 3 и 4. Для прочности губки имеют выгнутые ребра жесткости; во внутренней части на точно обработанных поверхностях установлены и закреплены стопорными винтами резьбовые 6 и цилиндрические 5 ролики.

На рис. 137 изображена установочная скоба с твердосплавными резьбовыми роликами для измерения резьбовых деталей. Скоба имеет губки / и 7 с направляющими пазами, в которых установлена планка 2, закрепляющая губки с помощью болтов 3 и 4. Для прочности губки имеют выгнутые ребра жесткости; во внутренней части на точно обработанных поверхностях установлены и закреплены стопорными винтами резьбовые 6 и цилиндрические 5 ролики.