На оптико-шлифовальных станках с экраном криволинейные участки профиля детали шлифуют до совпадения их изображения с увеличенным чертежом-шаблоном. При этом непрерывно контролируют обрабатываемый профиль. Обработка на таких станках с пантографом сложна тем, что контроль можно осуществлять только по отдельным точкам при перемещении иглы пантографа по увеличенному чертежу профиля детали.

Оптические универсальные профильно-шлифовальные станки позволяют обрабатывать сложные профили круглых и плоских деталей. Они незаменимы при шлифовании небольших участков профилей детали в единичном производстве; при этом отпадают расходы на изготовление вспомогательного инструмента. Однако шлифование прямолинейных участков значительной длины и профильных деталей больших размеров можно с большей производительностью выполнять на плоскошлифовальном станке с горизонтальным шпинделем. Обработку осуществляют на магнитной плите станка или на координатном приспособлении.

Профильные детали на оптико-шлифовальных станках шлифуют с точностью 0,01^—0,02 мм без дальнейшей обработки. При ручной пригонке профильной детали ее можно предварительно прошлифовать на станке, оставив припуск 0,015—0,03 мм, и тем значительно снизить трудоемкость операций по ручной пригонке профиля.

При работе на оптических профильно-шлифовальных станках с пантографом и экраном шлифовщик непрерывно следит за перемещением режущей кромки шлифовального круга и вносит нужные поправки в его подачу.

При профильном шлифовании деталей на оптико-шлифовальных станках шлифовщик должен хорошо освоить наладку станка, правильно подбирать шлифовальный круг по твердости и зернистости в зависимости от обрабатываемого материала и конфигурации детали. Кроме того, шлифовщик должен правильно управлять перемещениями шлифовальной головки станка и точно вести режущую кромку по увеличенному чертежу контура обрабатываемой детали.

Точность профильного шлифования непосредственно зависит от точности изготовления увеличенного чертежа, определяемой допуском на изготовление детали. Например, для обработки про

|

|

филя детали с допуском 0,03 мм увеличенный чертеж должен быть изготовлен с точностью 1,5 мм (с учетом 50-кратного увеличения оптической системой станка).

Выполнение увеличенного чертежа профиля детали начинают с построения квадрата 500×500 мм. Стороны квадрата служат базами, от которых откладывают координаты отдельных участков профиля детали, поэтому они должны быть взаимно перпендикулярны. Один из быстрых способов проверки правильности вычерченного квадрата — сравнение длин его диагоналей, которые должны быть равны. При 50-кратном увеличении оптической системой размеры экрана станка 500X 500 мм соответствуют размерам профиля детали 10 X 10 мм.

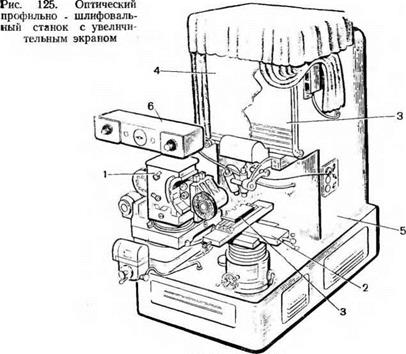

Для изготовления ряда деталей со сложным профилем применяют различные оптические профильно-шлифовальные станки. На рис. 125 показан профильно-шлифовальный станок мод. 395. Пульт управления 6 станком вынесен влево для удобства работы, наблю-

дения за обрабатываемой деталью и установки приспособлений. Основными узлами станка являются шпиндельная бабка /, координатный столик 2 для закрепления обрабатываемой детали 3 и ее перемещения в трех направлениях (вертикальном и двух взаимно перпендикулярных горизонтальных), а также оптическое устройство 4 для контроля профиля детали и наблюдения за процес-

|

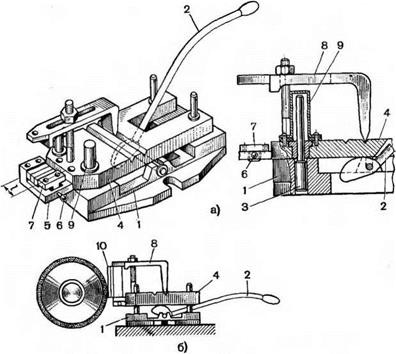

Рис. 126. Универсальное приспособление для шлифования деталей большой длины (о) и способ шлифования на нем профиля пуансона (б) |

сом обработки. Все три узла смонтированы на станине 5 станка. Шпиндельная бабка имеет дугообразные салазки, позволяющие менять направление движения шлифовального круга, и три поворотных диска (на верхних продольных салазках, на нижних поперечных салазках и на станине), что позволяет шлифовать поверхности под углом в трех проекциях.

Оптическая система станка-проектора типа ИЗИ-25 предназначена для проектирования на экран изображения контура обрабатываемой детали с 50-кратным увеличением, а также изображения шлифовального круга. Увеличенный чертеж профиля детали выполняют тонкими линиями на кальке и закрепляют между стеклами проектора. Полного совпадения профиля детали с контуром чертежа добиваются перемещением шлифовальной бабки.

Для шлифования деталей большой длины (превышающей мак-

снмальный ход шлифовального круга профильно-шлифовального станка) применяют приспособление, показанное на рис. 126, с помощью которого можно шлифовать профили на длину 48—100 мм. В основании 1 приспособления находится валик с эксцентриковым рычагом 2. По четырем колонкам 3, запрессованным в основание и закрытым стаканами 9 от попадания пыли, можно передвигать плиту 4 со столиком 5 для установки обрабатываемых деталей. Деталь закрепляют и устанавливают на столике 5 с помощью винта 6, прижимной губки 7 и прижима 8. В процессе обработки, когда шлифовальный круг доходит до крайнего положения, нажимают на эксцентриковый рычаг 2, при этом плиту 4 со столиком 5 начинают перемещать относительно шлифовального круга, который продолжает (непрерывно) шлифовать деталь 10 по всему профилю.

Детали штампов, пресс-форм и шаблонов обрабатывают по разметке, при этом точность обработки не превышает 0,1 мм. В результате ступенчатого перемещения инструмента в процессе фрезерования деталь по качеству поверхности требует дополнительной обработки. Выполнение такой же работы на оптико-шлифовальном станке исключает необходимость дополнительных операций и повышает качество изготовления детали.

На оптическом профильно-шлифовальном станке обработка профилей деталей может выполняться двумя способами: 1) шлифуемый профиль сравнивают с увеличенным чертежом, помещенным на экране проектора или на планшайбе пантографного устройства; 2) пользуются точными перемещениями координатного столика по плиткам, причем положение точек шлифуемого профиля контролируют в точке пересечения двух прямых линий, нанесенных на экране проектора, или перекрестием микроскопа пантографного устройства.

Первый способ применим для шлифования профилей до размера 10X10 мм, определяемого полем зрения оптических измерительных устройств. Второй способ применим при обработке профилей размером больше 10X10 мм. Максимальный размер обрабатываемой детали на станке без перезакрепления ее на рабочем столе составляет 60X150 мм. Деталь следует устанавливать так, чтобы оси ее координат лежали в направлении перемещения координатного столика.

Деталь выверяют следующими способами: а) шлифованием ее базовых сторон на станке с перемещением продольных или поперечных салазок шлифовальной головки при нулевых показаниях поворотных шкал; б) установкой детали с перемещением суппортов координатного столика при одновременном контроле положения обработанной базовой стороны по контрольной точке на экране или по перекрестию микроскопа; в) установкой обработанных базовых сторон по линиям чертежа, ориентированным соответственно направлению перемещений координатного столика; г) установкой базовой стороны детали по индикатору, закрепленному вне координатного столика. Деталь должна быть закреплена на рабочем

столе так, чтобы шлифовальный круг имел свободный выход при обработке любого участка профиля.

Увеличенный чертеж — эталон детали для станков с проектором выполняют на кальке; для станков с пантографом — на плотной чертежной бумаге. Масштаб увеличенного чертежа 50: 1. Отклонения от чертежных размеров при вычерчивании увеличенного контура не должны превышать 0,5 мм, что соответствует ошибке

|

|

0, 01 мм на детали. Увеличенный чертеж помещают между стенками экрана станка или укрепляют на планшете так, чтобы оси координат чертежа совпадали с направлениями перемещений салазок координатного столика.

При шлифовании профилей с прямолинейными наклонными участками после шлифования базовых сторон поворотные салазки устанавливают в соответствии с углами профиля. Шлифование ведут до совпадения видимого контура детали с линиями увеличенного чертежа.

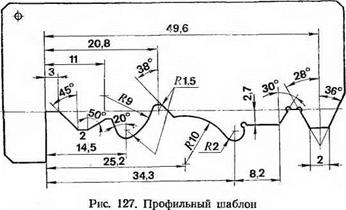

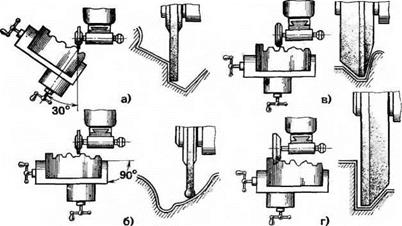

Рассмотрим шлифование профиля шаблона, показанного на рис. 127. Обработку следует начинать с участков профиля, расположенных в направлении осей прямоугольных координат чертежа. Шлифовальная бабка перемещается при установке поворотных салазок на нуль. Участки профиля шаблона, расположенные под углами 28 и 30°, шлифуют при установке поворотных салазок, показанной на рис. 128, а. Нижние поворотные салазки при этом устанавливают на угол 30° и шлифуют наклонный участок профиля до размера 8,2 мм с припуском 0,1—0,15 мм для шлифования плоскости шаблона. После этого салазки поворачивают на угол 36° и шлифуют второй наклонный участок профиля. Затем нижние салазки поворачивают на угол 90° и, не меняя круга, шлифуют участок шириной 2 мм и второй участок, расположенный ниже оси координат на 2,7 мм до размера 8,2 мм. Коснувшись кругом боковой стороны дуговой впадины (R=2 мм), замечают по лимбу продольного перемещения салазок размер 34,3+2 мм и начинают

шлифовать базовую поверхность и нижний участок впадины до размера 3 мм.

Для шлифования участков профиля, расположенных под углами 30, 45 и 50°, верхние салазки устанавливают, как показано на рис. 128, в, г. Дуговые участки профиля шаблона шлифуют по увеличенному чертежу специально запрофилированным кругом (рис. 128,6). Толщина круга должна быть в 3—4 раза меньше

|

Рис. 128. Приемы управления подачами оптико шлифовального станка: а — установка координатного столика для шлифования наклонного участка профиля шаблона, 6 — шлифование дугового участка профиля шаблона, е, г—шлифование наклонных участков шаблона |

радиуса дуги обрабатываемого контура шаблона для более удобного перемещения круга, а также для предупреждений срезов соседних участков. Профиль большой длины обрабатывают последовательно, так как увеличенный чертеж профиля не помещается на экране.

Увеличенный чертеж профиля выполняют по схеме, приведенной на рис. 129, а, б. Чертеж разделяют на отдельные участки. Сначала шлифуют участки профиля, совпадающие с базовыми линиями чертежа. Поворотные салазки станка при этом должны быть установлены на нулевые показания шкал.

После приближенного совмещения профиля заготовки шаблона с контуром увеличенного чертежа на участке БГ (рис. 129) ведут шлифование до полного их совмещения. При шлифовании профиля необходимо перейти за центр О сетки на незначительную величину; это во многом облегчит контроль установки и перемещения шаблона.

Закончив шлифование первого участка профиля шаблона, координатный столик вместе с шаблоном перемещают по нониусу лимба продольного перемещения. При этом шлифуемый участок профиля ВГ в точке 2 совместится с этой же точкой участка АД увеличенного чертежа. Проверив установку салазок и шлифоваль

ной бабки и убедившись, что ось шпинделя станка параллельна направлению продольного перемещения координатного столика, приступают к шлифованию угловых участков профиля шаблона. Для исключения ошибок при шлифовании профиля по линиям

чертежа, закрепленного на экране, необходимо соблюдать следующие правила:

чертежа, закрепленного на экране, необходимо соблюдать следующие правила:

1. Начало и окончание линий на участках увеличенного чертежа нумеруют 1 и 2 (см. рис. 129). Точки разрыва, соответствующие одному месту профиля, должны иметь одинаковую нумерацию.

2. Стороны контура выделяют легкой штриховкой.

3. При сложной конфигурации профиля и многократном пересечении линий совмещенного увеличенного чертежа каждую линию подчеркивают своим цветом для каждого участка.

4. В местах разрыва профиля стрелками обозначают направления последующих перемещений координатного столика, а также величину их перемещений.

Точность и шероховатость поверхности криволинейных участков в значительной мере зависят от опыта шлифовщика. Практика показывает, что вследствие ступенчатого перемещения шлифовального круга шероховатость обработанной поверхности не превышает Ra=2,5-ь0,32 мкм. Поэтому профили, обработанные на профильношлифовальных станках, почти всегда требуют доводки для улучшения качества поверхности.

Слесарно-лекальные работы выполняют на участке цеха или мастерской, оснащенном в соответствии с характером этих работ. Верстак 1 (рис. 130, а) имеет сварной каркас из угловой стали 30 x 30 мм и ножки из угловой стали 50 X 50 мм. Между ножками установлены деревянные брусья 70 X70 мм. С боков верстак обшит

фанерой, его крышка изготовлена из хорошо подогнанных одна к другой досок толщиной ьО мм и покрыта линолеумом. С задней стороны верстака над крышкой укреплена полка для укладки на нее измерительного инструмента. С правой стороны верстака под крышкой имеется шкаф 2 с полками для хранения на них приспособлений и готовых деталей. В левой части верстака находится тумбочка 6 с четырьмя деревянными выдвижными ящиками и подъемно-поворотный стул 5. С правой стороны на крышке верстака установлены поворотные параллельные слесарные тиски 3, а напротив их-—поворотная электролампа 4 (напряжением 36 В) •бестеневого освещения. Высота верстака с установленными на нем тисками определяется ростом работающего. При выборе высоты установки параллельных тисков согнутую левую руку ставят на губки тисков так, чтобы концы выпрямленных пальцев касались подбородка (или установкой бойка молотка на ударную часть зубила), при этом предплечье правой руки должно быть вертикаль ным, а локтевая часть -— горизонтальной.

Сзади работающего установлен вспомогательный верстак (рис. 130,6) для монтажно-сборочных работ. Расстояние между рабочими местами, а также проходы между слесарными верстаками (1,5—2 м) устанавливают в зависимости от технических и технологических требований и условий охраны труда.

Правильный выбор и размещение оборудования и вспомогательной оргоснастки, инструментов и материалов на рабочем месте слесаря-лекальщика создают благоприятные условия для производительной работы.