Пуансоны и матрицы вырубных штампов обычно обрабатывают на строгальных и фрезерных станках, иногда на координатнорасточных станках, а затем вручную, что связано с большими затратами труда и времени. Шлифование сложных профилей пуансонов с помощью квадратных технологических центров 3 (рис. 113) и универсальных заправочных приспособлений исключает слесарную обработку.

Сначала на токарном станке на круглой заготовке пуансона с обеих сторон выполняют выточки (рис. 113, а) для свободного выхода шлифовального круга из зоны обработки. Затем на фрезерном станке на заготовке пуансона фрезеруют квадрат. После этого заготовку термически обрабатывают до твердости HRC 60—62 с последующим отпуском, чтобы в процессе шлифования она не деформировалась и на ее поверхности не образовались трещины. Далее тщательно шлифуют стороны квадратов технологических центров, которые являются базовыми поверхностями при дальнейшей установке пуансона по упору 2 электромагнитной плиты 1.

Профиль пуансона шлифуют поэлементно (рис. 113,6), каждый раз подбирая или профилируя шлифовальный круг по обрабатываемому участку поверхности. После обработки части профиля пуансон переворачивают, устанавливая на другие стороны квадрата, и шлифуют далее, пока не будет закончена обработка (операции I—VIII). Затем технологические центры отрезают и шлифуют торцы пуансона.

На рис. 114, а показан профиль пуансона, шлифование которого требует много времени и обычно не обеспечивает высокой точ ности. Применение оптической головки позволяет достичь высокой точности и качества шлифования таких профилей. Перед началом обработки профиля пуансона надо прошлифовать его хвостовик, поверхности которого являются базами при установке в приспособлении для прошивания контура окна в матрице штампа. Затем

хвостовик пуансона закрепляют в специальной оправке оптической головки и приступают к шлифованию профиля пуансона.

|

С помощью лимба угловой шкалы оптической головки поворачивают пуансон вправо на угол 30°, опускают круг и шлифуют первую наклонную поверхность АС (рис. 114, а, б). После этого поднимают круг и поворачивают пуансон влево на 60°. Осторожно

подводят круг к поверхности ВС и шлифуют ее. Закончив шлифование обеих наклонных поверхностей, круг поднимают, а пуансон с помощью лимба угловой шкалы оптической головки поворачивают на угол 180°. После этого круг опускают, пуансон по угловой шкале поворачивают на 30° и шлифуют наклонную поверхность KN, а затем описанным выше способом шлифуют наклонную поверхность NF.

После шлифования наклонных поверхностей использованный круг снимают и устанавливают круг, профилированный с двух сторон под углом 90°, и торцом этого круга шлифуют боковые поверхности пуансона. Заданные размеры при шлифовании наклонных боковых поверхностей обеспечивают с помощью лимбов продольного и поперечного перемещений стола станка, а также лимба подъема шпиндельной головки.

Дуговые поверхности пуансона шлифуют в такой последовательности. Круг, запрофилированный по радиусу 1,8 мм, устанавливают так, чтобы центр радиуса круга примерно совпадал с центром радиуса заготовки пуансона. Шлифование осуществляется медленным опусканием круга на выступ пуансона до тех пор, пока кромка круга не коснется точки В. После этого круг поднимают и перемещают пуансон на расстояние 10±0,01 мм, определяемое по лимбу поперечного хода стола. Затем на пуансоне шлифуют второй дуговой участок до тех пор, пока кромка круга не коснется точки А. Далее круг поднимают, а пуансон с помощью лимба угловой шкалы оптической головки поворачивают на 180° и шлифуют описанным выше способом остальные участки. Высоту и длину пуансона контролируют в процессе шлифования микрометром.

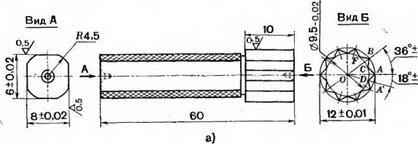

Шлифование сложных профилей мелких пуансонов или пробойников обычными приемами связано с большими затратами времени и низким качеством выполнения из-за множества переходов от наклонных участков к дуговым на профиле. Поэтому такие профили лучше всего шлифовать на синусной или оптической делительной головке, предварительно установленной на электромагнитной плите плоскошлифовального станка повышенной точности. Для удобства обработки таких профилей необходимо выполнить их увеличенный чертеж и рассчитать вспомогательные размеры, обозначив буквами точки переходов (рис. 115, а).

Рассмотрим порядок шлифования сложного шлицеобразного профиля пуансона / с помощью оптической делительной головки (рис. 115,6). Сначала у обрабатываемого пуансона шлифуют на круглошлифовальном станке хвостовик, который затем запрессовывают в конусную оправку 3. Последнюю устанавливают в центре 2 на круглошлифовальном станке и одновременно шлифуют конус и наружную поверхность пуансона. Затем оправку вставляют в конус шпинделя оптической делительной головки и приступают к шлифованию профиля пуансона. Предварительно шлифовальный круг профилируют в соответствии с формой впадины пуансона под углом 36°±1′ и периферию по дуге радиусом 2,26-0,02 мм. После этого запрофилированный круг с помощью лим-

|

ба поперечного хода стола станка устанавливают по центральной оси впадины обрабатываемого пуансона так, чтобы вертикальная ось 00 (см. рис. 115, а) являлась биссектрисой угла 36°. Затем

круг опускают и шлифуют плоские участки пуансона под углом 36° и дуговые участки радиусом 2,26 мм, оставляя припуск на окончательную зачистку 0,03—0,05 мм на сторону. Слегка зачистив впадину пуансона, проверяют иглой индикатора ее глубину и боковые поверхности ТУ и YW с помощью шаблона или текстолитовой пластинки, отшлифованной запрофилированным кругом. Записав показания лимба, круг поднимают, а делительный угломерный диск оптической головки поворачивают влево и устанавливают по окулярной шкале на угол 72°±1/ (54°+18°). Затем круг опускают и шлифуют наклонную поверхность SR впадины и дуговой участок радиусом 2,26 мм, не доходя до точки С на 0,1—0,2 мм. После этого круг поднимают, а оптическую головку поворачивают вправо на угол 144° (90°+54°) и шлифуют вторую наклонную поверхность ZX впадины и дугообразную поверхность радиусом 2,26 мм, не доходя до точки D на 0,1—0,2 мм для окончательного шлифования двух наклонных поверхностей DA и ВС. Окончательное шлифование участков DA и ВС под углом 10°±Г производят с помощью оптической головки, как описано выше.

Шлифование дугообразной поверхности пуансона радиусом 3,5—о, о2 мм производят кругом, запрофилированным по вогнутой дуге. Размеры на выступах BA, ST и VX контролируют с помощью микрометра.

|

Рис. Л16. Приемы шлифования шлицевого многоступенчатого профиля пуансона: а— схема профиля, б — шлифование шлицевого профиля в делительной головке |

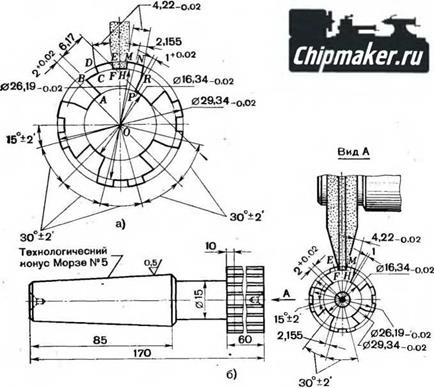

Перед шлифованием профиля шлицевого пуансона с жесткими допусками (рис. 116, а) необходимо запрофилировать круг по форме впадины между шлицами. Для шлифования пуансон вставляют в конус шпинделя оптической головки с конусом Морзе № 5 (технологическим) и зажимают центром бабки, установленной на столе станка. При этом ось симметрии двух противоположных впадин пуансона должна занять горизонтальное положение. В этом случае одна из осей симметрии впадин будет расположена по вертикали. Запрофилированный круг вводят во впадину так, чтобы он коснулся одновременно сторон EF и МН (рис. 116,6) и дугообразной поверхности радиусом 13,10 мм. Не меняя пол<^жения круга, оптическую головку поворачивают вправо на угол 30° и шлифуют поверхности по стороне DC и дуге ВС.

Повернув оптическую головку с пуансоном на угол 30е от первоначального положения, можно проверить симметричность расположения впадин. В случае погрешностей в расположении впадины шлифовальный круг перемещают в соответствующем направлении. Когда будет достигнуто нужное положение круга, шлифуют все впадины пуансона до одного и того же показания лимба вертикальной подачи шпиндельной головки и угло-

|

|

|

Рис. 117. Приемы шлифования многоступенчатого профиля пуансона: а — схема профиля, б — шлифование многоступенчатого профиля в делительной головке,. в, г — шлифование сторон впадин |

вого перемещения оптической головки. Шлифование ведут за несколько проходов до получения ширины шлицы 4,22—0,02 мм. При окончательном шлифовании профиля впадин рекомендуется последовательное шлифование одинаковых впадин с одинаковой формой (например, первая — четвертая впадины, вторая — пятая и т. д.) при неизменном положении шлифовального круга по высоте.

Затем круг снимают и устанавливают другой круг прямого профиля высотой 8 мм и профилируют его вручную на высоту 4-0.05 мм — Оптическую головку перемещают вправо, устанавливают приспособление для профилирования на круге дуговой поверхности радиусом 8,17 мм. Приспособление снимают, круг поднимают, а оптическую головку устанавливают в первоначальное положение и шлифуют остальные впадины.

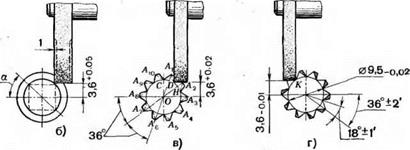

Шлифование с высокой точностью профиля пуансона звездообразной формы (рис. 117, а) рекомендуется осуществлять с помощью оптической головки и кругов двух видов.

Предварительно шлифуют хвостовик пуансона, после чего устанавливают на шпиндель шлифовального станка круг ПП средней твердости и вручную профилируют его торцы. Затем шлифуют все впадины профиля пуансона (рис. 117,6) с припуском 0,05—0,1 мм на окончательную обработку. После этого круг снимают и вместо него устанавливают мелкозернистый круг.

Окончательно профиль пуансона шлифуют в несколько проходов. Сначала шлифуют одну сторону впадины (рис. 117, в), затем, записав показание угломерной системы оптической головки, начинают шлифовать другую сторону впадины (рис. 117, г), выдерживая размеры 3,6_o, oi мм, 9,5_о, ог мм и углы 18°±Г и 36°±2/. Наружный диаметр пуансона 12±0,01 мм проверяют по микрометру.