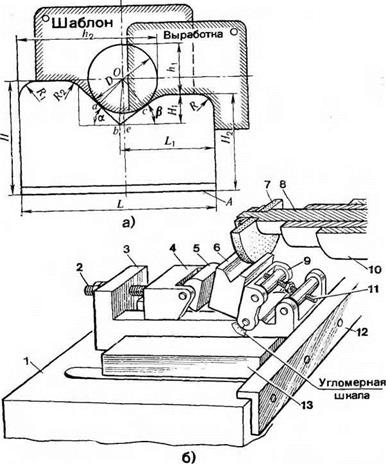

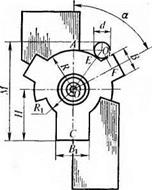

На рис. 85 показан комбинированный способ шлифования выпуклых поверхностей радиусов R и г, сопряженных с наклонной плоскостью, на профиле пуансона гибочного штампа с помощью лекальных тисков, синусного приспособления и запрофилирован — ного круга на плоскошлифовальном станке. Для жесткости крепления и точности установки и обработки профиля пуансона на столе станка рекомендуется сначала легко прошлифовать («пройти») периферией плоского круга поверхность электромагнитной плиты 1, а торцом круга — боковую поверхность упорного угольника 2. Затем на электромагнитную плиту 1 установливают основание 15 синусного приспособления с упором в угольник 2, подсчитывают угол а для блока плиток концевых мер 13, укладывают их под ролик 12 синусного электромагнитного столика 5, соединенного осью 3 с основанием 15, и скрепляют между собой планкой 14. После этого на столик 5 устанавливают с упором в планку 6 лекальные тиски 8 и вставляют электровилку 4 в розетку станка. Затем раздвигают тиски на расстояние L, устанавливают между губками пуансон 9 и закрепляют его винтом 11, после чего с помощью маховичков вертикальной подачи шпиндельной головки и продольно

поперечного перемещения стола подводят (от руки) запрофилиро — ванный круг 10 и шлифуют выпуклую поверхность радиусом R на пуансоне 9.

Проверив по индикаторному устройству и контрольному штифту 7, установленному точно по центру тисков 8, параллельность обработанной поверхности пуансона и убедившись, что выпуклая поверхность радиусом R на профиле пуансона выполнена точно, круг 10 снимают и устанавливают другой круг, запрофилирован — ный под радиус г. Затем, не меняя установки синусного столика 5 и тисков 8, губки тисков раздвигают, переворачивают пуансон 9 на другую сторону и закрепляют его в тисках винтом 11; подводят запро — филировэнный под радиус г круг и шлифуют выпуклую поверхность радиуса г на профиле пуансона.

Проверив по индикаторному устройству и контрольному штифту 7, установленному точно по центру тисков 8, параллельность обработанной поверхности пуансона и убедившись, что выпуклая поверхность радиусом R на профиле пуансона выполнена точно, круг 10 снимают и устанавливают другой круг, запрофилирован — ный под радиус г. Затем, не меняя установки синусного столика 5 и тисков 8, губки тисков раздвигают, переворачивают пуансон 9 на другую сторону и закрепляют его в тисках винтом 11; подводят запро — филировэнный под радиус г круг и шлифуют выпуклую поверхность радиуса г на профиле пуансона.

Наклонную плоскость под углом а, сопрягающую две дуги радиусов R и г на профиле пуансона, следует шлифовать периферией круга и в синусном установочнокрепежном приспособлении или в синусных тисках, периодически проверяя сопряжения с помощью шаблонов, угломера и индикаторного

устройства, установленного на столе станка с задней стороны электромагнитной плиты 1 плоскошлифовального станка.

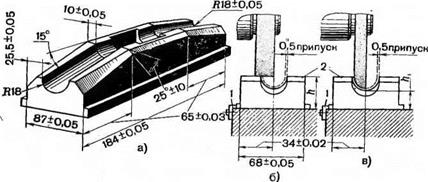

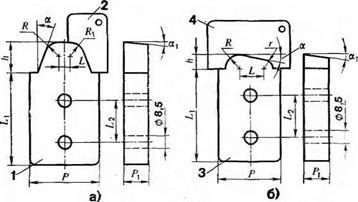

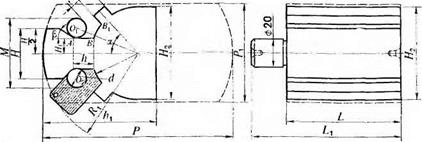

Рассмотрим приемы шлифования специальных вставок матриц (рис. 86, а). При шлифовании наклонных поверхностей вставки необходимо обеспечить требуемую точность обработки углов и посадочных участков наружного контура. Для этого нужно точно выбрать базовые поверхности, от которых ведутся все измерения, и обработать их в определенной последовательности. В рассматриваемом случае базами являются основание и четыре боковые стороны вставки. После строгания заготовки, имеющей форму прямоугольника, эти стороны шлифуют под углом 90°; затем размечают и фрезеруют профиль и боковые стороны, оставляя припуск 0,4—0,6 мм на сторону, после чего вставку термически обрабатывают.

Отшлифовав после термической обработки базовые стороны и две поверхности опорных буртиков вставки, правят шлифовальный круг, устанавливают вставку 2 (рис. 86, б) на магнитную плиту с

упором в угольник 1 и приступают к чистовому шлифованию. Сначала шлифуют боковые стороны в размер 68±0,05 мм и верхнюю поверхность на высоту h. Затем с помощью радиусного приспособления, описанного выше, профилируют шлифовальный круг радиу-

|

Рис. 86. Приемы шлифования сложных профилей, в которых поверхности заданы под углами в трех проекциях и сопряжены с дугами окружностей |

сом 18 мм с припуском 0,5—1,0 мм. Это необходимо для того, чтобы получить сопряжение с полупрофилем второй половины общего профиля вставки. Приспособление снимают и устанавливают вставку 2 с упором в угольник 1 магнитной плиты. Когда одна половина профиля отшлифована, вставку переворачивают и шлифуют другую половину. В результате образуется профиль радиусом 18 мм и высотой hi (рис. 86, в). Затем приступают к шлифованию профиля, образованного дугой радиусом 18 мм и участком, расположенным под углом 15°. Синусный столик устанавливают на заданный угол, как было описано выше.

Не изменяя положения синусного столика и вставки, заменяют фасонный шлифовальный круг плоским и шлифуют наклонные поверхности, расположенные под углом 15°.

Работа на трехповоротном синусном столике значительно сложнее, чем на одноповоротном, так как при одновременном двойном или тройном повороте один из углов фактического перемещения обрабатываемой детали может не соответствовать углу, указанному на чертеже. Поэтому при шлифовании следующих наклонных поверхностей и сопрягаемых с ними скосов, расположенных в разных проекциях, требуются дополнительные технологические расчеты.

Для шлифования поверхностей на стол 1 станка (рис. 87, а) укладывают тонкую точно обработанную стальную плиту 2, на которой устанавливают приспособление, чтобы один ролик его нижней плиты уперся в угольник 9, а другой ролик — в блок плиток 10. После этого нижнюю плиту приспособления закрепляют с двух сторон прижимами 11. Затем с помощью двух блоков плиток концевых мер 6 и 8 устанавливают на заданные углы плиты 5 и 7. Про-

|

верив установку приспособления и вставки 3 на магнитной плите 4, приступают к шлифованию наклонных поверхностей на вставке. Сначала шлифуют одну поверхность, затем вставку переворачивают и шлифуют другую поверхность. Далее приступают к шлифованию скосов (рис. 87, б) под углом 25е. Для этого нужно подсчитать блок концевых мер и уложить его между роликом плиты 4 и нижней плитой. Следующие наклонные (под углом 15°) поверхности вставки 3 (рис. 87, в) шлифуют плоским кругом, как и пре-

дыдущие поверхности. Нужно лишь дополнительно подсчитать размер блока плиток концевых мер 6 и положить его между нижней плитой 7 и роликом плиты 4. Данный способ обработки вставок матриц увеличивает производительность труда и повышает качество обработки.

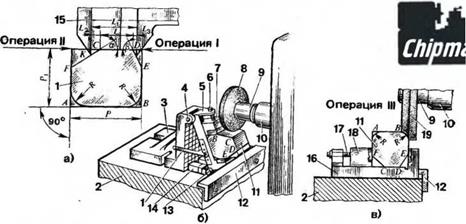

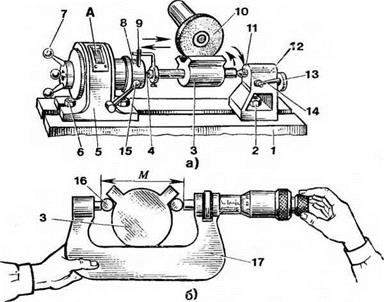

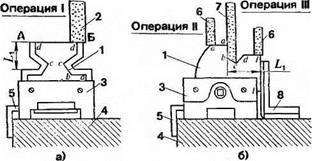

Рассмотрим обработку шлифованием наклонных поверхностей, сопряженных выпуклыми участками профиля пуансона (рис. 88, а), установленного в синусных тисках. Сначала шлифуют квадратную заготовку пуансона в размере Р по ширине и Р, по высоте (рис. 88, а), Затем пуансон 11 (рис. 88, б) устанавливают в синусные тиски 5 между губками 7 и закрепляют винтом 6. После этого устанавливают на магнитную плиту 2 угольник 3, шарнирно соединенный осью 4 с синусными тисками, в нижней части которых закреплен ролик 13 на расстоянии 200 ±0,1 мм от оси 4. При установке на плиту ролик должен упираться в угольник 12 и блок концевых мер 14, уложенный между роликом и плоскостью угольника 3 и закрепленный болтами 1. Убедившись, что синусные тиски с пуансоном точно установлены на магнитной плите, проверяют профилирование и крепление круга 8 в оправке 9 и шпинделе 10 плоскошлифовального станка, после чего приступают к шлифованию наклонной поверхности DE под углом р (см. рис. 88, а, операция I). Затем переворачивают пуансон 12 в тисках 5, подсчитывают размер блоков плиток концевых мер, устанавливают их на пли-

те 2 между роликом 13 и плоскостью угольника 3 и закрепляют болтами 1. После этого приступают к шлифованию наклонной поверхности КС под углом а (см. рис. 88, а, операция II), периодически контролируя размеры L и Li штангензубомером 15 на профиле пуансона.

Закончив шлифование наклонных поверхностей под углами а и р и выдержав размерь? DE, КС, L, Li, и L3 на профиле пуансона 11 (см. рис. 88, б), снимают с плиты угольник 3 с синусными тисками 5 и на их место устанавливают лекальные тиски 16 (рис.

|

Рис. 88. Приемы контроля и шлифования угловых профилей пуансонов: а — измерение углового профиля пуансона штангензубомером, б — шлифование углового профиля пуансона в синусных станках, в — шлифование округлого профиля пуансона в лекальных тисках |

88, в) с упором в угольник 12 магнитной плиты. Далее устанавливают в тиски между губок 18 пуансон 11 и закрепляют его винтом 17. Затем снимают круг 8 (см. рис. 88, б) с оправки 9 шпинделя 10 и на его место устанавливают круг 19 (рис. 88, в), запрофилиро — ванный по радиусу R. Убедившись, что круг жестко закреплен в оправке 9, а тиски с пуансоном точно установлены на плите 2, подводят круг и шлифуют округлую поверхность В пуансона по радиусу R (операция III). Закончив шлифование поверхности В, переворачивают в тисках пуансон и шлифуют его со стороны А по радиусу R.

На рис. 89, а изображен сложный профиль пуансона вырубного штампа, имеющий две дуги окружности Di и D2, ограниченные размером А и сопрягаемые с прямолинейными и наклонными поверхностями под углом а. Перед шлифованием профиля пуансона нужно профрезеровать и прошлифовать квадратную заготовку, выдерживая размеры L и Н. Затем размечают на торце пуансона контур и фрезеруют его профиль с припуском 1—2 мм на дальнейшую обработку. После этого заготовку пуансона 3 (рис. 89, б) термически обрабатывают, шлифуют ее торцы, закрепляют в парал

лельных тисках 2 и устанавливают их на магнитную плиту 1 с упором в угольник 7, подводят к заготовке круг 4 и шлифуют плоскость на высоту #2 (операция I). Далее переворачивают заготовку в тисках, подводят круг и шлифуют вторую сторону профиля пуансона, выдерживая размеры Ні и Я2 (см. рис. 89, а).

|

Затем снимают круг 4 с оправкой (рис. 89, б) со шпинделя станка и устанавливают на его место оправку с кругом 5, запро — филированным по радиусу R=D2/2, и шлифуют округлую поверхность профиля пуансона по радиусу R (операция II), выдерживая

размер Н. После этого раздвигают губки тисков 2, устанавливают пуансон 3 в тисках под углом а (рис. 89, в) и закрепляют его, затем, не снимая круг 5, устанавливают круг 6 и шлифуют наклонную поверхность пуансона под углом а (операция III), следя за тем, чтобы круг не врезался в сопряженную поверхность радиусом R2.

Убедившись, что пуансон обработан согласно чертежу, проверяют его профиль и с помощью двух роликов и микрометра — размер М (см. рис. 89, а).

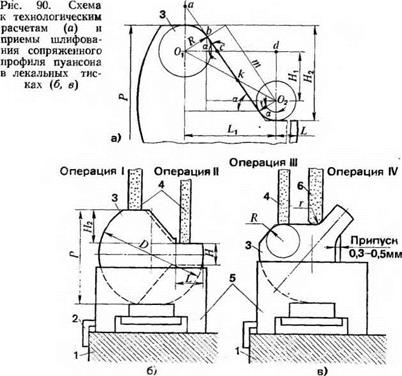

На рис. 90, а изображен пуансон сопряженного профиля, для которого с помощью вспомогательных расчетов необходимо определить угол наклона а касательной к двум дугам профиля. При этом известно, что #1 = 10 мм, Li=54 мм, R = 21 мм и г=10 мм. /Lc0i02=ztc tg 10/54= 10°29′; (М = (10+21 )/(21 + 10) sin 10°29’= = 210/0,182-31=37,2 мм; Ш3і = агс sin 21/37,2=34°22′; а = 34°22’— — 10°29’=23с53′.

Приступая к обработке профиля пуансона 3 (рис. 90, б), не

|

|

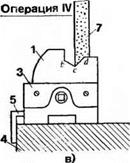

обходимо проверить диаметр D заготовки и разметить контур пуансона, затем профрезеровать его по разметке, оставив припуск 0,3—0,5 мм на дальнейшую обработку. После этого заготовку термически обрабатывают, зачищают по наружному диаметру и шлифуют торновые поверхности на заданную длину. Затем заготовку закрепляют в лекальных тисках 5, устанавливают их на магнитную плиту 1 с упором в угольник 2, подводят круг 4 и шлифуют плоскости на размер Р (операция I). Далее опускают круг 4 и шлифуют плоскости шлица, выдерживая размер Я (операция II). Затем, не меняя установки тисков на магнитной плите, устанавливают заготовку пуансона 3 (рис. 90, в) в такое положение, чтобы наклонная плоскость между радиусами R и г была параллельна верхней по

верхности губки тисков. Затем подводят круг 4 и шлифуют наклонную поверхность на профиле пуансона (операция III).

Убедившись, что наклонные плоскости профиля пуансона обработаны правильно и сопрягаются с поверхностями радиусов R и г, круг 4 снимают со шпинделя станка и на его место устанавливают круг 6. После этого с помощью приспособления профилируют круг по радиусу г, подводят его к пуансону и шлифуют его вогнутую поверхность по радиусу г (операция IV), следя за тем, чтобы круг не врезался в ранее обработанные поверхности.

|

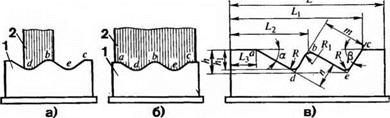

Рис. 91. Способы контроля выпукло-вогнутых поверхностей профиля матриц |

Шлифовщику приходится обрабатывать и контролировать сложные выпукло-вогнутые сопряженные дугами профили пуансонов и матриц гибочных штампов. На рис. 91, а, б показаны способы контроля выработкой 2 и шаблоном сложного выпукло-вогнутого сопряженного дугами в точках a, d, b, е, с профиля матрицы 1 вырубного штампа, а на рис. 91, в — схема матрицы гибочного штампа с линейными размерами Lt, L2, L3 и наклонными под углами аи(1 поверхностями, сопряженными с выпукло-вогнутыми дугами окружностей радиусами R и Ri. Для того чтобы приступить к шлифованию профиля матрицы, необходимо знать размеры т и п, соответствующие величине смещения шлифовального круга при переходе с одной ступени профиля на другую, а также размеры h и hi для контроля точности исполнения профиля. Эти размеры определяют из прямоугольных треугольников adb и все: h—ab sina=(L2—L3) sina cosa; hi = bc sin(3= (Li—Д>) sinp cosp.

Прошлифованную со всех сторон заготовку матрицы 1 (рис. 92) устанавливают в лекальные тиски 8 и закрепляют винтом 9 и губкой 10. Затем тиски укладывают на синусную угловую призму 7 и закрепляют болтом 12, после чего тиски и призму с роликом 4 устанавливают на магнитную плиту 3 с упором в угольник 2, а ролик 13 устанавливают на блок плиток концевых мер 5. Убедив шись, что синусная призма с тисками точно установлена на магнитной плите и жестко прикреплена к кубику 6, подводят круг 11, запрофилированный по радиусу R (см. рис. 91, в), и шлифуют наклонную плоскость db (операция I). Опускают круг и шлифуют вторую плоскость ес профиля, выдерживая размер т (операция II). После этого, не меняя установки призмы на магнитной плите, матрицу переворачивают в тисках и шлифуют наклонные плоскости

ad и be под углом а, выдерживая размеры hi и L3 на профиле матрицы.

Часто шлифовщику приходится обрабатывать и контролировать выработками и шаблонами сложные выпукло-вогнутые сопряженные поверхности пуансонов и матриц штампов и пресс-форм. На рис. 93, а показан профиль пуансона с контрольными размерами hi и h2, применяемыми при измерении наиклонных (под углами аи(5) поверхностей, сопряженных с вогнутой поверхностью профиля. Для нахождения размера hi, определяющего точность выполнения заданного чертежом размера Ні, из центра О контрольного ролика диаметром D опускаем перпендикуляры Оа и Ое на обе наклонные линии. Тогда искомая высота ht=0,5D+ + Oe—Hi.

Часто шлифовщику приходится обрабатывать и контролировать выработками и шаблонами сложные выпукло-вогнутые сопряженные поверхности пуансонов и матриц штампов и пресс-форм. На рис. 93, а показан профиль пуансона с контрольными размерами hi и h2, применяемыми при измерении наиклонных (под углами аи(5) поверхностей, сопряженных с вогнутой поверхностью профиля. Для нахождения размера hi, определяющего точность выполнения заданного чертежом размера Ні, из центра О контрольного ролика диаметром D опускаем перпендикуляры Оа и Ое на обе наклонные линии. Тогда искомая высота ht=0,5D+ + Oe—Hi.

Перед шлифованием устанавливают тиски 3 на магнитной плите 1 (рис. 93, б) с упором в угольник 12 и поджатием пластиной 13. Перемещая ползун 4, устанавливают пуансон 6 между поворотными губками 5 и 9 тисков и закрепляют винтами 2 и 11. Проверив установку тисков, закрепляют шлифовальный круг 7 в оправке 8 и устанавливают ее в шпиндель 10 плоскошлифовального станка. Затем круг профилируют для обработки вогнутой поверхности, подводят к пуансону 6 и шлифуют его вогнутую поверхность ас (см. рис. 93, а), сопряженную с наклонными поверхностями под углами аир. После этого профилируют алмазом периферию круга и шлифуют наклонные плоскости под углами аир, следят за тем, чтобы круг не врезался в вогнутую поверхность пуансона. Убедившись, что наклонные поверхности обработаны точно по чертежу, круг 7 отводят и профилируют для обработки выпуклой поверхности радиусом R. Затем круг подводят к пуансону 6 и шлифуют у него поверхности по радиусам R, /?і и R2, периодически контролируя его профиль выработкой и шаблоном.

Шлифование и контроль фасонных профилей резцов с помощью вспомогательных расчетов и специальных приспособлений с поворотной угломерной шкалой и синусным устройством обеспечивает высокие точность и производительность обработки сложных сопряженных профилей. В данном случае имеем резец угловой формы с заданными исполнительными размерами: шириной профиля резца L под углом а и высотой Л, (рис. 94). Отсюда следует, что перед шлифованием профиля резца нужно сначала произвести дополнительные технологические расчеты для удобства и точности измерения профиля на микроскопе или штангензубомером. Чтобы

замерить профиль резца 1, берут штангензубомер и раздвигают его ножки 2 и 4 на размер Lu а масштабную линейку 3 — на высоту После этого осторожно устанавливают ножки штангензу — бомера на угловые режущие кромки резца и проверяют на просвет прилегание плоскости масштабной линейки к параллельной ре-

|

Рис. 93. Схема к технологическим расчетам вогнуто-выпуклого сопряженного профиля матрицы (п) и прием шлифования профиля в тисках с поворотными губками (б) |

жущей грани резца. Если просвета между линейкой и режущей гранью резца нет, профиль резца прошлифован точно согласно исполнительным размерам L, а и ht на обеих сторонах площадок Л и В.

Приступая к шлифованию профилей резцов на плоскошлифовальном станке, надо снять магнитную плиту со стола 1 (рис. 95),

![]()

|

установить на него основание 2 приспособления и закрепить с двух сторон болтами 5. После этого устанавливают по угломерной шкале и нониусу 21 на заданный угол поворотный стол 3 и закрепляют его с двух сторон прижимами 7 и болтами 19. Затем поднимают синусный столик 4, шарнирно соединенный осью с проушинами поворотного стола 3, и устанавливают на столик 20 поворотного стола два блока плиток концевых мер 17, рассчитанных на угол а (см. рис. 94). После этого опускают синусный столик, укладывают его ролик

Убедившись, что поворотный стол 3 с синусным столиком 4 жестко закреплены на столе станка, укладывают на синусный столик угольник 9 по упорным угольникам 6 и 8 и закрепляют болтами 10. Затем устанавливают на угольник 9 заготовку резца 18 и закрепляют ее болтами 14. После этого устанавливают круг 11 на шейку 12, закрепляют его и профилируют с двух сторон под углом а. Подводят круг к заготовке резца 13 и шлифу-

|

Рис. 96. Схемы к расчету фасонных резцов н способы их контроля |

ют сначала одну ее сторону А под углом а (см. рис. 94), а затем, не меняя установки приспособления и круга, переводят его на вторую сторону В и шлифуют ее под угол а (рис. 95), периодически проверяя профиль резца штангензубомером.

Применение универсального приспособления с поворотной угломерной шкалой на поворотном столе и синусным столиком и специально запрофилированного круга позволяет шлифовать твердосплавные фасонные резцы.

В практике инструментальных работ особое внимание уделяется изготовлению и контролю резцов различного профиля из твердого сплава. От точности выполнения профиля резца во многом зависит качество обработки на плоскошлифовальном и заточном станках режущего инструмента и деталей штампов и пресс — форм. На шлифование должны поступать готовые (механически обработанные или спеченные из порошка твердого сплава) заготовки с выполненными размерами: Li — длиной державки резца (рис. 96, а, б) с отверстиями диаметром 8,5 мм на расстоянии L2 друг от друга, необходимые для крепления резца на угольнике приспособления (см. рис. 95); h — высотой профиля резца (рис. 96, а, б); Р — шириной резца и Р — толщиной резца, профиль которого имеет выпуклые дуги радиусов R, Ri, сопряженные с наклонными поверхностями под углом а. В процессе шлифования фасонных профилей 1, 3 резцов необходимо правильно запрофилировать шлифовальный круг и периодически контролировать его профиль с помощью микроскопа и шаблонов 2 и 4.

На рис. 97 показан способ контроля фасонного профиля резца 1 (на просвет) с помощью шаблона 2 и блока плиток концевых мер 3, уложенных на стеклянной пластине 4, которая освещается снизу электролампой. Сначала укладывают на стеклянную пластину резец и блок плиток концевых, затем левой рукой захватывают резец, а правой укладывают шаблон 2 на блок плиток 4 и, прикладывая его к профилю шаблона, смотрят, нет ли щели (просвета) между профилем шаблона и резцом. Проверив шаблоном кромку профиля резца на высоту h, убирают из-под шаблона одну из плиток размером 1 или 2 мм и проверяют на просвет (щель), нет ли (по углу а) у всего профиля резца просвета. Если имеется в отдельных точках просвет между шаблоном и резцом, профиль резца зачищают оселком при слесарно-лекальной обработке.

Шлифование сборных вставок матриц вырубного штампа (рис. 98),

Шлифование сборных вставок матриц вырубного штампа (рис. 98),

рабочие участки которого имеют сложный сопряженный профиль, производят в следующем порядке. Перед обработкой профилей вставок фрезеруют и шлифуют их заготовку в размер 150X50X30 мм и размечают наружный и внутренние контуры во вставках 1 и 2. Затем фрезеруют по разметке боковые поверхности вставок на размер 120 мм и внутренний контур по разметке, оставляя припуск 1—2 мм на обработку, после чего заготовку вставок термически обрабатывают до твердости HRC 58—60 с последующим отпуском, чтобы в процессе шлифования на поверхностях вставок не образовались трещины. После термической обработки вставки шлифуют со всех сторон под угол 90°±5′ в размер: па

рабочие участки которого имеют сложный сопряженный профиль, производят в следующем порядке. Перед обработкой профилей вставок фрезеруют и шлифуют их заготовку в размер 150X50X30 мм и размечают наружный и внутренние контуры во вставках 1 и 2. Затем фрезеруют по разметке боковые поверхности вставок на размер 120 мм и внутренний контур по разметке, оставляя припуск 1—2 мм на обработку, после чего заготовку вставок термически обрабатывают до твердости HRC 58—60 с последующим отпуском, чтобы в процессе шлифования на поверхностях вставок не образовались трещины. После термической обработки вставки шлифуют со всех сторон под угол 90°±5′ в размер: па

длину 150 мм, ширину 50 мм и толщину 30 мм, которые являются базой для дальнейшей шлифовальной обработки.

На рис. 99 изображена схема сборной вставки 1 пресс-формы, оформляющий контур которой имеет две выпуклые дуги радиусами 22 и 12 мм, сопряженные с наклонными поверхностями под углом 21°. В центре дуг на расстоянии 80,5+0-05 мм друг от друга

расточены отверстия диаметрами 72+0’02 и 17+0-02 мм, в которых запрессованы оформляющие знаки 2 и 3, закрепленные штифтом 4. Обработка на плоскошлифовальном станке данной вставки не только исключает фрезерную и слесарную обработку, но и повышает качество и точность ее изготовления. Перед обработкой вставки на квадратной заготовке размером 114x54x30 мм, прошлифованной со всех сторон под углом 90°, размечают контур во вставке и сверлят под штифт отверстие диаметром 5 мм на глубину 15 мм.

После этого фрезеруют по разметке контур вставки с припуском на шлифование 1—2 мм и термически обрабатывают вставку до твердости HRC 58—60 с последующим отпуском, чтобы в процессе шлифования вставки на ее оформляющей поверхности не было трещин. Затем шлифуют плоскости вставки 1 на толщину 30 мм, зачищают в ней отверстия диаметром 32 и 17 мм и запрессовывают в них сначала оформляющий знак 2, а затем знак 3 и фиксируют его штифтом 4 так, чтобы две вершины квадрата знака 3 находились по центру.

После этого фрезеруют по разметке контур вставки с припуском на шлифование 1—2 мм и термически обрабатывают вставку до твердости HRC 58—60 с последующим отпуском, чтобы в процессе шлифования вставки на ее оформляющей поверхности не было трещин. Затем шлифуют плоскости вставки 1 на толщину 30 мм, зачищают в ней отверстия диаметром 32 и 17 мм и запрессовывают в них сначала оформляющий знак 2, а затем знак 3 и фиксируют его штифтом 4 так, чтобы две вершины квадрата знака 3 находились по центру.

Убедившись, что знаки 2 и 3 точно установлены во вставке, ее закрепляют в лекальных тисках 5 (рис. 100, а), устанавливают на электромагнитную плиту 6 с упором в угольник 7 и приступают к ее обработке на плоскошлифовальном станке. Сначала на круге 4 профилируют вогнутую поверхность радиусом 22 мм, после чего включают станок и магнит и, вращая маховички вертикальной подачи шпиндельной головки и поперечно-продольного перемещения стола станка, подводят круг к вставке 1 и шлифуют ее выпуклую поверхность радиусом 22 мм (операция I). Затем круг отводят, а вставку 1 переворачивают и закрепляют между двумя губками в тисках 5 с помощью винта. После этого круг подводят к вставке и шлифуют вторую часть выпуклой поверхности радиусом 22 мм.

Закончив шлифование и убедившись, что поверхность вставки радиусом 22 мм точно сопрягается с наклонной (предварительно прошлифованной с припуском на обработку) плоскостью угла 19°, а стороны их соосны по отношению знаков 2 и 3, губки тисков слегка разжимают, переворачивают в них вставку 1 и-закрепляют ее в таком положении, чтобы цилиндрическая поверхность знака 2 лежала на губках тисков 5. Затем подводят запрофилированный

круг к вставке 1 и шлифуют вторую ее сторону радиусом 22 мм (операция I). При этом периодически проверяют микрометром диаметр (44 мм) на контуре вставки. После этого круг 4 снимают и устанавливают вместо него запрофилированный но радиусу 12 мм круг 8 (рис. 100, б), затем вращением вручную маховичков вертикальной подачи шпиндельной головки и продольно-поперечного перемещения стола станка подводят круг к вставке и шлифуют ее поверхности по радиусам 12 мм (операция II). Вторую часть поверхности вставки радиусом 12 мм обрабатывают так же, как и ранее при шлифовании поверхностей вставки. Обработав наружный контур вставки, ее вынимают из тисков и устанавливают на электромагнитную плиту 6.

|

Закончив обработку выпуклых поверхностей вставки радиусами И и 11 мм (с одной и другой сторон профиля, с переворотом вставки) и убедившись, что они прошлифованы точно, круг 4 снимают со шпинделя станка, закрепляют на шпинделе плоский круг 8 и профилируют его периферию. Затем устанавливают лекальные тиски 5 на электромагнитную плиту 6 (рис. 100,

Закончив обработку выпуклых поверхностей вставки радиусами И и 11 мм (с одной и другой сторон профиля, с переворотом вставки) и убедившись, что они прошлифованы точно, круг 4 снимают со шпинделя станка, закрепляют на шпинделе плоский круг 8 и профилируют его периферию. Затем устанавливают лекальные тиски 5 на электромагнитную плиту 6 (рис. 100,

электромагнитную плиту 6 и шлифуют на вставке торцовые поверхности знаков 2 и 3, выдерживая высотные размеры 56+0-03 и

49+о, в2 мм

На рис. 101 представлен профиль пуансона, контроль поверхностей которого при их шлифовании осуществляется с использованием роликов. Диаметр контрольного ролика определяют расчетом: а=180°—Zebc.

Из треугольников bOk и Okc: bc—bk+kc bk=R ctga/2; kc= = R ctgp/2; bc=R (ctga/2+ctgp/2); fl=bc/(ctga/2+ ctgji/2), где

be = Уфе)2 + фс)2 = VlWi~ H2)(22 + (Lx + L2)2.

|

|

Искомый контрольный размер M=Hi+2mb+2R. Учитывая, что mb—bk—R ctga, M=tfi + 2/?(l + ctga/2). Для шлифования поверхности cd необходимо знать угол у: tgy—cf/df—2(Lz— — U)/(H3 — H2).

Пуансоны такого профиля изготовляют из круглой, прошлифованной по наружному диаметру и по торцу заготовки, на которой размечают оформляющий контур (рис. 102). Сначала размечают наружные размеры L, Li, L 2, L3, Я, Hi, Hz, Н3 и углы аир, сопряженные с точками в и с, и получают линейно-угловой профиль впадин, который контролируют двумя роликами. Ввиду сложности профиля пуансона и большого припуска процесс обработки разбивают на операции. При этом надо следить за тем, чтобы в местах переходов и в углах сопряжений не образовывались гребешки от шлифования или прорези.

Пуансоны такого профиля изготовляют из круглой, прошлифованной по наружному диаметру и по торцу заготовки, на которой размечают оформляющий контур (рис. 102). Сначала размечают наружные размеры L, Li, L 2, L3, Я, Hi, Hz, Н3 и углы аир, сопряженные с точками в и с, и получают линейно-угловой профиль впадин, который контролируют двумя роликами. Ввиду сложности профиля пуансона и большого припуска процесс обработки разбивают на операции. При этом надо следить за тем, чтобы в местах переходов и в углах сопряжений не образовывались гребешки от шлифования или прорези.

Прежде чем приступить к шлифованию плоскости на заготовке пуансона 1 (рис. 102,а), надо проверить крепление заготовки в тисках 3 и установить их на магнитную плиту 4 с упором в угольник 5. Затем подводят круг 2 и шлифуют плоскость АБ (операция I). После этого, не меняя установки тисков на магнитной плите, заготовку пуансона поворачивают в тисках и устанавливают по угольнику 8 (рис. 102,6). Далее подводят круг 6 и шлифуют

плоскости аа и dl на обеих сторонах профиля пуансона (операция II), выдерживая размер Ни Снимают круг 2 и на его место устанавливают круг 7 меньшей высоты, профилируют его алмазом под угол а, затем подводят к заготовке и шлифуют наклонную поверхность Ъс с двух сторон профиля пуансона (операция III). После этого, не меняя установки тисков с пуансоном, круг 7 профилируют алмазом под угол £> и шлифуют наклонную плоскость cd (рис. 102, в) под углом р с двух сторон профиля пуансона (операция IV). При этом периодически проверяют его профиль по выработкам и шаблонам (см. рис. 101).

Убедившись, что профиль пуансона обработан правильно, его

переворачивают в тисках 3 (рис. 103), укладывают два ролика 9 во впадины пуансона и проверяют микрометром 10 размер М согласно вспомогательным расчетам.

переворачивают в тисках 3 (рис. 103), укладывают два ролика 9 во впадины пуансона и проверяют микрометром 10 размер М согласно вспомогательным расчетам.

В практике шлифовальных работ особое внимание уделяется деталям штампов и пресс-форм, имеющим сложный сопряженный трапецевидный профиль, требующий для своего выполнения вспомогательных технологических расчетов, точного измерения взаимного расположения частей профиля с помощью двух роликов и других измерительных инструментов. От этого во и долговечность штампов и

Шлифование профиля пуансона осуществляется в такой после-

довательности. На магнитный стол 1 плоскошлифовального станка (рис.-104, б) устанавливают с упором в угольник 3 нижнюю плиту 2 синусных тисков 7, в которых закрепляют квадратную заготовку пуансона, прошлифованную со всех сторон в размеры L, Н и под угол 90°. После этого закрепляют болтом 4 синусные

тиски на плите 2, проверяют крепление шлифовального круга в шпинделе станка, профилируют алмазом периферию круга и приступают к шлифованию. Сначала шлифуют параллельную (припуск для угла ср) и перпендикулярную плоскости на размер Lt

(операция I), выдерживая размер #3/2. Затем, не меняя установки кругов по высоте, перемещают стол с синусными тисками и пуансоном и шлифуют вторую перпендикулярную плоскость выступа на пуансоне (операция II), выдерживая размер L2, После этого перемещают круг 6 (рис. 104,6) и шлифуют параллельную плоскость на профиле пуансона 5 (операция III), выдерживая размер

Закончив шлифование первой половины профиля пуансона, его переворачивают в тисках и пооперационно шлифуют те же плоскости на второй половине профиля пуансона, выдерживая общие размеры Hi и #2 (см. рис. 104, а). Обработав все линейные и перпендикулярные плоскости и выдержав размеры L, Lit L2, L3, Н и Ни круг 6 (рис. 104,6) отводят и, не меняя установки нижней плиты 2 на магнитной плите 1, устанавливают блок плиток концевых мер 8 (рис. 104, в) между нижней плитой и роликом 9 и закрепляют их болтом 4. После этого подводят круг к пуансону 5 и шлифуют наклонную плоскость под углом ф (операция IV). Затем, не меняя установки синусных тисков 7 на магнитной плите, пуансон переворачивают в тисках и шлифуют теми же способами пооперационно вторую наклонную плоскость под углом ф, выдерживая размер Н2 (рис. 104,г). При этом периодически контролируют штангензубо — мером 10 наклонные плоскости на профиле пуансона 5.

После этого снимают синусные тиски с магнитной плиты 1 (рис. 104, г) и устанавливают с упором в угольник 11 делительную головку 12 с градуированным диском 14 и заднюю бабку 17 в такое положение, чтобы они были параллельны плоскости упорного угольника 11 магнитной плиты. Далее зажимают хвостовик пуансона 5 в трехкулачковом патроне 15 головки 12 и, вращая маховичок 19 задней бабки, прижимают центром 16 пуансон 5 и закрепляют рукоятками 18 и 20. Затем включают магнитную плиту 1 и станок, подводят шлифовальный круг 6 к пуансону и, вращая рукоятку 13 с диском 14, шлифуют выпуклую поверхность пуансона радиусом R (см. рис. 104,а) (операция V), следя за тем, чтобы круг 6 не врезался в поверхности шлицевых выступов Hi и L3 (см. рис. 104,6).

Убедившись, что профиль пуансона обработан правильно, его снимают с патрона, затем берут два ролика 21 (рис. 104, е), укладывают их во впадины между выпуклыми поверхностями и плоскостью шлицев пуансона и проверяют микрометром размер М.

На рис. 105 изображен чертеж пуансона сложного профиля и способы его контроля с помощью роликов и шаблонов в процессе шлифования. В данном случае рассматривается измерение расстояния М от нижней плоскости пуансона до высшей точки ролика, установленного на пуансоне: М=0,5d+AO+ ОС, где d — диаметр контрольного ролика; AO—(OE+EOi)/cosZ. OlOA—(R+ +0,5)/cos /LOiOA ZOiOA= a— /-FOOi, Z_FOOi=

= arc sin Oi/700i = arcsin[0,5(c? + £)/(/?-t-0,5cO]; OC=H.

Пример. Требуется проверить правильность выполнения профиля пуансона, если известно: £=30 мм, В=20 мм, Н=45 мм,

|

Рис. 105. Схема к технологическим расче-

там сложного сопряженного многоступен-

чатого профиля пуансона и способ его конт-

роля

a=57°, d= 15 мм. ZF001==arcsin[0,5(15+20)/(30+7,5)]=27049′; OlOA=57°—27°49’=29°1 Г; AO— (ЗО+ 7,5)/0,873= 42,95 мм; М== =7,5+42,95+45=95,45 мм.

Приступая к шлифованию профиля пуансона 4 (рис. 106, а), нужно снять со стола 1 плоскошлифовального станка магнитную плиту и установить на стол делительную головку 2 и заднюю бабку 7 в такое положение, чтобы их оси были строго параллельны продольному ходу стола. После этого закрепляют их болтами 10 и 13. Затем хвостовик пуансона 4 закрепляют в трехкулачковом патроне 3 центром 9 и рукояткой 8 задней бабки 7. Далее проверяют профили периферии и торца шлифовального круга 6 на шпинделе 5. Подводят круг 6 к пуансону 4 и шлифуют сначала плоскость выступа шлица в точке Е (см. рис. 105) под углом а. Затем рукояткой 11 (рис. 106) ослабляют зажим угломерного диска 12 с трехкулачковым патроном 3 и пуансоном 4, вращают рукоятку 14 диска и шлифуют выпуклую поверхность пуансона радиусом Ri (см. рис. 105). Как только круг коснется точки Е второго шлица, шлифуют торцом круга его плоскость, периодически контролируя профиль между шлицами выработкой и шаблоном (рис. 106,6).

Убедившись, что профиль пуансона точно прошлифован между шлицами, не меняя установки круга 6 (см. рис. 106, а), вращают рукоятку І4 диска 12 с патроном и пуансоном 4 и шлифуют выпуклую поверхность пуансона радиусом R (см. рис. 105), выдерживая ширину шлицев В. Затем опускают круг и шлифуют с двух сторон выпуклую поверхность радиусом R, торцовые плоскости под углом а и торцовую поверхность шлица, выдерживая его ширину В і. Одновременно проверяют выработкой с двух сторон профиль радиуса R пуансона.

Прошлифовав весь профиль пуансона, его снимают с делительной головки и бабки, устанавливают в лекальных тисках 15 (рис. 106,с), укладывают два ролика 16 во впадины поверхности радиусом R и шлица, устанавливают на контрольную плиту 17 штангенрейсмус 18 с индикатором 19 и проверяют размер М.

На рис. 107 изображен сложный сопряженный профиль пуансона вырубного штампа, который до шлифования требует дополнительных расчетов. Здесь поверхность пуансона, образованная внутренней окружностью профиля радиусом R, сопрягается с плоскими поверхностями шлицев Biy впадины BBt и угла р. Шлиц шириной b расположен под углом а к центральной линии профиля. Ширину и высоту впадины относительно центральной линии профиля определяют размеры Я и Ни Правильность профиля можно проверить с помощью роликов диаметром d и набора плиток концевых мер, равного величине зазора т между плоскостью (стенкой) шлицевого выступа пуансона и образующей ролика.

Приступая к шлифованию профиля пуансона, необходимо про — фрезеровать квадратную заготовку пуансона в размеры Р, и Lt с припуском 1—2 мм на окончательную обработку. После этого в заготовке на токарном станке зацентровывают с двух сторон от-

|

|

|

верстия и протачивают цилиндр радиусом Ri с припуском 0,05 мм на слесарную обработку (зачистку гребешков) и хвостовик диаметром 20 мм на торцовой поверхности.

Затем на торцовой поверхности заготовки пуансона размечают его контур согласно чертежу, фрезеруют заготовку по контуру с припуском 0,2—0,5 мм на окончательную обработку и отрезают технологический припуск, выдерживая размер Ri с припуском 0,1—0,2 мм. После этого заготовку термически обрабатывают, зачищают поверхность, образованную радиусом Ri, и шлифуют в размер Ri. Далее заготовку пуансона 6 закрепляют в лекальных тисках 3 (рис. 108, а) и устанавливают на магнитную плиту 1 с упором в угольник 2. Затем подводят круг 4 к пуансону и шлифуют его плоскости, выдерживая размеры II/2 и Н2 (операция I). Далее круг 4 снимают, на его место на шпиндель плоскошлифовального станка устанавливают круг 5 и профилируют его периферийную поверхность алмазом под угол р. Далее подводят круг к пуансону 6 и шлифуют впадину (операция II), выдерживая размер АВ и угол р (см. рис. 107). Затем снимают тиски и магнитную плиту 1 со стола 16 шлифовального станка (рис. 108,6), устанавливают на подкладки 15 и 11 делительную головку 13 и бабку 8, и закрепляют их болтами. После этого вставляют центр пуансона в центр бабки, закрепляют хвостовик пуансона в трехкулачковом патроне 18, а центр бабки закрепляют поворотным диском 14, маховичком 10 и рукоятками 9 и 12.

Убедившись, что пуансон жестко закреплен в делительной головке 13, круг 7 подводят к пуансону 6, ослабляют зажим диска 17 рукояткой 12 и, вращая рукоятку 14, по угловому нониусу диска 17 шлифуют пуансон радиусом R (операция III) и плоскость шлица до размера В 4. Затем, не меняя установки круга 7, поворачивают диски 17 с пуансоном и шлифуют вторую его сторону радиусом R и плоскость шлица, выдерживая размер Ь (ширину шлица). При этом периодически проверяют профиль пуансона выработкой и микрометром 19 с помощью двух роликов, выдерживая размер М (рис. 108, е).

На рис. 109 изображена схема шлицевого калибра и способ его контроля с помощью роликов. Для шлифовальной обработки калибра необходимо знать размер М при заданных размерах: R — радиуса окружности впадин; В і, В2— ширине шлицев; а, (5 — углов, определяющих расположение шлицев; d — диаметре контрольного ролика.

Из рис. 109 M = 0i02+2(d/2), где 0i02=20iC=

=20� cos ZCOjO; Z. CO, O=90°—(у+а + Р)/2.

Требуется проверить правильность относительного расположения шлицев с помощью ролика, если известно, что R=32 мм, Bi = = 10 мм, В2=14 мм, d= 12 мм, у=87°: ZLa=arc sin[0,5(12+ + 10)]/[32 + (0,5 • 12)] = 16°49′; Z_p=arc sin [0,5 (12+14)]/[32 + (0,5X X 12)]=20о; Z. COiO=90° — (у+а+р)/2=90°— [(87°+20°+

+16°49′)/2]=28°5’30"; 0,02= (0,5-12 + 32) cos 27°0,5’=33,52 мм,

откуда М= (OiO2+0,5d) =79,04 мм.

Сначала на токарном станке обрабатывают заготовку калибра по диаметру D с технологическим хвостовиком и зацентровьшают с двух сторон. Затем фрезеруют на фрезерной делительной головке профиль и шлицы заготовки калибра с припуском 1—2 мм. Термически обрабатывают заготовку и зачищают центры. После этого снимают магнитную плиту со стола 1 (рис. 110, а) и устанавливают на него делительную угломерную головку 5, заднюю бабку 12 и закрепляют их болтами 2 и 6. Затем между центрами 4 и 11 устанавливают хвостовики калибра 3 и закрепляют один хвостовик поводком 9 на оправке 8, вставленной в конус шпинделя головки 5, а другой хвостовик прижимают центром 11 и закрепляют маховичком 13 и рукояткой 14. После этого ослабляют рукояткой 15 зажим угломерного диска А головки 5, подводят круг 10 к пуансону и шлифуют окружность его профиля радиусом R (см. рис. 109) и боковые поверхности шлицев, периодически проверяя по шаблону их профиль. Затем, не меняя установки круга 10 (рис. 110),

Сначала на токарном станке обрабатывают заготовку калибра по диаметру D с технологическим хвостовиком и зацентровьшают с двух сторон. Затем фрезеруют на фрезерной делительной головке профиль и шлицы заготовки калибра с припуском 1—2 мм. Термически обрабатывают заготовку и зачищают центры. После этого снимают магнитную плиту со стола 1 (рис. 110, а) и устанавливают на него делительную угломерную головку 5, заднюю бабку 12 и закрепляют их болтами 2 и 6. Затем между центрами 4 и 11 устанавливают хвостовики калибра 3 и закрепляют один хвостовик поводком 9 на оправке 8, вставленной в конус шпинделя головки 5, а другой хвостовик прижимают центром 11 и закрепляют маховичком 13 и рукояткой 14. После этого ослабляют рукояткой 15 зажим угломерного диска А головки 5, подводят круг 10 к пуансону и шлифуют окружность его профиля радиусом R (см. рис. 109) и боковые поверхности шлицев, периодически проверяя по шаблону их профиль. Затем, не меняя установки круга 10 (рис. 110),

|

Рис. 110. Приемы шлифования прямоугольных шлицев калибра,’сопряженных с выпуклой дугой его профиля: о — обработка профиля калибра в делительном оптическом приспособлении, б — контроль профиля калибра с помощью микрометра и двух роликов |

вращают рукоятку 7 с диском А и калибром 3 и шлифуют окружность калибра радиусом R до сопряжения со шлицами. Когда торец шлифовального круга коснется поверхности шлица, его осторожно шлифуют, выдерживая размеры Ві и В2 (см. рис. 109).

Убедившись, что профиль калибра прошлифован правильно, его снимают с приспособления и с помощью двух роликов 16 и

микрометра 17 проверяют размер М на профиле калибра 3 (рис. 110, б).

микрометра 17 проверяют размер М на профиле калибра 3 (рис. 110, б).

Перед обработкой профиля пуансона с участками типа ласточкина хвоста выполняют вспомогательные технологические расчеты, облегчающие измерение профилей и повышающие качество и точность обработки. На рис. 111 показана схема расчета и контроля шлицев пуансона 1. Правильность расположения шлицев с помощью двух роликов определяют размером т: m=2(df2+OOt cos Z_OiOP); 00 j =/?+d/2=70 + 8= /8 ммі Z OtOP = 60° — Z. BOO1 = 60°— —16°40’=43°20′. Окончательно m = 2 (d/2 + OOj cos 43°20′) = =2 (8+78-0,723) = 128,788 мм.

Перед обработкой профиля пуансона с участками типа ласточкина хвоста выполняют вспомогательные технологические расчеты, облегчающие измерение профилей и повышающие качество и точность обработки. На рис. 111 показана схема расчета и контроля шлицев пуансона 1. Правильность расположения шлицев с помощью двух роликов определяют размером т: m=2(df2+OOt cos Z_OiOP); 00 j =/?+d/2=70 + 8= /8 ммі Z OtOP = 60° — Z. BOO1 = 60°— —16°40’=43°20′. Окончательно m = 2 (d/2 + OOj cos 43°20′) = =2 (8+78-0,723) = 128,788 мм.

Шлифовать шлиневый калибр удобно в специальном оптическом делительном приспособлении (рис. 112), установленном и закрепленном болтом 6 па столе 2 плоскошлифовального станка повышенной точности. Перед обработкой профиля пуансона 1 необходимо запрофилировать круг 16 соответственно профилю пуансона, затем на хвостовик пуансона 1 надо надеть и закрепить хомутик 3 с винтом 11, после чего пуансон установить в центр 8 шпинделя оптической головки 5, прижать его центром 17 задней бабки 19 и закрепить пнноль бабки ручкой 18. Далее поводок хомутика 3 вставить в паз патрона 10 и закрепить стопорными винтами. Если пуансон надежно закреплен в приспособлении, круг 16 запрофилирован правильно и не касается стенок защитного кожуха, закрывают крышку 15 кожуха и закрепляют ее и щиток 13 (пылеуловитель) винтом 12. После зто-

го осторожно вращением маховичков вертикальной подачи шпиндельной головки 14 и продольно-поперечного перемещения стола 2 станка круг 16 подводят к пуансону и, ослабив зажим рукояткой 4, дают свободное вращение угломерному устройству, вмонтированному в оптической головке 5. Наблюдая в лупу 9 оптической головки и вращая рукоятку 7 и маховичок вертикальной подачи шпиндельной головки 14, осторожно вводят круг 16 во впадины между шлицами пуансона. Сначала шлифуют поверхность по диаметру пуансона, а затем наклонные поверхности шлицев. При этом периодически проверяют профиль калибра с помощью двух роликов и микрометра. Если профиль обработан точно, срезают технологические центры и передают калибр слесарю-инструменталь — щику на сборку штампа.