При профильном шлифовании наибольшую сложность представляет профилирование сопряженных выпукло-вогнутых поверхностей на шлифовальном круге, точностью которых во многом определяются качество, производительность и точность обрабатываемых профилей деталей штампов и пресс-форм. Имеется ряд конструкций универсальных приспособлений для профилирования абразивных кругов на плоскошлифовальном станке.

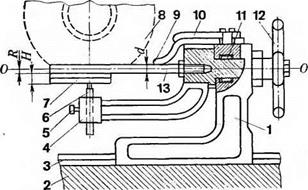

Профилирование кругов производят алмазом, острие которого с помощью различных приспособлений описывает траекторию в соответствии с заданным радиусом выпуклости (вогнутости) поверхности. Такое простейшее приспособление показано на рис. 74. Приспособление имеет угловой стальной корпус 1 с отверстием вверху, в котором запрессован роликоподшипник 11 и установлен цельнометаллический шпиндель с кронштейном 4 и маховичком 12. В центре кронштейна в конусном отверстии установлен конус контрольной оправки 13. Для предотвращения попадания абразив-

|

Рис. 74. Схема приспособления с поворотной державкой алмазодержателя для профилирования на шлифовальном круге выпукло-вогнутых поверхностей |

ной пыли во время профилирования круга конусное отверстие державки закрывается латунной пластиной 9, закрепленной металлической пластиной 10 на корпусе 1.

Приступая к профилированию круга, сначала устанавливают корпус приспособления на электромагнитную плиту 2 с упором 6 в угольник 3, протирают конус отверстия в кронштейне 4 и вставляют в него конус контрольной оправки 13. Затем подсчитывают размер Н блока концевых мер 7 для профилирования выпуклых поверхностей круга: H=(d/2)+R для профилирования вогнутых поверхностей H—(dj2)—R, где d — диаметр контрольной оправки; R— требуемый радиус профилирования поверхности круга.

|

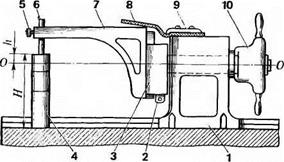

Рис. 75. Схема установки алмазодержателя по блоку плиток приспособления: I—корпус, 2 — винт салазок, 3—салазки, 4— концевые меры, 5 — крепежный винт, в — алиазодержатель, 7 — кронштейн, 8 — пластина, 9 — крепежная пластина, 10 — маховик |

После этого захватывают пальцами левой руки блок плиток и осторожно прикладывают его к нижней поверхности контрольной оправки 13, а пальцами правой руки перемещают по пазу кронштейна 4 алмазодержатель 6 и приставляют острие алмаза

|

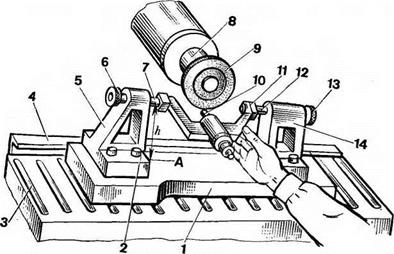

Рис. 76. Профилирование выпукло-вогнутых поверхностей на шлифовальном круге с помощью универсального приспособления |

к блоку плиток; затем винтом 5 закрепляют алмазодержатель в кронштейне. Убедившись, что размер Н установлен правильно, чтобы не царапнуть острием алмаза нижнюю плитку блока, сначала вынимают конус оправки 13 из отверстия державки, затем убирают блок плиток, подводят круг 8 к острию алмаза и, осторожно врезаясь в круг, профилируют выпуклую поверхность. На рис. 75 изображена схема установки алмазодержателя по блоку плиток приспособления.

Изображенное на рис. 76 универсальное приспособление для профилирования выпуклых и вогнутых поверхностей на шлифовальном круге отличается от рассмотренных ранее высокой точностью настройки и возможностью профилирования на круге поверхностей больших радиусов кривизны. Приспособление имеет точно обработанную плиту (основание) У, на которой закреплены болтами и штифтами 2 стойки 5 и 14.

На верхней части стоек на расстоянии h от плоскости А обработаны резьбовые отверстия с направляющими, в которых установлены центры 7 и 12 с маховичками 6 и 13.

Для наладки приспособления на профилирование поверхности требуемого радиуса скобу устанавливают между центрами и закрепляют маховичками. Затем поворачивают (от руки) в верхнее положение скобу с державкой У и алмазодержателем 2 (рис. 77), после чего, вращая державку, опускают алмазодержатель до со

прикосновения острия алмаза с блоком плиток концевых мер 3 высотой Н, установленным на плоскости плиты А приспособления, для выпуклых поверхностей круга H=R+h; для вогнутых поверхностей H=R— И, где R — радиус дуги профиля поверхности шлифовального круга; h — расстояние от установочной плоскости скобы до оси центра отверстия.

Убедившись, что скоба с державкой и алмазодержателем установлена точно на заданном радиусе R профилирования круга,

приспособление устанавливают на электромагнитную плиту 3 (см. рис. 76) с упором в угольник 4 и проверяют крепление круга 9 на шпинделе 8. Затем с помощью маховичков вертикальной подачи шпиндельной головки, продольного и поперечного перемещения стола (плоскошлифовального станка) подводят круг к приспособлению, захватывают снизу пальцами правой руки скобу // и устанавливают ее с алмазодержателем 10 под углом примерно 10—15° к оси вращения круга 9. В процессе профилирования. круга алмаз должен быть подведен к нему так, чтобы обеспечивалось плавное вращение скобы и исключались ее вибрация и деформация под действием сил, создаваемых при врезании острия алмаза в круг.

приспособление устанавливают на электромагнитную плиту 3 (см. рис. 76) с упором в угольник 4 и проверяют крепление круга 9 на шпинделе 8. Затем с помощью маховичков вертикальной подачи шпиндельной головки, продольного и поперечного перемещения стола (плоскошлифовального станка) подводят круг к приспособлению, захватывают снизу пальцами правой руки скобу // и устанавливают ее с алмазодержателем 10 под углом примерно 10—15° к оси вращения круга 9. В процессе профилирования. круга алмаз должен быть подведен к нему так, чтобы обеспечивалось плавное вращение скобы и исключались ее вибрация и деформация под действием сил, создаваемых при врезании острия алмаза в круг.

Шлифование поверхностей деталей с мелким профилем, состоящим из сопряженных прямых и дуговых участков, требует сложного профилирования шлифовального круга с образованием на нем прямо — и криволинейных участков, особенно при профилировании вогнутой поверхности малого радиуса. Для такого профилирования следует применять нестандартные алмазные карандаши (см. рис. 19).

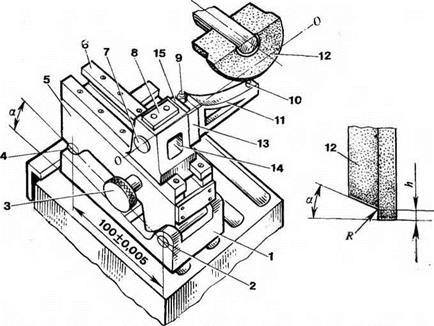

На рис. 78 показано универсальное приспособление, предназначенное для одновременного профилирования выпукло-вогнутых и наклонной (под углом а) поверхностей на абразивном круге. Приспособление имеет основание 1, шарнирно соединенное осью 2 с синусной плитой 5, которая поворачивается на угол а. На расстоянии 100±0,005 мм от оси 2 в углублениях установлен и закреплен ролик 4. На верхней части синусной плиты имеется паз, на боковых сторонах которого закреплены направляющие планки б; по ним перемещается корпус 14 приспособления с кронштейном 11 и алмазодержателем 10. Перемещение корпуса осуществляют валиком с головкой 3, соединенным зубчатым колесом с рейкой, которая закреплена в нижней части корпуса 14. Кронштейн 11 с алмазодержателем 10 может перемещаться по направляющим корпуса с помощью винта 9 для установки алм азодержателя 10 на заданный размер R. Вращение кронштейна 11 при профилировании круга 12

осуществляется маховичком 7, шпиндель которого соединен с головкой 13. Во избежание попадания абразивной пыли на направляющие кронштейна 11 и головку 13 во время профилирования круга на верхней поверхности корпуса 14 закреплена планкой 8 резиновая пластинка 15.

В качестве примера использования описанных приспособлений

|

Рис. 78. Универсальное синусное приспособление с передвижной головкой алма — нодержателн для одновременного профилирования на круге выпукло-вогнутых поверхностей, сопряженных с наклонными прямыми поверхностями |

рассмотрим процесс шлифования шаблона, профиль которого представлен на рис. 79, а.

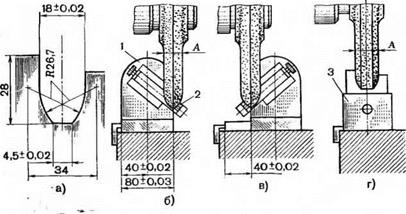

Для шлифования профиля шаблона используют круг с прямым профилем высотой 20 мм, диаметром 150—175 мм. Предварительно круг правят по торцам так, чтобы его высота А была несколько меньше 18 мм (17,9—17,95 мм). Затем куском круга вручную профилируют на торцовых участках круга поднутрения для шлифования боковых поверхностей профиля детали. После этого профилируют одну, а затем другую сторону круга, причем режущая кромка алмаза должна быть расположена ниже оси ее вращения на 26,7±0,02 мм. Для профилирования правой стороны круга приспособление боковой стороной прижимают к упорному угольнику плиты (рис. 79,6). Общая ширина корпуса 1 приспособления 80±0,03 мм. Для профилирования левой стороны приспособление перемещают вправо на 40 мм. Для этого между угольником плиты и приспособлением кладут плитку размером 40 мм (рис. 79, в).

Профилирование левой стороны, как и правой, заканчивают при том же показании лимба вертикальной подачи.

Закончив профилирование двух выпуклых дуг радиусом 26,7±0,02 мм и выдержав высоту круга 18_0,ю мм, приступают к профилированию периферии круга, ограниченной размером 4,5 мм. Для этого, не меняя установки приспособления, оправку 2

|

Рис. 79. Приемы профилирования замкнутого профиля на круге и шлифование с одного установа профиля шаблона: а—профиль шаблона, б, в — профилирование поверхности круга по радиусу на правой и левой сторонах круга, г — шлифование с одного установа профиля шаблона в лекальных тисках |

с алмазодержателем опускают в нижнее положение и закрепляют. Затем с помощью лимба вертикальной подачи шпиндельной головки и продольного перемещения стола профилируют периферию круга, выдерживая размер 4,5 мм; при этом предварительно куском твердого круга карбида кремния (КЗ) снимают лишний слой. После этого проверяют общий профиль круга шлифованием пластинки цветного оргстекла. Убедившись, что круг запрофилирован правильно, приступают к шлифованию профилей шаблонов (рис. 79, г), закрепленных в лекальных тисках 3.

При шлифовании запрофилированным кругом необходимо следить за тем, чтобы шаблоны не перегревались. Во избежание нагрева и прижогов на шлифуемых поверхностях рекомендуется малая подача шлифовального круга.

Воспроизведение на круге вогнутого профиля принципиально не отличается от профилирования выпуклых поверхностей. Отличие заключается в том, что режущая кромка алмаза располагается выше оси ее вращения. Профилирование вогнутых участков возможно лишь при значениях центрального угла менее 180°.

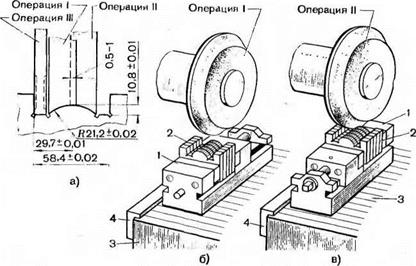

На рис. 80 показаны способы шлифования профиля шаблона, образованного дугой большого радиуса. Такие профили шлифуют обычно раздельно двумя или тремя кругами. Сначала с помощью приспособления (см. рис. 78) профилируют круг по поверхности с радиусом закругления 21,2+0,02 мм, длина которой (рис. 80, а) превышает на 0,5—1 мм длину половины дуги профиля шаблона, а также по прямолинейному участку. После этого тиски 1 с закрепленным в них комплектом шаблонов 2 устанавливают на магнитную плиту 3 с упором в угольник 4 (рис. 80,6) и начинают шлифовать одну половину дуги профиля шаблона, выдерживая

|

Рис. 80. Обработка запрофилированным кругом сопряженного профиля шаблона на плоскошлифоьальном станке: а — схема к расчету сопряженного профиля шаблона, б — шлифование левой стороны профиля шаблонов, закрепленных в лекальных тисках и установленных на электромагнитной плите станка, в — шлифование правой стороны профиля шаблонов после переустановки тисков на электромагнитной плите |

размер 10,8+0,01 мм. Затем тиски поворачивают и шлифуют другую половину профиля, не допуская врезания круга в ранее отшлифованный участок (рис. 80, б).

Не меняя установки лекальных тисков с шаблонами, запрофи — лированный круг снимают и устанавливают круг прямого профиля высотой 10 мм и диаметром 150—175 мм. Затем круг правят вручную по торцам зеленым карбидом кремния КЗ, при этом высоту его уменьшают до 9 мм во избежание врезания торца круга в дуговой участок шлифуемой поверхности или превышения размера 58,4+0,02 мм, так как круг работает с поперечной подачей стола. После этого шлифуют боковую сторону профиля, а после поворота тисков — другую боковую сторону. Ширину профиля 58,4+0,02 мм проверяют с помощью блока плиток концевых мер.

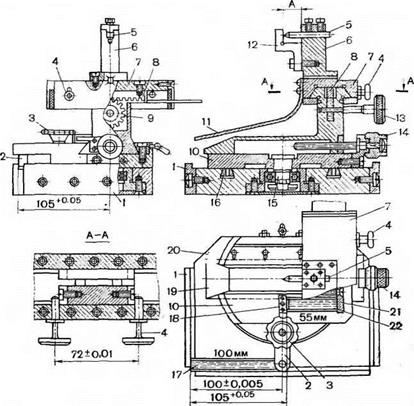

Универсальное приспособление для одновременного профилирования наклонных и округлых участков профиля круга изображено на рис. 81. Столик 10 на оси 15 фиксируется в любом положении винтом 3 и сухарем 16. Столик устанавливают по блоку концевых мер 17, помещенному между одной из трех планок /, за-

|

крепленной на основании 20, и роликом 2, запрессованным в выступающую часть столика. Расстояния между осью вращения столика и осью ролика 2, а также между планками 1 выдерживают с большой точностью. Ползун 19 перемещают относительно столика 10 с помощью микрометрического винта 14. Режущую кромку

Рис. 81. Универсальное приспособление для одновременного профилирования наклонных и криволинейных участков профиля круга |

алмаза устанавливают в нужное положение относительно оси вращения по лимбу винта 14 или с большей точностью — по блоку плиток концевых мер 22. Б последнем случае блок концевых мер помещают между упором 18 и планкой 21.

Правильное профилирование шлифовального круга по радиусу возможно лишь при определенном вылете алмаза 5 относительно стойки 6. Для этого при закреплении алмаза пользуются шаблоном 12. При профилировании наклонных участков каретку 7 перемещают в продольном направлении по направляющим ползуна с помощью зубчатой рейки 8, закрепленной на каретке, и зубчатого колеса 9, установленного на штурвале 13. Стопоры 4 служат для фиксации исходного (нулевого) положения каретки при профилировании криволинейных участков круга; при профилировании наклонных поверхностей круга один из стопоров вынимается.

Для защиты от пыли на ползуне 19 закреплен щиток 11, а для защиты трущихся внутренних поверхностей ползуна и каретки 7 на направляющих каретки установлены пылеуловители.

Приспособление может обеспечить точность профилирования криволинейных участков до 0,01 мм и точность угловых размеров ±30" при соблюдении следующих условий: 1) размер 72±0,01 мм (разрез АА) должен быть согласован с размером между стопорами 4 и при необходимости пригнан без люфта с помощью сухарей, расположенных в каретке 7, выдерживая симметричность относительно оси поворта ползуна 19 в пределах ±0,01 мм; 2) несимметричность упора 18 относительно оси поворота ползуна должна быть в пределах ±0,005 мм; 3) поворот столика 10 перемещения ползуна 19 и каретки 7 должен быть плавным и без люфта; 4) несимметричность призматического паза в стойке 6 относительно оси поворота ползуна должна быть не более ±0,01 мм; 5) неперпенди- кулярность поверхности шаблона на стойке 6 относительно опорной поверхности столика 10 должна быть не более ±0,01 мм на длине 50 мм; 6) после сборки приспособления должен быть измерен фактически получившийся размер А между плоскостями шаблона 12 и стойки 6 (отклонение плоскости шаблона от оси столика не должно превышать ±0,005 мм). Полученный размер маркируют на шаблоне 12 и стойке 6.

В качестве примера использования описанного приспособления рассмотрим приемы профилирования на круге криволинейной поверхности радиусом 11,8 мм и двух наклонных участков с углами 28°30′ и 26°15′ (рис. 82). После установки приспособления на магнитной плите необходимо произвести вручную предварительную правку круга с припуском 0,5 мм для уменьшения давления круга на режущую кромку алмаза и защиты его от преждевременного износа.

Прежде чем профилировать криволинейную поверхность радиусом 11,8 мм, необходимо правильно установить ползун; для этого следует, установив по шаблону 2 алмаз 4, уложить на поворотный столик 1 блок плиток концевых мер размером 11,8 мм. После этого уложить на основание два блока плиток 11 концевых мер, размеры которых подбирают из расчета поворота столика на заданные углы 28°30′ и 26°15′ (условно размеры блоков плиток приняты 55 и 65 мм). Закончив установку приспособления, приступают к профилированию криволинейной поверхности радиусом 11,8 мм. Для этого, слегка освободив гайку, поворачивают каретку 5 и, постепенно врезаясь алмазом в тело круга, профилируют поверхность. При вращении столика палец 8 упирается в тот или другой блок плиток 9, 3 и не позволяет врезаться алмазу в наклонные поверхности круга.

Для профилирования круга под угол 28°30′ каретку вместе с державкой алмаза поворачивают вправо и закрепляют столик

винтом 10. Затем вынимают стопор 6, фиксируют каретку 5 и, вращая маховичок 7, алмазом 4 профилируют наклонный участок круга. Закончив профилирование угла 28°30′, профилируют угол 26°15/. Для этого каретку 5 поворачивают влево и снова закрепляют столик 1 винтом 10, соединенным с сухарем. Профилирование угла 26°15/ осуществляют так же, как и угла 28°30′.

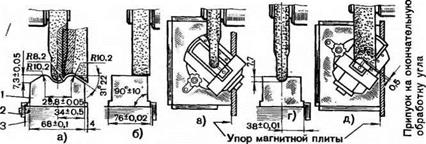

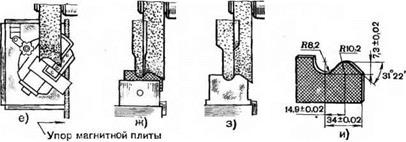

В качестве примера использования описаннного приспособления на рис. 83 приведены схемы шлифования пуансона 1 гибочного штампа (рис. 83, а, б). Перед шлифованием профиля пуансона все стороны заготовки шлифуют под углом 90°±10′, при этом должен быть строго выдержан размер 76±0,02 мм. После закрепления и балансировки шлифовального круга на магнитную плиту 3 устанавливают приспособление. При этом боковая сторона основания приспособления должна быть прижата к упорной планке 2 плиты, а поворотный столик 1 с выдвинутым ползуном настраивают на профилирование криволинейной поверхности радиусом 8,2 мм (рис. 83, в). Для этого между упором 12 поворотного столика и упорной планкой 13 стойки ползуна (см. рис. 81) кладут концевые меры (46,8 мм).

В качестве примера использования описаннного приспособления на рис. 83 приведены схемы шлифования пуансона 1 гибочного штампа (рис. 83, а, б). Перед шлифованием профиля пуансона все стороны заготовки шлифуют под углом 90°±10′, при этом должен быть строго выдержан размер 76±0,02 мм. После закрепления и балансировки шлифовального круга на магнитную плиту 3 устанавливают приспособление. При этом боковая сторона основания приспособления должна быть прижата к упорной планке 2 плиты, а поворотный столик 1 с выдвинутым ползуном настраивают на профилирование криволинейной поверхности радиусом 8,2 мм (рис. 83, в). Для этого между упором 12 поворотного столика и упорной планкой 13 стойки ползуна (см. рис. 81) кладут концевые меры (46,8 мм).

При шлифовании криволинейного участка пуансона оставляют припуск 0,4 мм на окончательную обработку. В процессе шлифования участка радиусом 8,2 мм (рис. 83, г) необходимо периодически переворачивать пуансон, чтобы центр дуги был равноудален от его боковых сторон. После шлифования поверхности радиусом закругления 8,2 мм на станок устанавливают шлифовальный круг прямоугольного профиля и балансируют его. Затем на магнитную плиту ставят приспособление, боковая сторона которого должна быть прижата к упорной планке магнитной плиты (рис. 83, д). Поворотный столик с ползуном устанавливают в нулевое положение, между упором и упорной планкой стойки ползуна укладывают блок концевых мер размером 44,8 мм и начинают профилировать вогнутый участок радиусом 10,2 мм. Предварительно вручную снимают лишний слой абразивного материала, оставляя припуск 0,5 мм на окончательную обработку алмазом.

После профилирования вогнутого участка радиусом 10,2 мм устанавливают поворотный столик на угол 31°22′ с помощью бло

ка концевых мер, находящегося между роликом 2 (см. рис. 81) и упорной планкой. Затем стопор 4 вынимают из гнезда, сообщая каретке 7 возвратно-поступательное движение. Алмаз, профилируя участок под углом ЗГ22′ (рис. 83, е) к оси вращения круга, не должен врезаться в круг в месте сопряжения прямолинейного и дугового участков.

Закончив профилирование, проверяют профиль круга путем шлифования пластины цветного оргстекла (рис. 83. и). Затем на

|

|

|

Рис. 83. Приемы профилирования и шлифования пуансона гибочного штампа: и, б—шлифование и профилирование сторон заготовки, в — шлифование криволинейной поверхности пуансона, г—предварительное профилирование наклонного участка поверхности круга, д—окончательное профилирование наклонного участка круга, е — шлифование профиля на текстолитовой пластине, ж, з — шлифование наклонного участка заготовки, и — профиль, полученный после предварительного шлифования |

станок устанавливают пуансон и предварительно шлифуют криволинейную поверхность радиусом 10,2 мм и наклонный участок (рис. 83, ж, з), оставляя припуск 0,2 мм для окончательной обработки.

После этого профиль пуансона шлифуют поочередно двумя профилированными кругами, пока не будет выдержан размер 7.3±0,02 мм, который можно контролировать в процессе шлифования с помощью индикатора, установленного на штангенрейсмусе.

На рис. 84 показан способ шлифования сложного сопряженного профиля пуансона 7 пресс-формы с двумя оформляющими вставками 8 и 9. Шлифование вогнутых поверхностей на пуансоне со вставками производят с помощью запрофилированного выпуклого круга 3, закрепленного упорной шайбой 5 и гайкой 6 на шпинделе 4 плоскошлнфовального станка. Для того чтобы упростить технологический пронесе изготовления пуансона 7 со встав

ками 8 и 9 и повысить качество их обработки, рекомендуется из-за сложности профиля производить шлифование в две операции.

Сначала устанавливают на магнитную плиту 1 с упором в угольник 2 пуансон 7 и шлифуют кругом 3 вогнутые оформляющие поверхности на пуансоне (операция I); при этом базой являются окна пуансона, ранее обработанные на слесарной операции.

Закончив шлифование поверхности на пуансоне, его снимают с плиты, а круг 3 — со шпинделя и вместо него закрепляют круг ПП. Затем периферией этого круга шлифуют боковые поверхности вставок и подгоняют их по месту окон пуансона 7; после этого легкими ударами медного или алюминиевого молотка вгоняют вставки 8 и 9 в окна пуансона. Убедившись, что вставки поставлены точно, без зазора, шлифуют нижнюю опорную поверхность пуансона в сборе со вставками. Круг ПП снимают, устанавливают круг 8 и шлифуют в сборе вогнутые поверхности пуансона во вставках (операция II), следя за тем, чтобы радиусы их вогнутых поверхностей сопрягались с радиусами вогнутых поверхностей пуансона.

Закончив шлифование поверхности на пуансоне, его снимают с плиты, а круг 3 — со шпинделя и вместо него закрепляют круг ПП. Затем периферией этого круга шлифуют боковые поверхности вставок и подгоняют их по месту окон пуансона 7; после этого легкими ударами медного или алюминиевого молотка вгоняют вставки 8 и 9 в окна пуансона. Убедившись, что вставки поставлены точно, без зазора, шлифуют нижнюю опорную поверхность пуансона в сборе со вставками. Круг ПП снимают, устанавливают круг 8 и шлифуют в сборе вогнутые поверхности пуансона во вставках (операция II), следя за тем, чтобы радиусы их вогнутых поверхностей сопрягались с радиусами вогнутых поверхностей пуансона.