Профилирование абразивных кругов специальными шарошками, профиль которых обработан на токарном и фрезерном станках, весьма экономично и производительно при шлифовании различных фасонных деталей. Но у шарошек имеется недостаток — они не всегда обеспечивают высокую точность и необходимую шероховатость обработанных поверхностей. Поэтому шарошки применяют в основном при шлифовании резьбонакатных матриц, с помощью которых накатывается наружная резьба у болтов, винтов и других деталей цилиндрической формы.

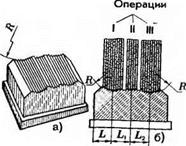

На рис. 66 показан комбинированный метод профилирования шарошками 3 к 15 профиля на абразивном круге 4 с помощью двух

Рис. 66. Прием профилирования

Рис. 66. Прием профилирования

периферии шлифовального круга

двумя шарошками на плоскошли-

фовальном станке

|

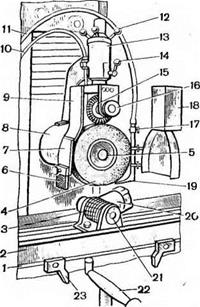

Рис. 67. Прием шлифования углообразного профиля вставки матрицы высадочного штампа кругами, запрофилировапными шарошкой

|

приспособлений, установленных и закрепленных на плоскошлифовальном станке повышенной точности. Одно приспособление 9 с шарошкой 15 закреплено на шпинделе 5 головки 8, а другое приспособление 21 с электродвигателем 20 и шарошкой 3 — на столе 1 станка. Этот метод профилирования очень удобен и экономичен, так как с одной установки можно профилировать весь профиль круга независимо от его высоты. При этом следует учитывать, что профилирование шарошек осуществляется отдельными операциями, для того чтобы в процессе одновременного профилирования круг не заклинило между ними и не разорвало. В данном случае рекомендуется сначала профилировать круг малой шарошкой 15. Вторая шарошка 3 имеет более широкий профиль и установлена в массивном корпусе 21 приспособления, жестко закрепленного на столе 1 станка. Шарошка 3 вращается с помощью электродвигателя 20, который не только снижает ее давление на круг 4, но и способствует чистоте профилирования его поверхности.

Убедившись, что приспособление 9 и 21 жестко закреплены на станке, а кожух 7 плотно закрыт крышкой 18, подводят к кругу 4 лейку краника 19, затем слегка поворачивают вентиль 17 и смачивают жидкостью, поступающей по рукавам 10 к 11 в лейку краника 19, круг 4. Этим исключаются на круге прижоги и обеспечивается необходимая шероховатость профилируемой поверхности. После этого включают станок, правой рукой вращают ручку 12 головки и слегка опускают ее со стержнем 14, который, перемещаясь во внутренней части цилиндра 13, опускает державку 16 с шарошкой 15 на периферию круга 4.

Закончив предварительное профилирование круга, шарошку 15 поднимают и включают электродвигатель 20, который с помощью червячной передачи, вмонтированной в корпус 21 приспособления, вращает шарошку 3. После этого, вращая маховичок поперечного перемещения стола 1, подводят шарошку 3 к кругу 4 и устанавливают ее так, чтобы зубья шарошки совпали с зубьями круга, ранее запрофилированными шарошкой 15. Затем сдвигают упоры 23 и закрепляют автоматический переключатель 22, чтобы стол не перемещался. Осторожно опускают круг 4 на шарошку 3 и профилируют остальную часть круга.

Для того чтобы в процессе профилирования круга не разлеталась по сторонам абразивная крошка, рекомендуется на кожухе 7 иметь резиновый щиток 6, а на столе 1 станка с двух сторон — пластиночные щитки 2.

На рис. 67, а показана обработанная вставка матрицы вытяжного штампа, профиль которой имеет мелкие угловые выступы и впадины, обработанные запрофилированным кругом (шарошкой), предназначенным для вытяжки гофров на листовых деталях. На рис. 67, б приведена схема шлифования профиля вставки. Отшлифовав все стороны квадратной заготовки вставки с буртиками под углом 90°± 10′, ее укладывают на магнитную плиту плоскошлифовального станка, затем вращением маховичков вертикальной подачи шпиндельной головки и продольно-поперечного перемещения

стола станка круг подводят к заготовке вставки. После этого записывают фактический размер по показанию лимба маховичка поперечного перемещения стола и шлифуют на вставке впадины запрофилиро — ванным кругом. Сначала шлифуют первую вогнутую часть (операция I) профиля на вставке, затем по лимбу маховичка поперечного перемещения стола отсчитывают размер Ь2 и шлифуют этим же кругом вторую часть вогнутого профиля на вставке (операция III).

Закончив обработку обеих вогнутых поверхностей на вставке, шлифовальный круг снимают со шпинделя станка и на его место устанавливают другой круг меньшей высоты, запрофилированный

![]()

![]()

шарошкой. После этого круг устанавливают в центр между размерами Li и L2 и шлифуют вогнутый профиль на вставке (операция II).

шарошкой. После этого круг устанавливают в центр между размерами Li и L2 и шлифуют вогнутый профиль на вставке (операция II).

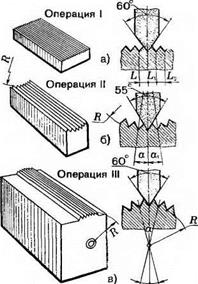

На рис. 68 показаны три вида обработанных резьбовых накатных матриц, а также схемы операционного шлифования их профилей кругами, запрофилирован — ными под углы 55 и 60°.

На рис. 68, а показан прием шлифования кругом, зап- рофилированным под угол 60°, поверхности мелких впадин зубьев, шаг которых определяется размерами Lu L2, и т. д.

Сначала квадратную стальную заготовку матрицы термически обрабатывают до твердости HRC65—68 и отпускают на 2—3 единицы. После этого заготовку устанавливают на магнитную плиту плоскошлифовального станка и шлифуют все шесть ее сторон под углом 90°±10′. Затем отшлифованную заготовку укладывают с упором в угольник на магнитную плиту станка, а круг с помощью маховичков вертикальной подачи шпиндельной головки и продольного перемещения стола подводят к заготовке матрицы, записывают фактический размер по показанию лимбов маховичков и фиксируют шаговые размеры Li, L2 и т. д. После этого шлифуют впадины зубьев на профиле матрицы (операция I) кругом, запрофилированным под угол 60°, выдерживая размеры Li, L2, и т. д.

Шлифование таких профилей производится с одной установки и одним и тем же запрофилированным кругом, но с малой его подачей на обрабатываемую поверхность впадины зуба и обязательно с охлаждающей жидкостью, чтобы не прижечь шлифуемую по

верхность. Эти способы обработки широко применяют при шлифовании быстрорежущих сталей.

Обработку остальных резьбовых накатных матриц, показанных на рис. 68, б, в (операции II и III), производят на плоскошлифовальном станке повышенной точности такими же запрофилирован — ными кругами и приемами шлифования, как и в операции I. Отличие состоит в том, что точно отшлифованные под угол 90°±10′ квадратные заготовки матриц укладывают не на магнитную плиту станка, а устанавливают в специальное универсальное приспособление (закрепленное при необходимости на столе станка) с синусно-угломерным поворотным столиком, к которому в процессе шлифования крепят заготовку матрицы. Установка и крепление матрицы на столике приспособления при шлифовании угловых впадин 55°±5′ в вогнутой части профиля (операция II) должны осуществляться в таком положении, чтобы центр вогнутой дуги радиуса R был на оси вращения столика. Установка столика с заготовкой матрицы на угол а осуществляется с помощью угломерной шкалы, а более точная его установка на угол в пределах ±5′ производится по синусной линейке, под которую подкладывают блок плиток концевых мер.

Шлифование впадин зубьев под углом a=60°dt5′ на выпуклой части профиля резьбонакатной матрицы (операция III, рис. 68, в) производят запрофилированным кругом на столике приспособления и теми же приемами обработки, как и в операции II. Отличие заключается в том, что поверхность с радиусом закругления R находится выше центра, который расположен на одной линии с осью вращения столика приспособления. Поэтому очень важно в процессе установки и закрепления заготовки матрицы (операция III), а также при ее обработке выдерживать не только радиус R, но и углы ао, си, которые определяют размеры впадин зубьев на выпуклом профиле резьбонакатной матрицы.