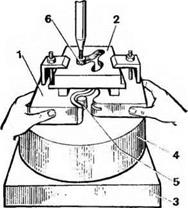

Шлифование выпуклых поверхностей, очерченных по дуге окружности, на матрицах или пуансонах, штампов в пресс-формах может быть затруднено из-за наличия на них выступающих буртиков. Обработку таких деталей можно облегчить, применяя приспособление, показанное на рис. 61.

Справа, в нижней части квадратной стальной плиты 1 приспособления, боковые поверхности которой хорошо отшлифованы, сделана выточка, в которой закреплен закаленный диск 7 диаметром 60 мм. При этом строго выдержаны взаимная перпендикулярность сторон и сопряжение их с наружной поверхностью диска. К плите привернуты планки 6 и 8, по которым фиксируется положение детали 2, закрепляемой скобами 3.

Допустим, что на наружной поверхности матрицы необходимо получить сопряжение боковых сторон по дуге окружности радиуса =10 мм; ширина буртика с = 5 мм, а радиус копировального диска приспособления ^2=30 мм. Матрицу устанавливают на плите относительно планок 6 и 8 — по блокам концевых мер 9. Размер блока b=Ri—Ri—a= 15 мм. Плиту 1 устанавливают на столе станка так, чтобы одна из ее боковых поверхностей упиралась в угольник 5. Затем шлифовальный круг 4 подводят к плоскости матрицы до соприкосновения с нею его торца и приступают к шлифованию.

При окончательной обработке детали необходимо, чтобы плита во время перемещения и поворота была постоянно прижата к угольнику 5. Если деталь установлена правильно, при таком способе шлифования исключается врезание круга в поверхности, сопрягаемые с дугой окружности.

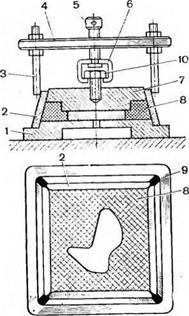

Обработка овальных и квадратных профилей. Универсальное приспособление с копировальным устройством и регулировочио — установочными кулачками (рис. 62, а) предназначено для шлифования овальных и квадратных профилей (рис. 62, б) на цилиндрических заготовках пуансонов штампов и пресс-форм. Приспособление имеет два копировальных полудиска 1, скрепленных с квадратными половинками корпуса 3 и соединенных между собой по линии разъема направляющими колонками 12 и винтом 10. Полу — диски должны быть точно подогнаны друг к другу. На верхней плоскости корпуса 3 установлены и закреплены две направляющие щечки 9, по которым перемещаются два клина 6, сжимающие кулачки 8. Кулачки фиксируют в центральном положении шлифуемый пуансон 7. Перемещение клиньев осуществляется с помощью винта 4 через планку 5.

Пуансон перед установкой на приспособлении должен быть прошлифован по наружному диаметру. Настройку приспособления для шлифования наружных закругленных поверхностей на пуансоне 7 производят в такой последовательности; сначала набирают два одинаковых блока плиток концевых мер 2 размером Li, равным размеру L2, и закрепляют винтом 10. Затем в кулачки 8 устанавливают пуансон 7 и зажимают его вручную клиньями 6 с помощью винта 4.

Настроив приспособление, его устанавливают на магнитную плиту плоскошлифовального станка так, чтобы копировальные по — лудиски 1 упирались в угольник 11. При шлифовании закруглен — ных поверхностей на пуансоне приспособление поворачивают вручную, не отстраняя его от упорного угольника. Закончив шлифование, микрометром проверяют размеры L2 и L3, которые должны соответствовать размерам чертежа в пределах допуска ±0,01 мм.

На данном приспособлении можно шлифовать не только овальные поверхности, но и квадратные и шестигранные сечения разных размеров (до 25 мм).

На данном приспособлении можно шлифовать не только овальные поверхности, но и квадратные и шестигранные сечения разных размеров (до 25 мм).

Наиболее производительным способом обработки профилей деталей является механическое шлифование по шаблону-копиру с помощью специального копировального приспособления, ‘установленного на малогабаритном фрезерном станке со сменной быстроходной фрезерно-шлифовальной головкой 7 (рис. 63), работающей от электродвигателя 8.

Перед шлифованием приспособление тщательно устанавливают и закрепляют на столе станка.

Приспособление имеет основание 1, по направляющим которого с помощью спиральных пружин 17 перемещаются салазки 12 с роликом 13 (копирующее устройство). Пружины одним концом закреплены в проушинах основания, а другим — в проушинах планки 15, закрепленной на салазках 12. На тех же салазках установлен и закреплен угольник 2, по которому с помощью штурвала 3 перемещается столик 14 с деталью 4.

Проверив установку шаблона-копира 11, закрепленного на угольнике 10 с помощью прижима 9, приступают к шлифованию профиля шаблона. Сначала с помощью лимбов продольного и поперечного перемещения стола 16 совмещают ось вращения ролика 13 с осью вращения шлифовального круга 5, закрепленного в сверлильном трехкулачковом патроне 6. При этом диаметры ролика и круга должны быть одинаковы с допустимой разницей ±0,5 мм. Затем с помощью лимба поперечного перемещения стола 16 осуществляют натяг между шаблон-копиром 11 и роликом 13, после чего с помощью лимба продольного перемещения столу 16 (от руки) сообщают возвратно-поступательное движение, при этом круг 5 точно воспроизводит профиль детали.

Комбинированное шлифование осуществляется не только на универсальных приспособлениях, но и с помощью специальных

шаблон-копиров, по которым воспроизводится профиль шлифуемой детали.

Чистовое шлифование внутренних профилей матриц по шаблон — лопиру. Этот способ особенно эффективен при обработке внутренних замкнутых профилей деталей. Шлифование осуществляется на плоскошлифовальном станке с вертикально установленной на его шпинделе быстроходной внутри — шлифовальной головкой. Для этой цели можно использовать быстроходный настольный сверлильный станок с ограничителем для опускания шпинделя и хорошо пришабренным столиком для установки приспособления.

Чистовое шлифование внутренних профилей матриц по шаблон — лопиру. Этот способ особенно эффективен при обработке внутренних замкнутых профилей деталей. Шлифование осуществляется на плоскошлифовальном станке с вертикально установленной на его шпинделе быстроходной внутри — шлифовальной головкой. Для этой цели можно использовать быстроходный настольный сверлильный станок с ограничителем для опускания шпинделя и хорошо пришабренным столиком для установки приспособления.

На рис. 64 показана схема одного из способов установки и заливки специального шаблона, тщательно отшлифованного, отполированного и установленного в квадратную металлическую обойму 2, которая опирается на квадратное основание 1.

В обойму засыпают пресс-порошок 8 с учетом припуска на усадку, затем устанавливают на обойму плиту 9 с обогревом, нагревают до температуры 160°С и прессуют на гидропрессе с усилием 3—5 тс. Затем обойму 2 снимают с пресса и с помощью разъемного приспособления, состоящего из планки 4, стоек 3, винта 5. хомутика 6 и болта 10, ввернутого в пуансон 7, вынимают последний из пресс-порошка 8. После этого выпрессовывают металлический шаблон, обойму 2 и снимают их с плиты 9.

По другому способу шаблон-копиры изготовляют путем оттиска сопряженной детали или пуансона в массе, приготовленной из сти — ракрила, растворенного в жидкости, которая представляет собой метилметакрилат с добавлением 1,5—3% ускорителя — диметала — нимина. Этот способ проще описанного выше, так как весь процесс происходит непосредственно на рабочем месте и не нужны гидравлический пресс и обогревательная система. Необходимо лишь приготовить металлическую тару для размешивания порошка и жидкости до сметонообразной массы и залить эту массу в металлическую обойму, в центре которой устанавливают пуансон, предварительно отполированный и покрытый тонким слоем воска. Шаб-

![]()

лон-копиры из легкоплавких сплавов малопрактичны, так как быстро изнашиваются.

По сравнению со шлифованием профилированным кругом шлифование по шаблон-копиру — более простой и производительный процесс. Недостатком его является невозможность воспроизведения профилей, имеющих острые углы. Но даже и в этом случае вы-

Рис. 64. Схема установки эталона

Рис. 64. Схема установки эталона

(шаблонов) для заливки копиро-

вальной матрицы

|

Рис. 65. Прием чистового шлифования внутренних профилей матриц в специальном приспособлении

|

годно произвести сначала копировальное шлифование, а затем дополнительно шлифование необработанных участков.

Копировальное шлифование матриц штампов и пресс-форм можно выполнять не только по специально изготовленным металлическим шаблон-копирам, но и по шаблонам, полученным путем оттиска сопряженной детали штампа или пресс-формы в массег приготовленной из порошкообразных искусственных смол. Шаблон — копиры из пластмасс изготовляют на гидравлических прессах с электрообогревом с помощью пуансонов или специально сделанных для этой цели шаблонов (вкладышей), имеющих соответствующий профиль.

На рис. 65 показан прием обработки внутреннего профиля матрицы 2, установленной и закрепленной на верхней поверхности шаблона. Шлифуют матрицу по внутреннему профилю следующим образом. На магнитную плиту 3 шлифовального станка или нз столик сверлильного станка устанавливают приспособление 1. В — центре основания 4 приспособления запрессован штифт со сменным копирующим роликом 5, являющийся в процессе шлифования фиксирующим пальцем. Ролик расположен соосно со шлифоваль-

ным инструментом 6. Поскольку диаметр последнего и диаметр ролика одинаковы, профиль шаблона точно воспроизводится на матрице. Однако за один проход нельзя снять весь припуск, оставленный на шлифование, поэтому сначала надо установить ролик несколько большего диаметра. Благодаря сменным роликам можно при одном и том же шаблоне постепенно снимать металл.

Крупные и тяжелые матрицы шлифуют на станке, оснащенном крестовым суппортом на роликовом ходу по эталону и роликам.

Описанный способ шлифования широко применяют в промышленности. Он настолько прост, что оказывается выгодным и при единичном производстве.