В машиностроении резьбошлифование применяют в основном для обработки деталей, имеющих винтовую резьбу, к которой предъявляются повышенные требования к точности профиля, качеству поверхности, износостойкости. К таким деталям относят: ходовые винты металлорежущих станков, подъемных и зажимных устройств; микрометрические винты в приборах; резьбовые калибры; резьбообразующие инструменты (метчики, накатные ролики, резьбовые фрезы, ролики резьбонарезных головок). Шлифованием можно обрабатывать все виды резьб различных форм профиля витков: треугольные, трапецеидальные, упорные, резьбы ходовых винтов и гаек винтовых пар качения, широко распространенных в станках с ЧПУ.

На резьбошлифовальных станках возможна обработка винтовых резьб и кольцевых канавок с заданным шагом. По мере внедрения современных резьбошлифовальных станков, отличающихся повышенной жесткостью, наличием устройств автоматической правки и компенсации износа круга, высокой скоростью шлифования (до 80 м/с), применением специальных электро — корундовых, эльборных, алмазных кругов и СОЖ, а также способов подвода СОЖ ( в частности, применением высоких, до 2,0 МПа давлений). Все большее распространение находит шлифование резьбы «по — целому» (абразивное резьбонарезание), которое вытесняет методы нарезания резьбы резцами, фрезерованием, резьбонарезными головками.

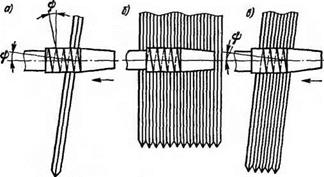

Резьбы шлифуют по способу копирования кругами, заправленными по профилю нормального сечения резьбы. Применяют две схемы шлифования: одно

ниточными (рис. 3.2, а) и многониточными (рис. 3.2,6,в) кругами. При однониточном шлифовании круг устанавливают под углом подъема резьбы ф. Кругу сообщают вращение со скоростью резания, а заготовке — винтовое движение, которое складывается из ее вращения вокруг своей оси и поступательного перемещения вдоль оси (продольной подачи). Различают скоростное и глубинное шлифование резьбы. При скоростном шлифовании обработку ведут с большой окружной скоростью заготовки (3—8 м/мин) и малой глубиной шлифования (0,02—0,05 мм/дв. ход). При глубинном шлифовании применяют малую окружную скорость заготовки (0,2—0,8 м/мин) и увеличенную глубину шлифования. По глубинной схеме шлифуют резьбы с шагом Р<С1,5 мм, по скоростной — с шагом Р~^ 1,5 мм. На малых и средних резьбошлифовальных станках при работе однониточным кругом точность шлифования резьбы по шагу на длине 25 мм составляет 0,0025 мм;

|

Рнс. 3.2. Схемы шлифования резьбы: а — однониточным кругом; б, в — многониточными кругами соответственно способом врезания с осевой подачей |

на длине 100 мм — 0,004 мм; точность по среднему диаметру ±0,0025 мм при <2г= 104-40 мм; по половине угла профиля ±3′.

Однониточными кругами шлифуют боковые стороны профиля и дно впадины между ними. Кроме того, многониточными кругами, имеющими кольцевые нитки, шлифуют и вершины зубьев. Шлифование коротких резьб многониточными кругами выполняют с поперечной подачей— врезанием (рис. 3.2,6), а длинных резьб с осевой подачей (рис. 3.2. в). Оси крута и заготовки при шлифовании резьбы многониточными кругами врезанием устанавливают параллельно. Такое расположение осей приводит к пересечению направления ниток резьбы на круге и изделии, что вызывает разбивание шлифуемого профиля резьбы. Поэтому многониточными кругами нельзя шлифовать по схеме врезания точные резьбы с большим углом подъема. При многониточном врезном шлифовании коротких резьб вначале производят поперечную подачу до врезания на полную глубину профиля, а затем осевую подачу на один шаг. Таким образом, резьбу шлифуют за Iі/2—Iі/з оборота заготовки. Резьбы с шагом Pd 1,5 мм шлифуют за один проход с последующим выхаживанием, а при Р ^ 1,5 мм за несколько проходов с периодической поперечной подачей. Ширина многониточного круга при такой схеме шлифования должна быть на два-три шага больше длины нарезаемой резьбы.

Шлифование многониточными кругами длинных резьб выполняют с осевой подачей. Круг устанавливают под углом подъема резьбы. На круге формируют заборную часть. ҐІрофиль резьбы на круге заправляют на конус таким образом, чтобы первые нитки прорезали резьбу начерно, следующие нитки производили получистовое, а последние чистовое шлифование.

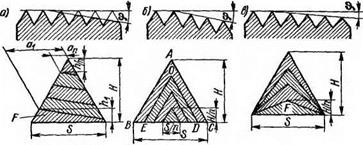

Различают следующие способы формирования заборной части многониточного круга: 1) срезанием по конической поверхности вершин первых ниток резьбы, имбкшцсх полный профиль (рис. 3.3, а); 2) профилиро — ванием/’йри котором вершины кольцевых ниток одинаковой формы (рис. 3.3, б) и разной формы (рис. 3.3, в) располагаются на конусе.

Первый способ реализуется наиболее просто. Его недостатком является образование больших площадок на вершинах заборных ниток. Кроме того, все заборные нитки участвуют в формировании профиля резьбы, что ведет к снижению его точности. Второй способ (рис. 3.3, б)

|

Рнс. 3.3. Форма профиля многониточного круга: а — заборная часть в виде конуса со срезанными вершинами; б — конуса с полными вершинами; в — с равным распределением объемов припуска, снимаемого каждой заборной ииткой |

позволяет получить острые вершины на заборной части круга, но параметр вершин, участвующих в работе, а следовательно, и площадь среза возрастает на последних нитках. Это приводит к повышенному изнашиванию профилирующих ниток. Третий способ (рис. 3.3, в) позволяет формировать нитки заборного конуса таким образом, чтобы каждой ниткой обрабатывалась одинаковая площадь в осевом сечении резьбы. Этого достигают выполнением ниток заборного конуса с различными углами профиля. Угол профиля ниток постепенно уменьшают. Вершины первых ниток изготавливают с радиусом в 1,5— 2 раза большими калибрующих ниток. Все заборные нитки имеют малые площадки при вершине резьбы и снимают одинаковые объемы материала. В связи с этим значительно улучшаются условия шлифования, обеспечиваются равномерное незначительное изнашивание заборных и калибрующих ниток круга и высокое качество обработанных изделий.

Установка многониточного круга под углом подъема резьбы приводит к смещению витков по высоте относительно горизонтальной плоскости, проходящей через ось изделия (детали). Круг следует устанавливать так, чтобы в осевой плоскости детали лежали калибрующие витки. Тогда первые витки вследствие разворота круга окажутся несколько ниже оси детали и на большем расстоянии от нее, что уменьшит припуск, срезаемый первыми витками. Это следует учитывать при определении перепада между нитками на заборной части круга. При работе многониточным кругом точность шлифования меньше, чем при работе однониточным. Отклонение по шагу резьб с шагом 1,0 мм на длине 25 мм

|

составляет 0,008 мм; на длине 100 мм — 0,012 мм. Отклонение по среднему диаметру резьб составляет ±0,01 мм; по половине угла профиля — ±6′. Шлифование многониточными кругами более производительно, чем однониточными. Для высокопроизводительного шлифования длинных резьб целесообразно многониточными кругами вести предварительное, а однониточными окончательное шлифование резьбы.

Резьбы на коротких деталях в условиях массового производства шлифуют по схеме бесцентрового шлифования. Обработку ведут многониточным абразивным кругом с кольцевыми витками. Применяют две схемы обработки: напроход и врезанием (рис. 3.4). При обеих схемах заготовку укладывают на нож, расположенный под углом подъема ф к оси шлифующего круга. Ведущий круг устанавливают под углом 2 ф к оси шлифующего круга (рис. 3.4, о). Окружную скорость ведущего круга vB к раскладывают на две составляющих, одна из которых vT, вызывает вращение заготовки, а другая Vo. з создает перемещение заготовки вдоль оси. Для получения цилиндрической резьбы высоту ножа регулируют таким образом, чтобы точка скрещивания оси заготовки и шлифовального круга находилась примерно посередине ширины круга.

По схеме, изображенной на рис. 3.4, а, можно шлифовать резьбу способом сквозного шлифования (напроход) на гладких заготовках, не имеющих буртиков. Для шлифования резьбы на заготовках с буртиком при-

меняют способ врезного бесцентрового шлифования (рис. 3.4, б). Врезание осуществляется поперечной

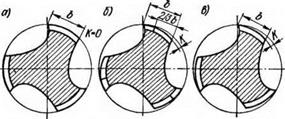

подачей ведущего круга. Для автоматизации погрузки и выгрузки деталей ведущему кругу можно придать форму по рис. 3.4, б. Скорость вращения ведущего круга принимают равной 2—6 м/мин. При шлифовании профиля резьбы метчиков (обычно при диаметре резьбы свыше М10) шлифовальному кругу наряду с винтовым движением относительно детали придают движение затылования. Оно состоит в радиальном перемещении круга относительно заготовки в направлении к центру заготовки. Количество затылующих движений на один оборот метчика равно числу перьев. Поперечное сечение метчика без затылования, с затылованием на 3/4 ширины пера, с затылованным профилем резьбы «до остра» показано на рис. 3.5. Затылование или спад затылка измеряют в радиальном направлении и задают либо на ширину пера, либо на центральный угол между перьями. Затылование создает задний угол профиля резьбы. Величину затылования К (спад затылка) на центральном угле между перьями рассчитывают в зависимости от диаметра резьбы d, заднего угла аь и числа перьев метчика г:

K=—ga. b.

Задний угол на боковых сторонах профиля аы меньше заднего угла а* на вершине и во впадине резьбы и зависит от половины угла сс/2 профиля резьбы: tgaw = = tg ab sin a/2.

Резьбу метчиков с прямолинейной стружечной канавкой можно шлифовать с одновременным затылованием одно — и многониточными цилиндрическими кругами. Однониточными кругами шлифуют одновременно

|

Рис. 3.5. Профили поперечного сечения метчика: а — без затылопаиия; б — затылованным на 3 / а ширины пера; в — затылованный «до остра» |

|

|

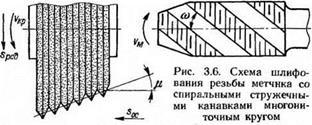

боковые стороны и дно впадины и затем наружный диаметр резьбы. Многониточными кругами весь профиль резьбы шлифуют одновременно. Затылование метчиков со спиральными стружечными канавками нельзя выполнить многониточными цилиндрическими кругами. Профиль таких метчиков можно шлифовать однониточным кругом или специальным коническим (рис. 3.6) кругом с кольцевыми витками. Угол конусности профиля

резьбы круга: tgp.=■*-‘■- —, где р, — угол наклона обра-

Qs

зующей конуса круга; К — величина затылования; as — ширина пера в нормальном сечении; to — угол наклона стружечной канавки.

Для нарезания мелких резьб (с шагом менее 0,8 мм) и резьб в вязких материалах применяют метчики с шахматной резьбой. Такая резьба имеет вырезанные в шахматном порядке зубья от пера к перу или от витка к витку. Уменьшение числа зубьев уменьшает площадь трения при нарезании резьбы метчиком, улучшает условия для размещения стружки, предотвращает заклинивание и поломку метчика.

Наиболее удобно шлифовать шахматную резьбу на метчиках с нечетным числом перьев (например, трехперых), имеющих на станках механизм затылования. Для вырезания зубьев однониточным кругом от пера к перу гитару деления механизма затылования настраивают так, чтобы на один оборот кулачка затылования метчик поворачивался на 2/z оборота (z — число перьев метчика). Для вырезания зубьев от витка к витку шпиндель изделия должен повернуться на два оборота за один оборот кулачка. В обоих случаях одна половина кулачка обеспечивает образование полной, а вторая заглубленной впадины между зубьями. При четном числе перьев метчика шахматная нарезка резьбы приводит к периодическому повторению подряд двух срезанных или полных витков. Поэтому на одном из перьев зубья не срезают, а на трех остальных чередуют в шахматном порядке.

В мягких легкодеформируемых материалах с относительным удлинением не менее 8 % и пределом прочности Ов^бОО МПа для образования резьбы используют метод резьбовыда вливания метчиками-раскатниками. Резьбовыдавливающие метчики при обработке деталей из цветных металлов и сплавов (меди, бронзы, деформируемой латуни, алюминиевых, магниевых, цинковых сплавов) обладают в несколько раз большей стойкостью, чем режущие. Метчик-раскатник (бескана — вочный метчик) представляет собой стержень с нарезанной резьбой и состоит из заборной и калибрующей частей. В поперечном сечении раскатник имеет форму овального многогранника со скругленными вершинами. Резьбу раскатника шлифуют на станках, имеющих механизм затылования. Затылование осуществляют с помощью специальных кулачков. Применяют кулачки двух типов: в виде эксцентрика или специальные архимедовы кулачки. При использовании эксцентрика диаметр рабочей поверхности кулачка принимают равным 70 мм, а эксцентриситет — равным 1 мм. Такие кулачки обеспечивают возможность шлифования раскатников диаметром до 40 мм. Специальный кулачок для затылования по архимедовой спирали имеет симметричный профиль правой и левой сторон. Для обеспечения заданного поперечного сечения раскатника половина профиля кулачка состоит из кругового цилиндрического участка для профилирования грани раскатника; рабочего участка, выполненного по архимедовой спирали; участка нерабочего профиля кулачка, выполненного по дуге окружности. Гитару деления настраивают так, чтобы на один оборот кулачка раскатник поворачивался на угол, равный углу между гранями.

Первоначально раскатник шлифуют по наружной цилиндрической поверхности калибрующей части и конической поверхности заборной части кругами прямого профиля. Затем шлифуют резьбу однониточным или многониточным кругом. При шлифовании однониточным кругом станок настраивают на одновременное шлифование цилиндрической резьбы на калибрующей части и полнопрофильной конической резьбы на заборной части. Этого достигают применением специальной копирной линейки, по которой производят перемещение стола с закрепленной на нем бабкой изделия относительно шлифовальной бабки станка.