Типы и размеры шлифовальных кругов выбирают в зависимости от вида оборудования и размеров шлифуемого колеса. Для шлифования стальных зубчатых колес твердостью 46,0 HRC3 применяют шлифовальные круги с зерном из электрокорунда белого 23А, 24А, 25А: тарельчатые типа 1Т, ЗТ твердостью СТ2 и зернистостью 25—16; плоские типа 4П твердостью СТ2—С1 и зернистостью 25—12; конусные типа 2П твердостью СМ2, зернистостью 25—16; типа ПП твердостью СМ2, зер-

нистостью 25—12 (для получения абразивного червяка); профилированные односторонние типа 2П и ЗП твердостью СМ2, зернистостью 25—16 и шириной круга, примерно равной четырем модулям обрабатываемого колеса. Связка кругов чаще всего керамическая, так как обеспечивает не только хорошие режущие свойства и стойкость кругов, но и позволяет легко править круги методом точения алмазными инструментами и накатыванием стальными накатниками. Увеличение зернистости кругов увеличивает шероховатость поверхности, но снижает вероятность получения прижогов. Снижению прижогов способствует уменьшение твердости кругов. Круги с уменьшенной твердостью применяют на станках, имеющих автоматические устройства для компенсации износа круга. Правкой восстанавливают режущие свойства шлифовального круга и форму его рабочей поверхности. Необходимость правки устанавливают в зависимости от искажения геометрии обрабатываемого профиля, увеличения шероховатости поверхности, появления прижогов и следов дробления. О необходимости правки свидетельствует также возникновение металлического блеска «засаливания» рабочей поверхности круга, возникающего в результате налипания частиц шлифуемого материала на поверхность круга. Засаливание чаще всего возникает при уменьшенной зернистости и завышенной твердости круга.

Круги плоской и тарельчатой формы правят алмазными карандашами при помощи механизмов, имеющих прямолинейное перемещение. Кругами плоской и тарельчатой формы шлифуют только эвольвентный профиль, дно впадины такими кругами шлифовать нельзя. Цель правки таких кругов — обеспечить плоскостность их рабочей поверхности при условии сохранения неизменным расположения этой поверхности относительно заготовки. Этого достигают тем, что подачу на правку осуществляют за счет перемещения круга, в то же время траектория движения вершины алмаза не изменяет своего расположения относительно шлифуемого колеса.

На станках, работающих по методу копирования, круги правят по шаблону. Профиль круга, получаемый в результате правки, обеспечивает шлифование эволь — вентных участков зуба и дна впадины между зубьями. Шлифование дна впадины можно осуществить также на станках, работающих коническими кругами и использующих в качестве механизма обкатки червячную дели-

|

|

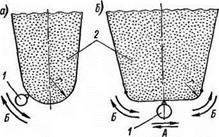

тельную пару. На таких станках можно применять три вида правки (рис. 2.18): 1) прямолинейное движение А алмаза / относительно шлифовального круга 2; 2) кача — тельное движение Б вершины алмаза относительно оси, перпендикулярной к оси вращения круга; при помощи такого типа механизмов периферию круга правят по дуге, сопряженной с прямолинейными боковыми сторонами круга; 3) сложное движение вершины алмаза, включающее движения Л и Б, в результате которого периферия круга очерчивается прямолинейным участком и двумя дугами, сопряженными с боковыми участками профиля.

Схемы движения алмазодержателя при правке периферии круга конической формы показаны на рис. 2.18. При правке шлифовальных кругов плоской, тарельчатой и конической формы на зубошлифовальных станках, работающих по методу обкатки, применяют алмазные карандаши типа 01 и 04 [ГОСТ 607—80 (СТ СЭВ 681—77)], имеющие массу алмазного зерна в пределах 0,20—0,50 и 0,31—0,50. Фасонные круги на станках, работающих по методу копирования, правят алмазами в оправках (ГОСТ 22908—78). На станках, работающих абразивным червяком, используют, кроме того, алмазные резцы, алмазные ролики и правку вращающимся стальным накатником.

Режимы зубошлифования. Основными элементами режимов резания при зубошлифовании является скорость вращения круга, подача на глубину, продольная подача, число ходов обкатки или подача обкатки.

Скорость вращения круга большинства зубошлифовальных станков находится в пределах 25—35 м/с. Это оптимальная скорость при работе кругами из электрокорунда на керамических связках. Применение больших скоростей снижает износ круга и высоту шероховатости шлифованных поверхностей, но повышает возможность

появления прижогов, следов дробления, требует улучшения охлаждения рабочей зоны. С уменьшением скорости резания возрастает износ шлифовальных кругов, для восстановления заданной формы кругов их приходится чаще править, производительность шлифования снижается. Подачу на глубину выбирают в зависимости

|

Таблица 2.2 Режимы шлифования зубьев А. Черновая подача на глубину

|

|

Б. Режимы шлифования тарельчатыми кругами на станках с быстрыми движениями обкатки и медленной продольной подачей

|

Продолжение табл. 2.2

|

В. Режимы шлифования коническими кругами иа станках с медленными движениями обкатки и быстрой продольной подачей

|

от формы шлифовального круга и модуля шлифуемого колеса. Рекомендуемые значения подачи на глубину при черновых ходах приведены в табл. 2.2, А. Первые черновые ходы выполняют с наибольшей, а последние — с наименьшей подачей. Завершающий черновой ход проводят с подачей 0,03—0,04 мм. Чистовые ходы при работе по методу обкатки тарельчатыми, плоскими и коническими кругами выполняют с подачей 0,01—0,02 мм, а при работе по методу копирования профилированными кругами с подачей 0,01—0,03 мм. Для станков, работающих по методу обкатки, подачу на глубину задают по нормали к профилю зуба, а для станков, работающих по методу копирования — в радиальном направлении.

На станках с быстрыми движениями обкатки и медленной продольной подачей (отечественные станки моделей 5851, 5852, 5853, станки фирмы «Мааг» с горизонтальной осью изделия, работающие тарельчатыми кругами и использующие для привода движений обкатки цилиндрический обкатной барабан со стальными лентами) задают число ходов обкатки в минуту и продольную подачу шлифовального круга — в миллиметрах. Число ходов обкатки настраивают в зависимости от модуля шлифуемого колеса и числа зубьев в пределах 300—130 ходов в минуту, уменьшая это число с увеличением модуля колеса и его диаметра. Продольную подачу выбирают при черновых проходах в пределах 3,7—4,7 мм/ход. При чистовых проходах продольную подачу настраивают с учетом требований к шероховатости поверхности. При параметре Ra^> 1,25 мкм принимают продольную подачу 1,3 мм/ход, а при /?„< 1,25— 1,1 мм/ход. Рекомендации по выбору числа ходов обкатки в минуту при работе тарельчатыми кругами на станках с быстрыми движениями обкатки приведены в табл. 2.2, Б. Примерно такая же скорость обкатки принимается при работе плоскими кругами без продольной подачи на станках моделей 5891, 5892, 5893 с приводом движений обкатки от эвольвентного кулачка.

На станках, имеющих медленные движения обкатки и быструю продольную подачу (отечественные станки моделей 5831, 584М, 5841, 5842, 5844, станки фирмы «Найлс», работающие коническими кругами и использующие для привода движений обкатки червячную делительную пару), задают скорость продольной подачи в пределах 10—20 м/мин и подачу обкатки в пределах 0,1—5,0 мм/ход. Подачу обкатки выбирают в зависимости от модуля и числа зубьев колеса. Подачу увеличивают с увеличением модуля и числа зубьев от 0,2 (т = 2 мм; г— 10) до 4,2 мм/ход (/и=20 мм; z= 100). Рекомендации по выбору режимов обработки коническими кругами на станках с медленными движениями обкатки приведены в табл. 2.2,В. При работе профилированными кругами наряду с подачей на глубину (радиальной подачей) задают продольную подачу в м/мин. Ее принимают в пределах 8—-10 м/мин при черновом шлифовании и в пределах 4—5 м/мин при чистовом шлифовании. При шлифовании зубьев колес червячным абразивным кругом скорость вращения колеса кинематически связана со скоростью вращения круга и определяется величиной модуля шлифуемого колеса. Обработку шестерен ведут в два перехода. Для обеспечения высокой производительности предварительного шлифования радиальную подачу принимают равной $рад=0,06 -=-0,08 мм, продольную подачу Snp= 1,4-г-1,8 мм на 1 оборот колеса. Для достижения наименьшей шероховатости поверхности, минимальной глубины дефектного слоя и высокой точности при чистовых проходах применяют радиальную подачу порядка 0,01 мм, продольную подачу 0,3 4-0,5 мм на 1 оборот колеса.

Применение СОЖ при зубошлифовании обеспечивает отвод теплоты, образующейся в зоне резания, позволяет повысить производительность обработки, улучшить механические свойства поверхностного слоя, предотвратить появление прижогов. Наилучшие результаты дает применение СОЖ на масляной основе. Использование таких СОЖ позволяет уменьшить шерохо

ватость поверхности, снизить мощность шлифования. В то же время СОЖ на масляной основе обеспечивают отсутствие коррозии станка и благодаря смазочным свойствам хорошую работоспособность его узлов, находящихся вблизи зоны резания. Неплохие результаты могут быть получены и при использовании жидкостей на водной основе со специальными присадками.