Рассмотренные схемы шлифования осуществляют на специальных зубошлифовальных станках. При выборе типа станков необходимо учитывать следующие их особенности. Наибольшую производительность имеют станки, работающие по способу копирования фасонными кругами, так как за каждый продольный ход шлифовальный круг полностью профилирует впадину между зубьями; точность обработки на этих станках ниже, чем на станках, работающих по методу обкатки; из-за сложности наладки их применяют в крупносерийном производстве в основном для обработки прямозубых увеличенного модуля колес внешнего и внутреннего зацепления.

Из станков, работающих по способу обкатки, наиболее производительны станки с червячным кругом, так как движения обкатки и деления являются непрерывными, а холостые ходы исключены полностью. Производительность станков, работающих по способу обкатки с периодическим делением коническими кругами, выше производительности станков, работающих

тарельчатыми кругами. Они обладают наибольшей универсальностью. На них правкой боковых сторон профиля можно получить фланкированный зуб. Станки, работающие тарельчатыми кругами, позволяют получить высокое качество поверхностного слоя при высокой точности шлифования (3—5 степени точности, ГОСТ 1643—81) (СТ СЭВ 641—77, СТ СЭВ 643—77).

Наиболее высокую точность вследствие короткой кинематической цепи, но сравнительно низкую производительность имеют станки, которые работают одним плоским кругом и получают привод обкатки от эволь — вентного кулачка. Шлифование профиля зубьев выполняют за две установки детали. Станки с приводом обкатки от эвольвентного кулачка применяют в инструментальном производстве для шлифования долбяков, шеверов, эталонных зубчатых колес 2—4-й степеней точности.

С учетом указанных особенностей в зависимости от типа производства, требуемой производительности и точности обработки, а также размеров зубчатого колеса (модуля, диаметра, ширины зубчатого венца, числа зубьев, вида зацепления) выбирают тип и модель зубошлифовального станка. Техническая характеристика основных моделей зубошлифовальных станков приведена в табл. 2.1. Ниже указаны особенности конструкции и кинематики станков каждой группы, рассмотренные на отдельных примерах.

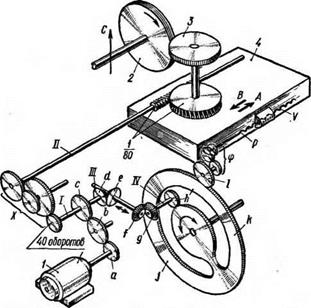

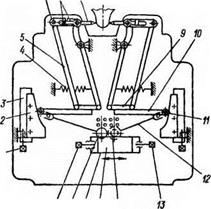

Упрощенная кинематическая схема станка модели 584М с червячной делительной парой, работающего коническим кругом, показана на рис. 2.10. Механизм продольной подачи, а также привод шлифовального круга на станке не показаны. Заготовку 3 приводят во вращение по цепи: электродвигатель / — передача

а/с — вал / — гитара деления X — вал //— червячная передача 1/80 — заготовка. Направление этого движения не меняется. От того же электродвигателя через вал /, конические зубчатые колеса d/e, вал III и коническую передачу f/g вращается вал IV с зубчатым колесом h, входящим в зацепление с составным колесом /. Составное колесо / в течение цикла совершает одно качание и передает ходовому винту V вращение вправо и влево через зубчатые колеса k/l и гитару обкатывания с передаточным отношением ф. За время одного качания составного колеса, т. е. за время одного цикла, вал I делает 40 оборотов, а заготовка поворачивается на г зубьев и в то же время вместе с кареткой 4 совер-

|

Рис. 2.10. Упрощенная кинематическая схема стайка 584М |

шает один двойной ход в направлении стрелки А. В конце хода в этом направлении шлифовальный круг 2 поднимается вверх (стрелка С) и выходит из впадины между зубьями, ходовой винт V меняет направление своего вращения: каретка начинает двигаться в направлении стрелки В. В этот момент контакта шлифовального круга с заготовкой нет. Затем направление движения каретки вновь меняется на рабочее (в направлении стрелки А), шлифовальный круг опускается вниз и входит в контакт с обрабатываемым колесом, которое за время цикла повернется на заданное целое число зубьев, начинается обработка следующей впадины, отстоящей на z зубьев от ранее обработанной.

Гитару обкатывания настраивают исходя из условия качания без скольжения делительной окружности зубчатого колеса по прямой, параллельной оси шлифовального круга: перемещению заготовки на некоторую величину L соответствует L/P оборотов ходового винта и L/nD оборотов заготовки. В соответствии с этим величину передаточного отношения гитары обкатывания определяют из соотношения <f=Cmg, где <р — передаточное отношение гитары обкатывания; т — модуль

![]()

|

|

|

иых станков отечественного производства

|

шлифуемого колеса; g — число зубьев конической шестерни вала IV (см. рис. 2.10); С — постоянное число настройки по паспорту станка.

Настройка гитары обкатывания не зависит от числа зубьев обрабатываемого колеса, ее определяют только величиной его модуля. Гитару деления настраивают в зависимости от числа зубьев нарезаемого колеса согласно следующему расчетному соотношению: 40 оборотов вала 1 соответствуют повороту заготовки на

g/z оборота: 40Л’ JL= JL откуда Х — 2g/z.

OU z

Зубошлифовальный полуавтомат 5853 с приводом движений обкатки при помощи обкатного барабана предназначен для шлифования цилиндрических зубчатых колес двумя тарельчатыми кругами, режущие кромки которых могут занимать положение, соответствующее профилю зубчатой рейки (20-градусный метод шлифования), или положение по нормали к профилю шлифуемого зуба (10-градусный метод шлифования). В процессе работы режущие кромки шлифовальных кругов периодически ощупывают плоскими алмазами и при обнаружении износа перемещают в первоначальное положение, ось изделия располагают горизонтально.

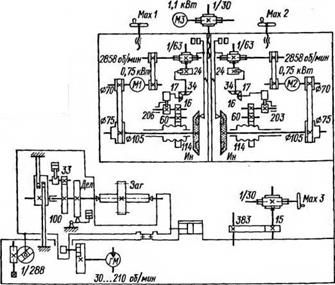

Кинематическая схема полуавтомата 5853 (рис. 2.11) состоит из кинематических цепей главного движения, деления, обката и перемещения шлифовальных кругов. Кинематическая цепь главного движения обеспечивает вращение шлифовальных кругов с частотой 2390 и 3345 об/мин. Большее значение частоты вращения устанавливают при использовании шлифовального круга малого диаметра (200 мм). Кинематическая цепь деления осуществляет поворот заготовки Заг на один зуб. Поворот осуществляют гидравлическим плунжером-рейкой и фиксируют делительным диском Цел. Сменные делительные диски обеспечивают настройку полуавтомата на шлифование зубчатых колес с числом зубьев от 10 до 210. Кинематическая цепь обката связывает вращение гидромотора ГМ с перемещением каретки при помощи обкатного барабана и стальной ленты, несущей изделие. Изменение числа обкатов от 30 до 210 в 1 мин происходит бесступенчато регулированием частоты вращения гидромотора. Длину хода обката устанавливают перестановкой пальца кривошипного механизма. Кинематическая цепь перемещения шлифовальных кругов обеспечивает осевое перемещение на размер

|

Рис. 2.11. Кинематическая схема зубошлифовального полуавтомата 5853 |

износа, тангенциальное перемещение для подачи на врезание, а также для установки относительно изделия, радиальное перемещение для правки кругов по периферии.

Осевое перемещение шлифовальных кругов производят от электродвигателей Ml и М2 после того, как ощупывающий кромки кругов алмаз укажет, что круги изношены больше заданного размера. После этого собачки проходят в зубья храпового колеса (2=24) и через зубчатые передачи осуществляют осевое перемещение гильзы с шлифовальными кругами. Тангенциальное перемещение шлифовальных кругов на врезание, а также наладочные их перемещения осуществляют вручную (на схеме не показаны). Радиальное установочное перемещение шлифовальных кругов производят от электродвигателя М3 мощностью 1,1 кВт, а компенсацию расхода кругов при правке — вручную маховичками. Установочный поворот колонки со шлифовальными головками для совпадения торцовых плоскостей шлифовальных кругов с профилем шлифуемого зуба производят маховичком через червячную передачу 1/30 и цилиндрическую передачу 15/383. Движение алмазов

chlpmaker. ru

при правке на полуавтомате происходит либо вручную специальными механизмами, либо автоматически через ряд рычагов и собачек, в определенные моменты соединяемых с храповыми колесами, которые передают возвратно-качательное движение алмазам.

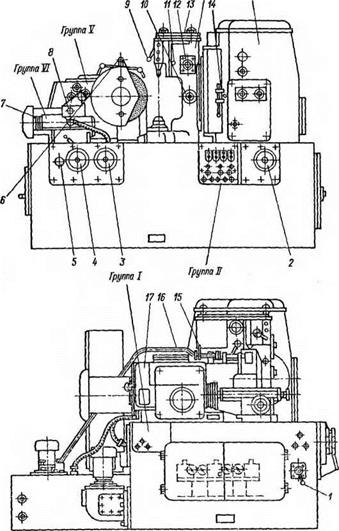

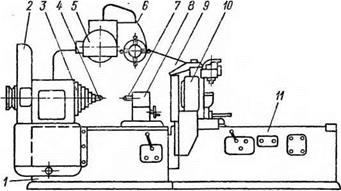

Со станками, работающими по методу непрерывной обкатки абразивным червяком, ознакомимся на примере станка модели 5В832. На станке можно произвести шлифование профиля прямозубых и косозубых цилиндрических колес. Колеса с модулем до 0,8 мм могут быть прошлифованы «по целому», без предварительного нарезания зуба. Общий вид станка показан на рис. 2.12. В станине (группа /) смонтрированы: механизмы радиальной подачи шлифовальной бабки и ручного перемещения стойки, гидроагрегат с контрольными манометрами, пульт управления (группа //). Стойка (группа III) с кареткой имеет вертикальное и горизонтальные направляющие. По вертикальным направляющим перемещается каретка с суппортом изделия (группа IV). Горизонтальные направляющие служат для перемещения стойки по станине. В стойке смонтирован регулируемый бесступенчатый привод подачи каретки с суппортом с двухступенчатой коробки скоростей, управление которой осуществляется переключателем на панели управления при помощи электромагнитных муфт. Реверс движения каретки с суппортом выполняет сам привод при подаче команды от регулируемых упоров (группа /). Суппорт изделия смонтирован на каретке стойки и центрируется в ней при помощи цилиндрического пояска. В нижней части суппорта установлены: шпиндель изделия, вращающийся в регулируемых конических бронзовых подшипниках, делительная цилиндрическая пара и шестеренчатый насос. В верхней части суппорта расположены гитара деления и бабка верхнего центра. В средней части суппорта смонтирован механизм ручного поворота суппорта на угол наклона зуба шлифуемого колеса. Шлифовальная бабка (группа V) радиальной подачи абразивного червяка на изделие может перемещаться по направляющим станины. На корпусе шлифовальной бабки смонтирован механизм правки (группа VI).

Кинематика станка включает пять цепей: делительная, цепи вертикальной и радиальной подач, автоматической подачи шлифовальной бабки и цепь правки.

Делительная цепь обеспечивает согласованное вращение шлифовального круга (абразивного червяка)

|

|

Prfc. 2.12. Зубошлифовальный станок 5В832 группы:

/ — рукоятка установки цикла работы; 2 — рукоятка перемещении стойки; 3 и 4 — рукоятки соответственно ручной н автоматической подач шпиндельной бабки; 5 — рукоятка установки автоматической подачн шпиндельной бабки; 6 — фиксатор кожуха шлифовального круга; 7 — рукоятка радиальной подачи механизма правки; 8 — рукоятка для согласования правочных приспособлений с ниткой абразивного червяка; 9 — рукоятка перемещения верхнего центра; 10 и 11—квадраты соответственно для поворота суппорта н перемещения верхней бабки суппорта; 12—рукоятка переключения со шлифования на правку; 13 н 17 — гитары деления и правки; 14 — упоры настройки на размер перемещения суппорта; 15 — кран подачи охлаждающей жидкости; 16 — трубопровод

и обрабатываемой заготовки. Привод вращения круга осуществляется независимо двумя синхронными реактивными двигателями. Отличительной особенностью станка является наличие в цепи деления синхронной связи между этими двигателями. Настройку на число зубьев выполняют при помощи сменных зубчатых колес гитары деления. Гитару настраивают так, чтобы за один оборот абразивного червяка, шлифуемое колесо поворачивалось на один зуб. Цепь вертикальной подачи сообщает возвратно-поступательное движение суппорту во время шлифования и наладки. Привод подачи осуществляют от отдельного электродвигателя с регулированием частоты его вращения при помощи тахогенератора. Исполнительным звеном механизма вертикальной подачи является пара винт — гайка. Цепь радиальной подачи осуществляет радиальную подачу бабки шлифовального круга за каждый ход изделия и отвод бабки в конце шлифования. При помощи храпового механизма и винтовой пары гидроцилиндр выполняет радиальную подачу. Автоматическую подачу шлифовальной бабки применяют для создания бочкообразной формы зубьев в цилиндрическом сечении, которая осуществляется следующим механизмом. Вначале ее настраивают в пределах 0,02—0,08 мм на каждый ход суппорта. Подачу можно изменять в процессе шлифования.

Правку абразивного червяка выполняют стальным многониточным накатником, алмазным резцом и алмазным роликом. Правящие инструменты устанавливают на салазках механизма правки. Салазкам при помощи винтовой пары придают возвратно-поступательное перемещение вдоль оси абразивного червяка, согласованное с вращением круга. Вращение круга и правку обеспечивает двускоростной электродвигатель (п — = 1400/2700 об/мин). При этом перемещение Р механизма правки на один оборот червяка должно равняться шагу винтовой линии абразивного червяка Р — пти, где т„ — нормальный модуль шлифуемого колеса.

Накатник закрепляют в оправке, которую устанавливают в центрах, обеспечивая возможность свободного вращения. При работе накатник получает вращение от абразивного червяка. Правку накатником выполняют по одностороннему и двустороннему методам. При правке по одностороннему методу накатник вводят в контакт с кругом во время прямого хода и выводят из контакта во время обратного хода. При двустороннем мето-

де накатник в течение всего процесса правки контактирует с кругом, подачу производят в начале каждого прямого и обратного ходов.

Алмазными резцами правят абразивные червяки модуля mv =0,54-3,0 мм с углом зацепления а = 14-ь30°. Абразивный червяк правят двумя алмазами, режущие кромки которых лежат в одной плоскости и обрабатывают одновременно соответствующие стороны профиля. Приспособление для правки червячного круга алмазным роликом показано на рис. 2.13. Алмазный ролик 6 получает вращение от электродвигателя 7 с частотой 2800 об/мин и перемещается вдоль оси червячного шлифовального круга. Это перемещение кинематически связано с вращением круга. За один оборот круга алмазный ролик перемещается на расстояние, равное шагу заправляемого витка. Радиальную подачу ролика на двойной ход принимают равной 0,02— 0,03 мм. Алмазный ролик совмещают с витком червячного круга поворотом корпуса 4 вокруг оси 2 в направлении II и путем поворота корпуса 5 относительно оси 1 на основании 3 в направлпении I.

|

Станки, работающие абразивным червяком, обеспечивают возможность интенсивного охлаждения рабочей зоны. Конструкция станка и ограждающих щитков хорошо защищает от разбрызгивания охлаждающей жидкости. Охлаждающую жидкость (веретенное масло) под-

водят насосом (90 л/мин) в зону шлифования из бака охлаждения емкостью около 225 л.

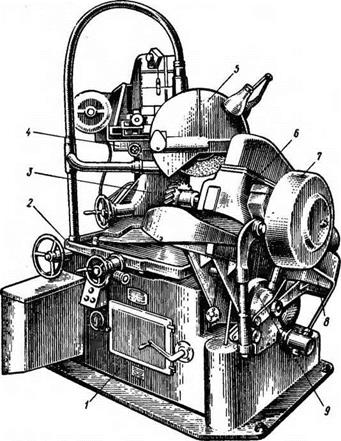

Со станками, работающими по методу обкатки эволь — вентным кулачком, ознакомимся на примере станка модели 5893. Особенностью станков является то, что обработку зуба по всей его длине производят без продольной подачи за счет применения плоского круга большого диаметра. Общий вид станка показан на рис. 2.14. На поперечных направляющих станины / смонтирована каретка 2, несущая стойку 3. При шлифовании прямозубых колес стойку 3 устанавливают в нулевом положении, ось круга располагают в плоскости, параллельной направляю-

|

Рис. 2.14. Приспособление для правки червячного шлифовального круга алмазным роликом |

щей поворотной каретки 8. Поперечное перемещение каретки 2 по направляющим станины используют для регулирования положения начальной точки шлифуемого профиля (начального радиуса кривизны эвольвенты). При обработке косозубых колес стойку 3 поворачивают на угол наклона зубьев на основном цилиндре. На вертикальных направляющих стойки 3 перемещают шлифовальную бабку 5, ось шпинделя которой расположена горизонтально. Вертикальное перемещение шлифовальной бабки используют для установки глубины захода круга во впадины зубьев.

Правку рабочей плоскости круга выполняют алмазом, установленным в скалке механизма правки 4, смонтированного на стойке 3. Подача круга на алмаз при правке происходит перемещением гильзы шлифовальной бабки вдоль оси шпинделя. Так как положение алмаза относительно обрабатываемого колеса не изменяется, после правки независимо от размера съема абразива не меняется положение рабочей плоскости круга относительно заготовки.

На массивном горизонтальном пальце 9, закрепленном на станине /, смонтрирована поворотная каретка 8. Каретка имеет направляющие, по которым перемещаются салазки делительной бабки 7. Угол поворота направляющих каретки 8 относительно горизонтальной плоскости в зависимости от основного диаметра используемого кулачка изменяется в пределах 12—22°. Поворот направляющих производят при помощи червячной пары и контролируют по шкале с нониусом. В делительной бабке 7 смонтированы делительный механизм, механизм обкатывания и шпиндель изделия 6. Обрабатываемое зубчатое колесо устанавливают консольно на оправке, закрепленной в конусном отверстии шпинделя изделия.

Кинематическая схема станка приведена на рис. 2.15. На одной оси с заготовкой, установленной на шпинделе изделия 1, на втулке 4 закреплен обкатный эвольвент — ный кулачок 3 в процессе шлифования профиля зуба делительный механизм жестко соединяет шпиндель 1 и втулку 4. При качании втулки 4 эксцентрик /7 через тягу 15 поворачивает кулачок 3 вместе с шлифуемым колесом. При повороте кулачка 3 его рабочий эволь — вентный профиль упирается в плоскость упора 2, жестко закрепленного на поворотных направляющих каретки делительной бабки. Отталкиваясь от упора, кулачок равномерно перемещает делительную бабку по поворот-

ным направляющим. При непрерывном вращении эксцентрика 17 втулка 4 получает качательное движение, каретка 26 совершает возвратно-поступательное перемещение по наклонным направляющим. В результате сложения поступательного перемещения и качания обрабатываемое колесо получает движение обкатки относительно шлифовального круга. Длину хода каретки 26 регулируют изменением вылета пальца 16 эксцентрика 17. Число ходов обкатывания в зависимости от размеров обрабатываемого колеса и допустимой подачи обкатывания устанавливают при помощи зубчатых колес II—’М корооки подач, а также переключением скорости двигателя 20. Место хода обкатывания при повороте кулачка 3 и обрабатываемого колеса устанавливают регулированием длины тяги 15 резьбовыми втулками.

Привод делительного механизма осуществляют от конической пары 19 через гибкий вал 18, который непрерывно вращает червячную пару 5. После каждого двойного качания втулки 4 эксцентрик 7 выводит фиксатор 14 из паза делительного диска 13, имеющего число пазов, равное или кратное числу зубьев колеса. Одновременно с этим палец на торце червячного колеса 5 входит в паз мальтийского креста 6 и поворачивает последний. Через сменные зубчатые колеса 8—11 гитары деления и цилиндрическую пару 12 поворот мальтийского креста передается шпинделю изделия, который поворачивается относительно втулки 4 на угол, равный одному зубу. Для выполнения такого поворота сменные зубчатые колеса гитары деления подбирают по формуле {A/В) (C/D) =k/z, где А, В, С, D — числа зубьев соответственно колес 8—11; k — постоянная характеристика станка; z — число зубьев колеса. Зубчатые колеса подбирают так, чтобы после каждого пово-

Привод делительного механизма осуществляют от конической пары 19 через гибкий вал 18, который непрерывно вращает червячную пару 5. После каждого двойного качания втулки 4 эксцентрик 7 выводит фиксатор 14 из паза делительного диска 13, имеющего число пазов, равное или кратное числу зубьев колеса. Одновременно с этим палец на торце червячного колеса 5 входит в паз мальтийского креста 6 и поворачивает последний. Через сменные зубчатые колеса 8—11 гитары деления и цилиндрическую пару 12 поворот мальтийского креста передается шпинделю изделия, который поворачивается относительно втулки 4 на угол, равный одному зубу. Для выполнения такого поворота сменные зубчатые колеса гитары деления подбирают по формуле {A/В) (C/D) =k/z, где А, В, С, D — числа зубьев соответственно колес 8—11; k — постоянная характеристика станка; z — число зубьев колеса. Зубчатые колеса подбирают так, чтобы после каждого пово-

рота мальтийского креста 6 пазы делительного диска 13, закрепленного на заднем конце шпинделя, располагались после фиксатора 14. Это проверяют пробным включением механизма деления.

Для осуществления подачи на съем припуска (подачи «на стружку») шпиндель изделия 1 поворачивают относительно делительного диска 13 при помощи червячной пары 25. Для симметричной установки вертикальной осевой плоскости шлифовального круга относительно зубчатого венца, поворотную каретку шлифовальной бабки перемещают по направляющим станины вдоль оси шпинделя изделия.

При настройке станка необходимо отрегулировать глубину захода круга и место хода обкатывания. Оба данных параметра настраивают одновременно. Перемещением упора 2 кулачка (рис. 2.15) и стойки 3 шлифовальной бабки (см. рис. 2.14) достигается положение, при котором начало шлифуемого профиля зубьев располагается в соответствии с требуемым.

Периферия круга в крайнем нижнем положении каретки делительной бабки должна отстоять от окружности впадин не менее чем на 0,2—0,5 мм. При таком положении каретки обкатной кулачок должен касаться упора начальным участком своего рабочего профиля. При необходимости это регулируют длиной тяги, качающей механизм деления и обкатывания. Обкатной кулачок может быть установлен в требуемом положении перемещением по поверхности втулки 4, к которой кулачок крепят винтами. Обе стороны профиля зуба шлифуют последовательно с перестановкой колеса на черновых и чистовых проходах, различающихся числом качаний механизма деления и обкатывания и подачей «на стружку» (при черновом шлифовании — больше).

Зубошлифовальный станок 5860А работает по методу копирования. Он предназначен для шлифования прямых зубьев цилиндрических колес с внешним зацеплением (рис. 2.16). Обрабатываемое колесо устанавливают на переднем центре 4, смонтированном в рабочем шпинделе 3, и заднем центре 7, закрепленном в пиноли задней бабки 8. Шлифовальный круг устанавливают на горизонтальном шпинделе шлифовальной бабки 5, перемещающейся по вертикальным направляющим стойки 6 вертикальное перемещение шлифовальной бабки используют для установки ее в зависимости от диаметра обрабатываемого колеса и требуемой глубины захода круга во впадины зубьев колеса. Фасон-

|

Рис. 2.16. Зубошлифовальный станок 5860А (шлифование профиля зубьев по методу копирования) |

ный профиль круга, соответствующий форме и размерам обрабатываемой впадины зубьев, образуется специальным механизмом правки 10, установленным на вертикальных направляющих на заднем конце станины. В зависимости от диаметра обрабатываемого колеса устанавливают высотное положение механизма правки, при котором его алмазы располагаются соответственно делительной оружности обрабатываемого колеса. Каретка 9, несущая стойку 6 шлифовальной бабки, перемещается возвратно-поступательно по горизонтальным направляющим 11 станины 1 параллельно оси центров стола; этим перемещением осуществляется продольная подача круга вдоль оси колеса. Перемещение каретки 9 производят гидравлическим устройством, благодаря чему продольная подача регулируется бесступенчато; реверсирование продольной подачи каретки 9 осуществляется при помощи упоров, установленных на столе. Длина продольного хода обеспечивает при двустороннем делении вывод круга за пределы торцов зубчатого венца с обеих его сторон, при одностороннем делении — вывод круга за пределы торца зубчатого венца с одной стороны, а со второй — выход за пределы зубчатого венца оси шлифовального круга на 5—10 мм. Делительный поворот колеса после каждого продольного хода каретки 9 (при двустороннем делении) или после каждого двойного хода осуществляется механизмом, смонтированным в корпусе делительной бабки 2.

Механизм боковой правки по эвольвенте включает в себя пантографы, с помощью которых получают кри

волинейные поверхности. В рассматриваемом механизме боковой правки (рис. 2.17) два пантографа 5’установлены симметрично, их пальцы 11 скользят под усилием пружин 4 по рабочим профилям копиров 2, соответствующим впадинам зубьев обрабатываемого колеса. Алмазодержатели 8 закреплены в верхних горизонтальных рычагах 6 пантографов; положение алмФзо — держателей в рычагах 6 для расположения алмазов в одной горизонтальной плоскости регулируется винтами 7. Вертикальное положение копиров для получения симметричного профиля на обеих сторонах круга при правке регулируется перемещением кареток 3, на которых винтами / закреплены копиры.

Привод пантографов механизма правки осуществляют штоком 15 гидроцилиндра 16. На верхней плоскости штока нарезана рейка, зубья которой сцепляются с зубьями сектора 14, вследствие чего при движении штока 15 рычаги 12, связанные между собой зубчатыми секторами 17, качаются и вилками на своих концах через пальцы перемещают нижние рычаги (планки) 10 пантографов 5. Ход штока 15 в зависимости от длины рабочей кривой копиров регулируют упорными винтами 13 и 18, скорость движения штока — дросселем гидросистемы.

Для обеспечения правки боковых сторон круга с наиболее благоприятным изменением углов контакта пальцев 11с кривыми копиров 2 длину горизонтальных плеч пантографов регулируют: длину нижнего плеча — перемещением планки 6 18

![]()

10 относительно рычага 9, а длину верхнего плеча — изменением вылета алмазодержателей 8 в рычагах 6. При движении пальцев 11 по рабочим кривым копиров 2 острия алмазов, расположенные в вертикальной осевой плоскости круга, образуют на # последнем с двух сторон эвольвенты, воспроизводящие профиль копиров в масштабе 1:3.

10 относительно рычага 9, а длину верхнего плеча — изменением вылета алмазодержателей 8 в рычагах 6. При движении пальцев 11 по рабочим кривым копиров 2 острия алмазов, расположенные в вертикальной осевой плоскости круга, образуют на # последнем с двух сторон эвольвенты, воспроизводящие профиль копиров в масштабе 1:3.

Изменение толщины зубьев колеса проис

ходит при соответствующем изменении толщины круга, которое осуществляется сменой пальцев 11. Диаметр пальцев 11 в комплекте изменяется через 0,03 мм, что обеспечивает регулирование толщины зубьев колеса с точностью 0,02 мм.

Рабочий профиль копира очерчивают по эвольвенте основной окружности обрабатываемого колеса с увеличением в соответствии с масштабом механизмов боковой правки. При изготовлении копиров для универсального применения при обработке колес с одинаковыми числом зубьев и модулем, имеющих малое смещение исходного контура, профиль начинается непосредственно у основной окружности и заканчивается несколько выше головок зубьев колеса, не имеющего смещения исходного контура. Чтобы исправить профиль (из-за ошибок самого копира и пантографов механизма правки круга)’ для каждого числа зубьев составляют комплект копиров, рассчитанный на заданное число зубьев, диаметр основной окружности. При числе зубьев колеса до 30 комплектов, кроме основного, содержит еще четыре копира — на 1; 3/4; 1/2 и 1/4 зуба меньше; при числе зубьев от 30 до 40 дополнительные копиры на 2; 1 и 1/2 зуба меньше основного; при числе зубьев больше 40 дополнительные копиры на 2 и 1 зуб меньше основного.

Шлифование зубьев на станке 5860А производят последовательно на черновых и чистовых режимах. На черновых проходах повышают продольную подачу и применяют двустороннее деление. После каждого прохода (оборота колеса) шлифовальную бабку вручную перемещают по вертикальным направляющим стойки к оси обрабатываемого колеса на размер радиальной подачи; после требуемого числа проходов нажатием кнопки каретку шлифовальной бабки выводят из рабочей зоны.