Способы и схемы зубошлифования

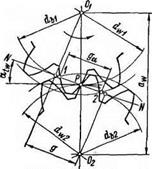

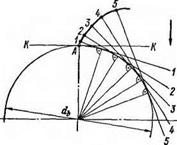

Эвольвентное зацепление. В зависимости от формы кривых профиля зуба различают три вида зацепления зубчатых колес: эвольвентное, Новикова и циклоидальное. В машиностроении применяют в основном зубчатые колеса с профилем зуба, образуемым симметричными эвольвентными кривыми. Эвольвентой (рис. 2.1) называется кривая, которая описывается точкой А, принадлежащей прямой линии КК при ее обкатывании без скольжения по окружности диаметра db. В эвольвент — ном зацеплении двух зубчатых колес (рис. 2.2) окружность, по которой «обкатывается» прямая при образовании эвольвентного профиля, называется основной окружностью. Диаметры основных окружностей сопряженных колес обозначаются db и db2.

Прямая NN — общая касательная к основным окружностям, которая является линией зацепления обеих эвольвент, а ее отрезок между точками касания называется длиной линии зацепления и обозначается g. Прямая, соединяющая центры двух сопряженных зубчатых колес, называется межосевой линией, а длина отрезка между их центрами 0 и О2 — межосевым расстоянием и обозначается аш. Точка Р пересечения межосевой линии и линии зацепления называется полюсом зацепления. Окружности, проходящие через полюс зацепления, называются начальными окружностями, их диаметры обозначаются dw. Эти окружности обкатываются без скольжения. Линейные скорости лежащих на них точек одинаковы. Острый угол между линией зацепления NN и прямой, перпендикулярной к оси колеса, называется углом зацепления и обозначается а/ш — При вращении зубчатых колес ножка зуба ведущего колеса, обозначенного на рис. 2.2 стрелкой, вступает в контакт с зубом ведомого колеса в точке /. Затем точка касания сопряженных профилей перемещается и в точке 2 выходит из контакта. Отрезок 1—2 называется активной линией зацепления и обозначается ga.

|

|

Рис. 2.1. Образование эвольвенты:

/—5 — последовательные положения прямой К—К при обкатывании

без скольжения по окружности dl,

Рис. 2.2. Эвольвентное зацепление зубчатых колес

Для определения размеров зубчатых колес используют зубчатую рейку, с которой связано понятие «исходный контур». Принятый в нашей стране исходный контур зубчатой рейки (рис. 2.3) соответствует стандарту СЭВ 308— 76. Стандарт устанавливает следующие параметры и коэффициенты зубчатого зацепления.

Угол главного профиля а = 20°, коэффициент высоты головки зуба ha= 1, коэффициент высоты ножки hj =1,25; коэффициент граничной высоты tij=2, коэффициент радиуса кривизны переходной кривой pf=0,38; коэффициент глубины захода зубьев в паре исходных контуров ha=2, коэффициент радиального зазора в паре исходных контуров С* = 0,25.

|

Линейные размеры исходного контура рейки получают умножением коэффициентов зубчатого зацепления

на его модуль, обозначаемый буквой т (см. рис. 2.3). Модуль — это линейная величина, в л раз меньшая шага зацепления Р — расстояния между одноименными профилями зуба зубчатой рейки: Р—лт.

У отдельно взятого зубчатого колеса рассматривают делительную окружность, на которой шаг и угол зацепления колеса соответственно равны шагу и углу зацепления зубчатой рейки. При нарезании зубьев делительная окружность колеса обкатывается без скольжения по делительной прямой рейки. При этом боковая сторона профиля зубчатой рейки описывает эвольвенту.

Диаметр делительной окружности определяют по формуле d=Pz/n, где Р — шаг зубчатой рейки; z — число зубьев колеса. Отсюда через модуль и по числу зубьев можно определить d — mz.

Основными достоинствами эвольвентного зацепления являются: 1) возможность образования профиля зубьев колеса инструментом с прямолинейными режущими кромками; 2) сохранение контакта зубьев по нормали к профилю боковой поверхности зуба при изменении межосевого расстояния.

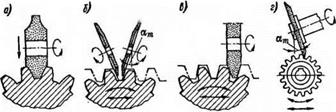

Способы зубошлифования. Зубошлифование — одна из разновидностей операций отделочно-доводочной обработки профиля зубчатых колес, его применяют с целью достичь требуемой точности и шероховатости рабочих поверхностей термически обработанных зубчатых колес и выполняют на специальных зубошлифовальных станках. Шлифование зубьев, как и другие виды профильного шлифования, выполняют двумя способами: копированием и обкаткой.

Шлифование по способу копирования выполняют фасонным кругом, контур которого соответствует профилю впадины между зубьями колеса (рис. 2.4, а). Кругу сообщают вращательное движение, соответствующее

|

Рис. 2.4. Шлифование профиля зубчатых колес: а — по методам копирования и обкатывания; б — двумя тарельчатыми кругами; в — коническим кругом; г — плоским кругом |

скорости шлифования, и возвратно-поступательное перемещение (продольную подачу) вдоль направления зуба. Подачу на глубину шлифования осуществляют периодически на каждый двойной ход. После шлифования каждой впадины зуба производят деление, т. е. поворот заготовки на угол, определяемый числом зубьев колеса. Перед шлифованием следующей впадины профиль круга восстанавливают правкой. Для шлифования по способу обкатки кругу и колесу придают те же движения, что и при зацеплении зубчатого колеса с зубчатой рейкой (рис. 2.4, б, в).

Перемещаясь относительно колеса, шлифовальный круг формирует профиль зуба. Обработку зубьев по способу обкатки можно выполнять двумя тарельчатыми кругами (рис. 2.4, б), коническим кругом (рис. 2.4, в), плоским кругом (рис. 2.4, г), червячным абразивным кругом (рис. 2.5). Круги правят по прямолинейному контуру, соответствующему профилю зубчатой рейки. Для обеспечения съема припуска шлифовальному кругу сообщают движение, определяющее скорость резания — вращение вокруг своей оси, и возвратно-поступательное перемещение вдоль зуба колеса. Формообразующие движения придают заготовке, которая получает вращение вокруг своей оси и поступательное перемещение в направлении, перпендикулярном к оси. Оба движения заготовки согласуют так, как

если бы заготовка катилась по воображаемой рейке. При обработке профиля зубьев шлифовальный круг касается одной стороны впадины между зубьями. Для шлифования второй стороны изменяют направление вращения и связанное с ним направление поступательного перемещения колеса. За один цикл окончательно шлифуют обе стороны одной впадины. После завершения одного цикла круги отводят из впадины, а обрабатываемое колесо поворачивают на один Рис. 2.S. Шлифование зубьев или несколько зубьев. Пово-

если бы заготовка катилась по воображаемой рейке. При обработке профиля зубьев шлифовальный круг касается одной стороны впадины между зубьями. Для шлифования второй стороны изменяют направление вращения и связанное с ним направление поступательного перемещения колеса. За один цикл окончательно шлифуют обе стороны одной впадины. После завершения одного цикла круги отводят из впадины, а обрабатываемое колесо поворачивают на один Рис. 2.S. Шлифование зубьев или несколько зубьев. Пово-

/-абрГзГнТчер4;шР“обра- РОТ «а НЄСКОЛЬКО 3УбьЄВ батываемое косозубое колесо уменьшает верОЯТНОСТЬ При

жога, так как обработке подвергается впадина «холодного» зуба, не подвергающегося нагреву от предыдущей обработки. Правку кругов производят автоматически после одного или нескольких циклов обработки. Шлифование по способу копирования характеризуется высокой производительностью, но из-за сложности наладки применяют только в крупносерийном производстве. Шлифование по способу обкатки с периодическим делением обеспечивает высокую точность и универсальность. Станки, работающие по этому методу, применяют в мелкосерийном производстве.

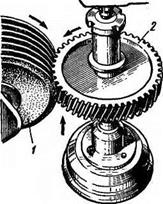

Разновидностью метода обкатки является обработка кругом, выполненным в виде абразивного червяка (см. рис. 2.5). Движение деления в этом случае является непрерывным и совмещается с обкаточным вращательным движением заготовки. Поступательное перемещение заготовки отсутствует и заменяется перемещением витка абразивного червяка. Шлифование абразивным червяком обеспечивает высокую точность и производительность вследствие непрерывности процесса обработки, однако из-за сложной наладки и правки шлифовальных кругов его применяют преимущественно в крупносерийном производстве.

Схемы зубошлифования. Для шлифования профиля зуба по способу обкатки заготовке зубчатого колеса и кругу придают два вида движений: 1) необходимых для воспроизведения зацепления зубчатого колеса с рейкой; 2) движения деления, необходимого для осуществ — вления самого процесса шлифования. К движениям первого вида относят прямолинейное движение колеса или шлифовальной бабки в направлении, перпендикулярном к оси колеса, и связанный с этим движением поворот колеса на угол, на который бы оно повернулось, если бы находилось в зацеплении с рейкой. К движениям второго вида относят вращение круга вокруг своей оси со скоростью резания (скоростью шлифования) и продольную подачу вдоль впадины зуба, необходимую для обработки зуба по всей длине. Шлифование профиля зуба выполняют кругами тарельчатой, плоской, конической формы и абразивным червяком. В трех первых случаях обработки шлифовальный круг воспроизводит только один зуб рейки. Поэтому движения обкатки должны быть реверсивными. После выхода шлифуемого зуба из контакта с кругом меняется направление прямолинейного движения оси заготовки и связанное с ним направление поворота заготовки

вокруг своей оси. Таким образом, прямолинейное движение заготовки является возвратно-поступательным. В соответствии с изменением направления поступательного перемещения заготовки меняется направление ее поворота, причем угол поворота соответствует тому углу, на который бы повернулось зубчатое колесо, если бы находилось в зацеплении с рейкой.

Для перехода к шлифованию следующей впадины между зубьями круги должны выйти из впадины, а заготовка — повернуться при помощи делительного механизма на угол, равный или кратный шагу между зубьями. В первом случае будет обрабатываться следующая впадина, во втором — впадина, отстоящая на несколько зубьев от прошлифованной. Таким образом, для шлифования зубьев по способу обкатки наряду с движениями, воспроизводящими зацепление зубчатого колеса с воображаемой рейкой, заготовке необходимо придать движение деления. Для восстановления профиля кругов и компенсации их износа станки для шлифования зубчатых колес должны быть оснащены механизмами правки. При этом чаще всего правку производят алмазами, установленными неподвижно относительно детали, а круги при правке подают на алмаз. При таком способе правки независимо от толщины слоя абразива, срезаемого алмазом, ориентация рабочей поверхности круга относительно детали остается постоянной.

В зависимости от способа осуществления обкатки при работе кругами тарельчатой, конической или плоской формы различают следующие схемы зубошлифования: обкатка при помощи цилиндрического обкатного барабана, реечной передачи, червячной делительной пары, эвольвентного кулачка.

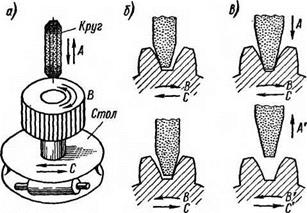

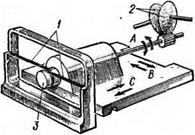

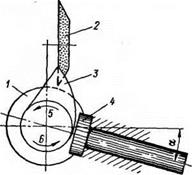

Схема шлифования с обкатным барабаном показана на рис. 2 6. Шлифуемое колесо установлено на одном шпинделе с цилиндрическим барабаном 3. К барабану и станине прикреплены две тонкие гибкие стальные ленты /. Наружный диаметр барабана с учетом толщины ленты равен диаметру делительной окружности шлифуемого колеса. При возвратно-поступательном перемещении В каретки стальные ленты поворачивают барабан 3, а вместе с ним и шлифуемую заготовку. Натяжение лент обеспечивает отсутствие люфтов при изменении направления перемещения каретки. Движения обкатки (возвратно-поступательное перемещение каретки и поворот барабана А) осуществляют

быстро. Продольная подача С происходит медленно за счет перемещения каретки вдоль оси шпинделя. Шлифование профиля выполняют плоскими поверхностями двух тарельчатых кругов 2.

Рабочая поверхность Кругов (см. рис. 2.4, б, а), Рис. 2.6. Схема шлифования зубьев воспроизводящая зуб с приводом движений обкатки при рейки, наклонена К ллос — помощи цилиндрического обкатного г барабана

Рабочая поверхность Кругов (см. рис. 2.4, б, а), Рис. 2.6. Схема шлифования зубьев воспроизводящая зуб с приводом движений обкатки при рейки, наклонена К ллос — помощи цилиндрического обкатного г барабана

кости, перпендикулярной направлению продольного перемещения каретки, под углом ат, примерно равным углу исходного контура колеса. При шлифовании косозубых колес каретку поворачивают под углом наклона зубьев и под этим углом она движется по направляющим. Вывод круга из зацепления с колесом выполняют в радиальном направлении. После вывода круга совершают делительный поворот зубчатого колеса.

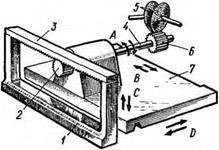

Обкатка при помощи реечной передачи является конструктивным вариантом обкатки с использованием цилиндрического барабана и осуществляется обкатыванием эталонного зубчатого колеса 2 по рейке 3 (рис. 2.7). Шлифуемое колесо 6 установлено на одном валу 4 с эталонным колесом 2. Поперечное перемещение В каретки 7 приводит к качению А эталонного колеса 2 по рейке 3, закрепленной на стойке /. При этом шлифуемое колесо 6 совершает обкаточное движение относительно шлифовальных кругов 5. Каретка 7 вместе со стойкой / совершает движение продольной подачи D. Подачу на глубину и вывод кругов из зоны обработки производят в направлении С.

Рис. 2.7. Схема шлифования зубьев с приводом движений обкатки при помощи эталонного колеса и рейки

Рис. 2.7. Схема шлифования зубьев с приводом движений обкатки при помощи эталонного колеса и рейки

|

Рис. 2.8. Схема шлифования профиля зубьев с приводом движений обкатки при помощи червячной пары |

При шлифовании зубчатых колес с малой шириной зубчатого венца обработку производят кругами с двусторонним рабочим конусом больших диаметров без продольной подачи. Это значительно повышает производительность шлифования профиля. Число зубьев эталонного зубчатого колеса, зацепляющегося с рейкой, должно быть кратно или равно числу зубьев шлифуемого колеса. Для предотвращения погрешностей нарезания зацепление эталонного колеса и рейки должно быть беззазорным.

Схема шлифования на станках с червячной делительной парой показана на рис. 2.8. Червячная пара осуществляет обкаточное вращение В шлифуемого колеса, а винт с гайкой — связанное с ним поступательное перемещение С стола, вместе с которым перемещается ось колеса (рис. 2.8, а). Шлифовальный круг вращается вокруг своей оси и совершает поступательное перемещение вдоль направления зубьев колеса. Движение обкатки является медленным, движение продольной подачи —- быстрым.

На станках с червячной делительной парой применяют два способа шлифования зубьев. Первый способ — раздельное шлифование профиля. При каждом направлении обкатывания шлифуется тот профиль, в направлении которого производится выборка зазора в зацеплении круг — шлифуемое колесо (рис. 2.8, б). Этого достигают благодаря отводу рабочей поверхности круга от одного из профилей при реверсировании (изменении

направления) обкатывания. Рабочая толщина шлифовального круга несколько меньше ширины впадины зубьев колеса по делительной окружности. Делительный поворот колеса осуществляют при ускоренном отводе кругов в тангенциальном направлении в конце двойного хода обкатки. Второй способ — одновременное шлифование обоих профилей двух (рис. 2.8, в) соседних зубьев при рабочем движении обкатывания (рис. 2.8, в). Кругу наряду с вращением и перемещением вдоль направления зуба придают движение ввода и вывода в радиальном направлении. При изменении направления обкатывания круг отводят от заготовки. При этом происходит деление заготовки. По первому способу работают зубошлифовальные станки фирмы «Модуль» (Найльс) и отечественные станки модели 5А841, по второму способу — станки модели 584М, 583. Станки, работающие по первому способу, обеспечивают шлифование колес 5-й и 6-й степеней точности, по второму — 6-й и 7-й степеней точности [ГОСТ 1643—81 (СТ СЭВ 643—77)].

Схема шлифования зубьев на станках с обкаткой при помощи эвольвентного кулачка показана на рис. 2.9. На шпинделе изделия закрепляют с одной стороны шлифуемое зубчатое колесо 4, с другой — обкатной кулачок эвольвентного профиля. Шпиндель имеет возможность покачиваться, а каретка, на которой он закреплен, перемещаться поступательно. При равномерном повороте 1 или 2 шпинделя обкатной кулачок, упираясь своей эвольвентной поверхностью в торец упора, отодвигает каретку вместе с закрепленными на ней шпинделем изделия и шлифуемым колесом. Обработку профиля зуба колеса производят торцовой поверхностью плоского круга большого диаметра, который воспроизводит зуб рейки и профилирует эвольвентный профиль колеса. Рассматриваемую схему шлифова-

Схема шлифования зубьев на станках с обкаткой при помощи эвольвентного кулачка показана на рис. 2.9. На шпинделе изделия закрепляют с одной стороны шлифуемое зубчатое колесо 4, с другой — обкатной кулачок эвольвентного профиля. Шпиндель имеет возможность покачиваться, а каретка, на которой он закреплен, перемещаться поступательно. При равномерном повороте 1 или 2 шпинделя обкатной кулачок, упираясь своей эвольвентной поверхностью в торец упора, отодвигает каретку вместе с закрепленными на ней шпинделем изделия и шлифуемым колесом. Обработку профиля зуба колеса производят торцовой поверхностью плоского круга большого диаметра, который воспроизводит зуб рейки и профилирует эвольвентный профиль колеса. Рассматриваемую схему шлифова-

Рис. 2.9. Схема шлифования про-

филя зубьев с приводом дви-

жений обкатки при помощи

эвольвентного кулачка:

/ — колесо; 2 — шлифовальный

круг; 3 — обкатной кулачок; 5—б —

направления вращения кулачка

ния применяют на станках моделей 5891, 5892А, 5893, 5892, 5А893, а также на станках фирмы «Нейшенел Тул» (National Tool). Эти станки предназначены в основном для шлифования профиля инструментов — долбяков, шеверов, эталонных колес, имеющих узкий венец. Обработка профиля колес ведется без продольной подачи за счет применения круга большого диаметра. Шлифовальную бабку устанавливают симметрично зубчатому венцу с перекрытием рабочей поверхностью круга всей ширины зубчатого венца. Обкатной кулачок является сменным, его выбирают в зависимости от диаметра основной окружности шлифуемого колеса. Длина хода обкатывания обеспечивает полное профилирование зуба и вывод круга из зацепления с ним для делительного поворота зубчатого колеса.

Обкатку при помощи червячной передачи (см. рис. 2.8) применяют на станках с вертикальной осью шпинделя изделия, в остальных рассмотренных выше схемах шлифования — на станках с горизонтальной осью изделия. В этих схемах шлифования деление является дискретным и выполняется после шлифования профиля каждого зуба. Шлифование зубьев при непрерывном делении и обкатке выполняют абразивным червяком (см. рис. 2.5). Его получают путем профилирования шлифовального круга большого диаметра, на периферии которого наносят виток с прямолинейными боковыми образующими, воспроизводящими зубчатую рейку. Шаг витка соответствует модулю шлифуемого колеса. Для профилирования круга применяют стальные ролики — накатники с кольцевыми витками, алмазные ролики. Правящему инструменту придают поступательное движение, согласованное с вращением шлифовального круга. Это приводит к образованию на круге винтового витка. Правку витка осуществляют при скорости вращения круга значительно меньшей скорости шлифования. Предварительное профилирование витка абразивного червяка может быть осуществлено на специальных станках, например на станке модели 5033.

Шлифование зубьев по способу копирования (см. рис. 2.4, а) производят фасонным кругом, эволь — вентный профиль которого получают правкой алмазами по шаблону. Обработку профиля проводят перемещением круга вдоль впадины между зубьями. После окончания обработки одного зуба происходит деление колеса на один или несколько зубьев. Полную обработку колеса выполняют за несколько оборотов (проходов).

Обычно делительный поворот колеса осуществляют после каждого двойного хода круга. В некоторых станках новых моделей в целях сокращения времени шлифования в цикле черновой обработки деление производят после нескольких проходов. При этом радиальную подачу круга осуществляют при шлифовании одной и той же впадины между зубьями в конце каждого продольного хода. При достижении межосевого расстояния, соответствующего припуску на чистовую обработку, оси круга и колеса быстро разводятся. После вывода круга из зацепления с колесом в радиальном направлении происходит делительный поворот колеса.

Периодическую правку шлифовального круга осуществляют автоматически или вручную после заданного числа проходов. Правка обеспечивает компенсацию износа круга в процессе шлифования. Для правки применяют устройство, в котором движение двум алмазам, правящим боковые поверхности круга, передается от эвольвентных копиров при помощи пантографа. Для каждого типоразмера шлифуемого колеса требуется специальный копир. Поэтому шлифование по методу копирования применяют только при массовом и крупносерийном производстве колес.