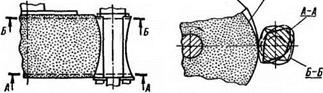

Лопатки турбин соединяют с дисками турбины при помощи елочного замка. Конструкция елочного замка и схема крепления с его помощью лопатки показаны на рис. 1.32, а, б. Фасонные профили замков лопаток шлифуют многониточными кругами на специальных станках. Схема шлифования елочного профиля замка лопатки показана на рис. 1.33. Оси шпинделей шлифовальных кругов 2 и 4 должны быть расположены параллельно или под углом, равным половине общего угла клина замка лопатки 3. Правку кругов осуще-

|

|

ствляют накатным роликом /. Станок имеет оптическое устройство, регистрирующее положение профиля впадины зуба, изнашивание круга и автоматическую компенсацию его износа. Съем припуска осуществляется по схеме глубинного шлифования. Рекомендуемая рабочая скорость шлифовального круга 24А25СМ2К5 35— 50 м/с, глубина шлифования 0,2—0,3 мм, продольная подача 1 м/мин. Шлифовальная бабка станка оснащена редуктором, при помощи которого скорость вращения круга во время правки уменьшают до 3—5 м/с. Шлифование лопаток и правку кругов выполняют с обильным охлаждением. Производительность шлифования — 50—60 деталей в час.

|

Перо лопатки представляет собой лопасть переменного сечения. Оно ограничено выпуклой поверхностью спинки и вогнутой поверхностью корыта. Эти поверхности имеют сложное очертание, переменную кривизну

поперечного сечения, нелинейное продольное сечение. Они точно ориентированы относительно замка лопатки. Абразивную обработку элементов пера лопатки выполняют шлифовальными кругами и лентами. И в том и другом случаях применяют два варианта шлифования по способу обкатки: сопряженное шлифование и шлифование с управлением перемещения круга относительно детали при помощи объемного копира.

При сопряженном шлифовании профиль круга в сечении, перпендикулярном к его оси очерчен замкнутой кривой, сопряженной с профилем детали. Сопряженными называют такие профили, которые, взаимодействуя друг с другом, обеспечивают передачу заданного закона движения. Движение от звена /, вращающегося вокруг оси Oi с угловой скоростью сої, звену 2, вращающемуся вокруг ОСИ 02 С угловой скоростью (02, передается при помощи сопряженных профилей (рис. 1.34). В точке контакта сопрягаемых профилей наблюдается их относительное скольжение со скоростью По™. В то же время имеется точка, принадлежащая обоим звеньям, в которой скорость относительного скольжения звеньев равна нулю. Эту точку называют мгновенным центром вращения или полюсом зацепления. При противоположном направлении вращения звеньев полюс зацепления лежит внутри отрезка Оі02, соединяющего центры вращения звеньев, при однонаправленном — вне этого отрезка. Еслн звенья вращаются с постоянной угловой скоростью (передаточное отношение постоянно), полюс зацепления занимает неизменное положение по отношению к центрам вращения колес. В этом случае передача вращения сопряженными профилями равносильна передаче вращения двумя обкатывающимися без скольжения окружностями Ц и Ц2, Проведенными через ПОЛЮС зацепления с центрами в точках 0 и 02. Эти окружности называются центроидами. При противоположном направлении вращения звеньев наблюдается внешнее зацепление центроид, при однонаправленном — внутреннее. Внешнему зацеплению соответствует отрицательное

При сопряженном шлифовании профиль круга в сечении, перпендикулярном к его оси очерчен замкнутой кривой, сопряженной с профилем детали. Сопряженными называют такие профили, которые, взаимодействуя друг с другом, обеспечивают передачу заданного закона движения. Движение от звена /, вращающегося вокруг оси Oi с угловой скоростью сої, звену 2, вращающемуся вокруг ОСИ 02 С угловой скоростью (02, передается при помощи сопряженных профилей (рис. 1.34). В точке контакта сопрягаемых профилей наблюдается их относительное скольжение со скоростью По™. В то же время имеется точка, принадлежащая обоим звеньям, в которой скорость относительного скольжения звеньев равна нулю. Эту точку называют мгновенным центром вращения или полюсом зацепления. При противоположном направлении вращения звеньев полюс зацепления лежит внутри отрезка Оі02, соединяющего центры вращения звеньев, при однонаправленном — вне этого отрезка. Еслн звенья вращаются с постоянной угловой скоростью (передаточное отношение постоянно), полюс зацепления занимает неизменное положение по отношению к центрам вращения колес. В этом случае передача вращения сопряженными профилями равносильна передаче вращения двумя обкатывающимися без скольжения окружностями Ц и Ц2, Проведенными через ПОЛЮС зацепления с центрами в точках 0 и 02. Эти окружности называются центроидами. При противоположном направлении вращения звеньев наблюдается внешнее зацепление центроид, при однонаправленном — внутреннее. Внешнему зацеплению соответствует отрицательное

|

Рис. 1.35. Схема сопряженного шлифования |

передаточное отношение, внутреннему — положительное.

Скорость скольжения сопряженных профилей Усти в точке их контакта К равна произведению расстояния этой точки от полюса зацепления, умноженному на алгебраическую разность скоростей вращения звеньев: По™— КР («і — <оя). При внешнем зацеплении угловые скорости слагаются, при внутреннем — вычитаются. Так как расстояния от точки контакта сопряженных профилей до полюса зацепления во время передачи движения сопряженными профилями изменяются, меняется и скорость скольжения профилей. При внутреннем зацеплении могут быть получены большие значения длины отрезка КР по сравнению с внешним. Отсюда внутреннему зацеплению соответствует большее значение скорости скольжения профилей.

Взаимодействие поверхностей круга и детали при сопряженном шлифовании аналогично взаимодействию сопряженных профилей, передающих вращение от одного звена к другому. Схема сопряженного шлифования спинок лопаток на станке ХШ-116 показана на рис. 1.35. Лопатки по две штуки собирают на оправке, которую устанавливают в центрах станка. Вращение шлифовального круга кинематически связано с вращением круга. В целях повышения скорости скольжения поверхности круга относительно поверхности детали принимают однонаправленное вращение круга и оправки. За один оборот оправки круг делает два оборота. Средняя скорость скольжения вследствие разности диаметров круга и детали приближается по своему значению к обычной скорости шлифования при работе кругами на керамических связках и составляет 30 м/с. Обработку спинок лопаток выполняют широким кругом одновременно по всей длине лопаток. Профилирование круга производят по объемному копиру, вращающемуся вместе с кругом. Это обеспечивает возможность высоко-

|

|

производительного шлифования сложной поверхности спинок лопаток, продольное сечение которой не является прямолинейным, а поперечное — круговым.

Обработку деталей на станке ХШ-116 выполняют в полуавтоматическом цикле. После сборки лопаток на оправке и пуска станка включают вращение оправки, подачу СОЖ, быстрый подвод шлифовальной бабки, черновую и чистовую врезные подачи, выхаживание, быстрый отвод шлифовальной бабки, останов вращения оправки и подачи охлаждающей жидкости. Оператор снимает с оправки обработанные детали и цикл повторяется. Скорость подач, а также время выхаживания без подачи регулируют гидравлическим приводом.

Основным недостатком сопряженного шлифования яляется то, что угол поворота детали при обработке участков ее профиля, очерченных дугами большого радиуса, имеет меньшее значение, чем при обработке участков профиля, очерченных дугами малого радиуса. Поэтому скорость съема металла на участках, образованных большими радиусами, выше, чем на участках, образованных малыми радиусами. Поскольку одни и те же участки профиля детали при сопряженном шлифовании обрабатывают одними и теми же участками профиля круга, круг изнашивается неравномерно. Вследствие этого в местах профиля лопатки, образованных наибольшими радиусами, спинка лопатки может быть недошлифована.

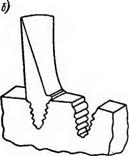

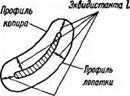

В целях повышения точности обработки спинок лопаток применяют станки, в которых управление перемещением круга относительно детали осуществляется при помощи объемного копира (рис. 1.36). На одной оси с шлифовальным кругом 1 закрепляют ролик 4. В процессе формообразования профиля круг и ролик остаются неподвижными.

На качающуюся люльку устанавливают соосно копир 3 и шлифуемую лопатку 2.