1.1. Способы шлифования фасонных поверхностей

В машиностроении широко применяют детали, имеющие сложную форму, представляющую собой совокупность участков цилиндрической, конической, плоской поверхностей. Такие детали можно объединить в четыре группы.

Первая группа —- это детали машин и приборов: кулачки, копиры, распределительные валы двигателей внутреннего сгорания, элементы лопаток турбин, детали топливной аппаратуры. Ко второй группе относят различные лекальные изделия, применяемые для контроля деталей машин,— профильные шаблоны, калибры для контроля элементов профиля и комплексной проверки нескольких размеров детали.

В третью группу входят детали штампов и пресс — форм — пуансоны, матрицы, вкладыши. Четвертую группу составляют различные виды режущего инструмента: фасонные круглые и призматические резцы, фасонные фрезы.

При высоких требованиях к точности, шероховатости фасонных деталей, сочетающихся с повышенной твердостью поверхностного слоя, их обработку выполняют методами профильного шлифования.

Шлифование фасонных поверхностей выполняют двумя способами — способом управляемых перемещений круга относительно детали и способом копирования. Шлифование способом управляемых перемещений ведут кругами, заправленными по прямолинейному, двуугловому или радиусному профилю. Контур профиля детали, шлифуемой по способу управляемых перемещений, является огибающей всех положений круга, которые он занимает, перемещаясь относительно детали. Способ управляемых перемещений имеет две основные разновидности — кинематическое воспроизведение профиля и воспроизведение профиля при помощи копира. Способом кинематического воспроизведения шлифуют фасонные профили, состоящие из прямолинейных участков и дуг окружности. В специальных случаях возможно воспроиз-

ведение эвольвентных, архимедовых и других кривых. На плоскошлифовальных станках угловые участки профиля шлифуют следующими способами.

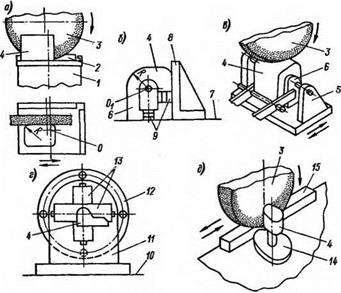

1. Путем закрепления детали в приспособлениях — синусном кубике (рис. 1.1, а); синусной линейке (рис. 1-1,6); синусных центрах (рис. 1.1, в); синусной магнитной плите (рис. 1.1, г).

2. Закреплением детали в поворотной магнитной плите и в многогранном поворотном приспособлении (рис. 1.1,6, е).

При обработке в синусном кубике при переходе от одного углового участка к другому необходимо пере — закреплять деталь. Без перезакрепления могут быть обработаны взаимно перпендикулярные поверхности. Шлифование в поворотных синусных приспособлениях позволяет увеличить число обрабатываемых без перезакрепления поверхностей детали. Этим следует пользоваться при шлифовании деталей малых размеров, а также в тех случаях, когда шлифуют технологические базы, а обработку ведут относительно еще не прошлифованных поверхностей.

Многогранные детали в многогранном приспособлении шлифуют без перезакрепления детали. Это обеспечивает точное расположение шлифуемых поверхностей, повышает производительность труда.

Радиусные участки профиля при его кинематическом воспроизведении шлифуют путем совмещения центра дуги с центром покачивания детали (рис. 1.2, а). При этом радиус определяют расстоянием рабочей поверхности круга от центра качания. Способом кинематического воспроизведения можно обработать деталь по произвольному контуру, состоящему из прямолинейных участков и дуг окружностей на универсальном приспособлении для координатного шлифования (рис. 1.2, г). Такое приспособление состоит из крестового суппорта, закрепленного на горизонтальном шпинделе устройства. Установку детали под заданным углом производят за

|

Рис. 1.2. Схемы шлифования фасонных профилей непро- филированным кругом: |

1 — магнитная поворотная плита; 2 — упорная планка; 3 — шлифовальный круг; 4 — обрабатываемая деталь; 5 — приспособление для шлифования деталей в сменных прижимных планках; 6 — сменная прижимная планка; 7 — разметочная плита; 8 — угольник; 9 — блок мерных плиток; 10 — стол станка; 11 — координатное приспособление; 12 — синусный диск; 13 — салазки приспособления; 14 — копир;

15 — упор

счет поворота шпинделя приспособления. Радиусные участки профиля шлифуют после совмещения центра дуги с осью шпинделя. Размер радиуса уточняют при помощи механизма подачи станка. Совмещение центра дуги с осью поворота приспособления достигают перемещением детали по направляющим крестового суппорта. Способ кинематического воспроизведения профиля детали может быть реализован при закреплении детали в сменных прижимных планках и ее обработке в центровом приспособлении (рис. 1.2, в). В этом случае деталь закрепляют между двумя планками с центровыми отверстиями. Дуговые участки профиля шлифуют путем вращения детали в центрах приспособления. Предварительно деталь устанавливают так, чтобы центр дуги профиля радиуса R совпадал с осью центрового отверстия планки (рис. 1.2,6).

При помощи копирных приспособлений (рис. 1.2,6) можно обработать замкнутый профиль детали или отдельные криволинейные участки профиля. На этих приспособлениях копир контактирует с упором. При огибании упором профиля копира шлифовальный круг воспроизводит заданный профиль детали. Обработка деталей по способу копирования состоит в воспроизведении профиля шлифовального круга. Способ копирования применяют при работе на плоскошлифовальных, круглошлифовальных, бесцентрово-шлифовальных станках. Контур детали, обработанный по способу копирования, полностью совпадает с профилем круга. Основная подготовительная операция при шлифовании деталей по методу копирования — создание профиля круга. Профилирование кругов производят при помощи приспособлений для алмазной правки накатыванием профиля металлическими роликами, правкой алмазными роликами. Способ копирования обладает достаточно высокой производительностью и точностью. Вместе с тем возможность его применения ограничивается из-за того, что длина шлифуемого профиля не может быть больше ширины круга, высота профиля ограничивается прочностью круга, возможностью его правки, увеличением перепада скорости резания, вызывающего неравномерное изнашивание круга. Если при шлифовании по способу копирования в работе участвует весь профиль круга, то процесс шлифования требует большего расхода мощности. Одновременно ухудшаются условия теплоотвода. Оба эти фактора приводят к увеличению нагрева детали. Поэтому для предупреждения появления

прижогов и других дефектов на поверхности, шлифование по способу копирования следует вести с применением эффективных смазочно-охлаждающих жидкостей (СОЖ). Благодаря простоте кинематики за счет применения врезного шлифования, способ копирования широко применяют при работе на универсальных станках. На бесцентровых и универсальных круглошлифовальных станках обработка по способу копирования является единственным способом профильного шлифования.

Профильное шлифование на специальных профилешлифовальных станках выполняют по способу управляемых перемещений круга относительно детали. Обработку ведут кругами двууглового профиля.