В процессе механообработки достигаются два параметра поверхности: точность соблюдения ее размеров и шероховатость.

Все размеры на чертеже заданы с определенным допуском, который определяется конструктором исходя из функционального назначения того или иного элемента детали. Кроме этого точность поверхности определятся допусками формы и положения, но эти требования в производстве пресс-форм встречается крайне редко (во всяком случае, в России). Более этих вопросов касаться не будем, лишь напомним: поверхности, подлежащие финишной обработке, должны быть изготовлены с припуском. Чрезмерно большой припуск необоснованно увеличит время доводки поверхности и удорожит процесс полировки, малый припуск может оказаться недостаточным для удаления рисок от обработки и приведет к “завалу” поверхности.

Качество поверхности после механообработки определяет не только последовательность приемов финишной обработки, но и их трудоемкость, стоимость, а зачастую и конечный результат. Всегда следует стремиться получить наиболее чистую поверхность при помощи механообработки. Уменьшение объема ручной шлифовки не только, экономит время и деньги, но и снижает вероятность искажения формы полируемой поверхности.

|

На видовых зеркальных поверхностях не допускается производить ремонт. Любые виды сварки, в том числе, холодная импульсная, после полировки образуют оттененные пятна, которые оставляют след на пластмасовых деталях. Сварные зоны существенно осложняют полировку из-за разной твердости и структуры поверхности.

|

Detector* SE1 |

Inst і tut fUr U m f о r in t e c h n 1 k, Ludenscheid «»■’’Vi™,

* Itntprlfli’x <

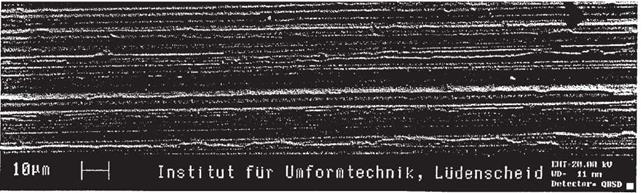

Рис. 3.2. Сталь 1.3343.

Твердость: 63 HRC, шлифованная, полировка алмазной пастой 6мкм войлочным притиром (бормашинка), Rz=0,25мкм, Ra=0,03мкм

Как известно, шероховатость поверхности определяется несколькими параметрами:

Значение Яа — среднее арифметическое отклонение профиля, т. е. среднее значение смещений точек измеренного профиля от его средней линии в пределах базовой длины.

Значение Rz — высота неровностей профиля по десяти точкам, т. е. среднее значение абсолютных высот пяти наибольших выступов профиля и пяти наибольших впадин профиля в пределах базовой длины.

Значение Rmax — наибольшая высота неровностей профиля, т. е. расстояние между наибольшим выступом и наибольшей впадиной в пределах базовой длины. Это наиболее просто определяемая характеристика. Для грубой оценки можно принимать Ятах=6Яа.

В США шероховатость определяется параметром RMS (Root Mean Square), рассматриваемом, как среднеквадратичное отклонение неровностей от средней поверхности в микродюймовом выражении [3].

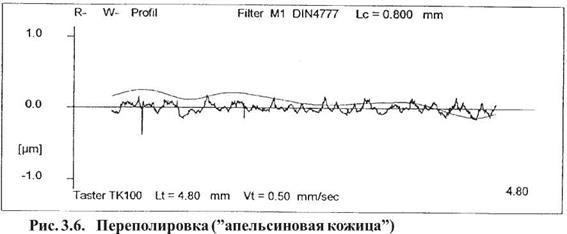

На рисунках 3.1 — 3.8 представлены микрофотографии и профилограммы поверхностей на различных стадиях их полировки и для различных сталей[8].

При инструментальном контроле поверхность должна быть геометрически правильной, т. е. не должны обнаруживаться макронеровности. На ней не должно быть и микродефектов, таких как, царапины, поры, "апельсиновая кожа" и "каверны". Для контроля используются оптические и электронные микроскопы, профилометры, снабженные щупом, и пневматические измерительные приборы.

На практике выполнить инструментальный контроль шероховатости относительно трудно, поэтому качество полировки часто оценивают с учетом опыта "на глаз", либо сравнивая полученный результат с эталоном. Следует учитывать, что цветовые оттенки поверхности могут создавать обманчивое восприятие качества полировки, например, легирующие добавки никеля в стали создают ощущение лучшей полировки, чем есть на самом деле.

|

Рис. 3.3. Сталь 1.2379. Твердость: 58 HRC, шлифованная, Rz=3,19мкм, Ra=0,34мкм |

|

Рис. 3.4. Сталь 1.2379. |

Твердость: 58 HRC, шлифованная, полировка алмазной пастой 6мкм войлочным притиром (бормашинка), Rz=0,30мкм, Ra=0,04мкм

|

Рис. 3.5. Примеры полировки стали 1.2379.

|

Сталь 1.2379 Твердость: 58 HRC Обработка: шлифовка SP 80+220+500

|

паста DP 15, плексиглаз, 10 минут, линейная паста DP 6, фетр, 2 минуты, вращение паста DP 3, фетр, 2 минуты, вращение Результат: сильная волнистость, “апельсиновая кожица”

Следует отметить, что требуемое качество поверхности задается рабочим чертежем детали. Выбирая конечную шероховатость, конструктор исходит их функционального назначения того или иного элемента, требований к пластмассовой детали, адгезионных свойств самой пластмассы в процессе литья, стоимости изготовления. Например, прозрачные материалы, используемые для оптических деталей, очень чувствительны к качеству поверхности формы, наоборот, материал типа полиэтилена низкой плотности не воспроизводит высококачественной поверхности, поэтому достижения идеального блеска не имеет смысла и ведет к неоправданному удорожанию пресс-формы. Определяя

шероховатость, следует иметь ввиду, что 1Ч тт _ _ , ічі

шероховатость, следует иметь ввиду, что 1Ч тт _ _ , ічі

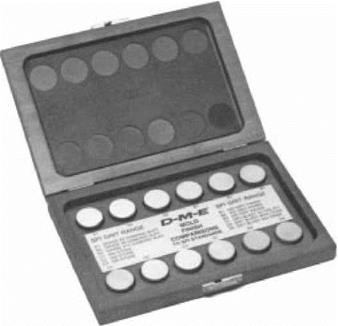

съем некоторых пластмасс с зеркальных Рис. 3.9. Набор образцов стандарта SPI.

поверхностей затруднен и высококачественная полировка при этом просто бессмысленна.

На основании многолетнего опыта в США SPI (Society of the Plastics Industry) и SPE (Society of Plastics Engineers) разработали стандарт сравнения качества поверхности пресс-форм.[3] Стандарт содержит образцы 12 типов поверхности, получаемых в процессе финишной обработки (рис.3.8). Самая грубая поверхность (D3) получается абразивом зернистостью 24, а самая чистая (А1) — алмазной полировкой пастами 3 мкм. Наличие образцов позволяет обходиться без инструментального контроля, что в цеховых условиях, несомненно, представляет удобства. Заметим, что этот стандарт и существовавшие у нас до ввода ЕСКД образцы шероховатости — различны по своей сути: наши образцы не были “привязаны” к методу обработки поверхности. Значение шероховатости RSM (см. выше) в микродюймах для ступеней стандарта приведено в табл. 3.1. Для лучшего понимания в скобках указаны примерные значения RSM в мкм.

1.1. Соотетствие номеров образцов по стандарту SPI значению шероховатости RSM в микродюймах[3].

|

№ по SPI |

RSM,* микродюйм |

№ по SPI |

RSM,* микродюйм |

№ по SPI |

RSM,* микродюйм |

№ по SPI |

RSM,* микродюйм |

|

A-1 |

0…1,0 (0…0,025) |

B-1 |

2,0…3,0 (0,05…0,075) |

C-1 |

10,0…12,0 (0,25…0,3) |

D-1 |

10,0…12,0 (0,25…0,3) |

|

A-2 |

1,0…2,0 (0,025…0,05) |

B-2 |

4,0…5,0 (0,1…0,125) |

C-2 |

25,0…28,0 (0,63…0,7) |

D-2 |

26,0…32,0 (0,63…0,8) |

|

A-3 |

2,0…3,0 (0,05…0,075) |

B-3 |

9,0…10,0 (0,23…0,25) |

C-3 |

38,0…42,0 (0,95…1,05) |

D-3 |

190,0…230,0 (4,8…5,8) |

|

* В скобках приведены примерные значения в мкм |

![]()