![]()

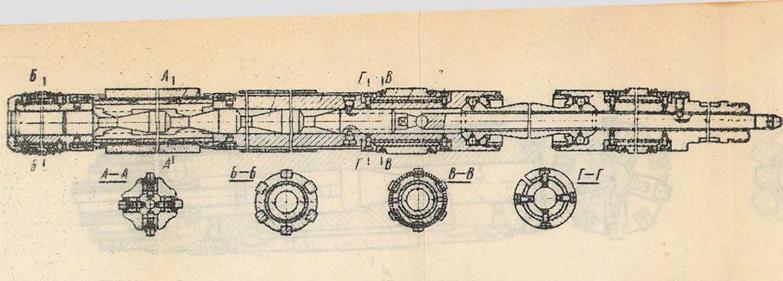

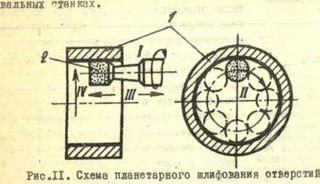

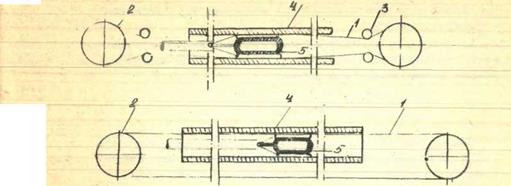

![]() Особенностью рассматриваемого вида шлифования является планетарное движение круга-Дрис. И). В процессе обработки заготовка I остается неподвижной, а шлифовальный круг 2 вращается вокруг своей оси со скоростью 35-50 м/с (главное движение) и вокруг оси обрабатываемой поверхности со скоростью 40-60 м/мин (движение круговой подачи). Продольная подача и поперечное врезание на глубину L также осуществляется кругом. Врезание на глубину 0,008-0,05 мм осуществляется на двойной ход круга.

Особенностью рассматриваемого вида шлифования является планетарное движение круга-Дрис. И). В процессе обработки заготовка I остается неподвижной, а шлифовальный круг 2 вращается вокруг своей оси со скоростью 35-50 м/с (главное движение) и вокруг оси обрабатываемой поверхности со скоростью 40-60 м/мин (движение круговой подачи). Продольная подача и поперечное врезание на глубину L также осуществляется кругом. Врезание на глубину 0,008-0,05 мм осуществляется на двойной ход круга.

Планетарное шлифование применяется преимущественно для o<$jpa~ боткн крупногабаритных и тяжелых деталей сложной формы, закрепление которых на вращающихся шпинделях затруднено или невозможно. Обрабатывают главным образом цилиндрические отверстия относительно большого диаметра, однако возможна и обработка наружных цилиндрических поверхностей, шлифование которых невозможно на круглошли^о-

|

|

|

|

|

|

|

![]()

![]()

подачей C0I. В качестве последней применяют масляные эмульсии, суль — фофрезол, нитрит натрия, содовый раствор, чистую воду и др. Применяют также С0І с добавлением поворхноетно-активныж веществ,

зивные ленты. Они выпускаются водо — и маслостойкими на тканевой, цеженой^- йййлошвой^ бумажной^ комбинированной и другой основе. йед — ты могут быть цельными (басвовншга) и клееными. Преимущественное распространение получили лвнты, и§готлвливаемыепутвм последонатель — ки. Для указа нлшс целей разработаны технология, оборудование и оснастка, В зависимости от размеров обрабатываемых заготовок и оборудования ленты изготавливают шириной от 10 до 3000 мм и длиною от 500 до 25000 мм и более.

Абразивные ленты могут быть одно — к многослойными (во количеству слоев абразивных^зерен), В качестве связующих веществ, закрепляющих абразив на основе, используется клей, жидкое стекло, синтетические смолы и др. Толщина абразивного слоя составляет от 0,5-1 мм до 3-8 мм. По мере затупления и засаливания абразивные ленты подвергаются правка и очистке с помощью металлических щеток. Производительность, точность й качество поверхности при ленточном шлифовании зависят* от тонетрукцйи и материала (упругих свойств) контактных элементов (роликов и опор). Их изготавливают из алюминия, стал войлока, резины, кожи, ткани, текстолита и других материалов. Кон. тактные элементы могут быть изготовлены также в виде резиновых ка мер, заполняемых воздухом или жидкостью.

Ленточное шлифование сочетает преимущества круглого, бесцентрового, плоского и фасонного шлифования. Наиболее заметны преимущества ленточного шлифования при обработке. изделий сложной формы, больших размеров, из вяаких. и мягких материалов, вызывающих быстрое засаливание обычных шлифовальных кругов (титан и его сплавы, алюминий, медь и их сплавы и др.). Это предопределило икротов использование метода в авиационной промышленности, а затем он нашел применение в различных отраслях маииностроеття. Его чаще применяют дл> выполнения получистового, чистового и отделочного пшифоваввя при съеме сравнительно неболывих припусков. ДОСТИт*явМЯЯ точность деталей простой формы — до 0,01 мм, крупногабаритных сложной формы — до " 0,1 мм. Шероховатость поверхности может достигать Ве

личина снимаемого припуска составляет 0,05-0,8 мм и более. Жевточ — ное шлифование рекомендуется — применять и в тех случаях, когда осо-

бенио недопустимо образование лрвжогов. Большая протяженность рабочей поверхности ленты, возможность более длительного прохождения ёе вне рабочей зоны, периодическая встряска, хорошая вентилируе — мо. сть способствуют снижении температуры в зоне обработки и исключению прижогов.

Как уже отмечалось выше, существует несколько разновидностей (раэлвчных схем) левточного ылифованин; Шлифование свободной лептой применяет при выполнении зачастных и шлифовально-полировальных работ (вачиотка литья, преимущественно цветного), удаление облоя. прата, адиФовавие и полирование фасонных наружных поверхностей.

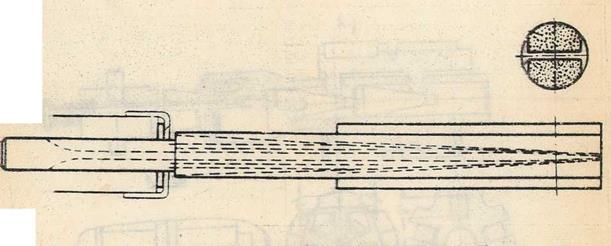

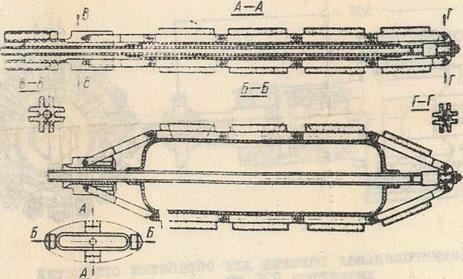

Использование плоской опоры обеспечивает производительную обработку плоских поверхностей (см. рис.12,б). Схема, представленная на рис.13,применяется для обработки внутренних поверхностей деталей типа фильер и т. п. До схеме, показанной на рис.14» осуществляется обработка внутренней поверхности труб большой длины, например, обработка отверстия порейенного оечения лонжерона лопасти вертолета. Ленточное шлифование широко * применяется при обработке спинки и корыта лопаток турбин (рис.15), наружных поверхностей большой длины. постоянного и переменного сечения.

Использование плоской опоры обеспечивает производительную обработку плоских поверхностей (см. рис.12,б). Схема, представленная на рис.13,применяется для обработки внутренних поверхностей деталей типа фильер и т. п. До схеме, показанной на рис.14» осуществляется обработка внутренней поверхности труб большой длины, например, обработка отверстия порейенного оечения лонжерона лопасти вертолета. Ленточное шлифование широко * применяется при обработке спинки и корыта лопаток турбин (рис.15), наружных поверхностей большой длины. постоянного и переменного сечения.

Риз.14. Схема обработки абразивными лентми. jjaz. tE0j3EHi_ _ поверхностей труб большой длины (1-5- см. подпись к рис.12)

Ленточное шлифование находит применение при различных типах производства! единичном, серийном, массовом. Наибольшее распространение оно получило в условиях серийного производству К основным технико — ‘

Ленточное шлифование находит применение при различных типах производства! единичном, серийном, массовом. Наибольшее распространение оно получило в условиях серийного производству К основным технико — ‘

экономическим преимуществам ленточного шлифования следует отнести: широкую универсальность; высокую производительность; высокую стабильность процесса (постоянство скорости или-

фования до полного ивнооа Рис.15. Схема обработки абразив-

ленты); широкий диапавон ними лентами корыта лопаток турбины

„ (I, 4, 5 — см. подпись к рис.12)

регулирования основных па — ‘ * *

ракетров процесса (скорости давления). Большая площадь контакта ленты с обрабатываемой поверхностью способствует увеличению количества одновременно работающих верен, уменьшению теплообразование и прижогов обрабатываемой поверхности. Образующаяся при шлифовании лентой тепг лота рассеивается быстрее, чем при обработке кругами, что, помимо повышения качества, позволяет дополнительно увеличить режимы и производительность процесса. Ленты, обладая большой элас-

точностью, могут обрабатывать сложные криволинейные поверхности; при ленточной шлифовании исключается необходимость балансировки и правки инструмента.

Благодаря вышепервчисленчыыпреиыуществам, ленточное шлифование в настоящее время является перспективным и высокоэффективным методом up омелу ТОЧНОЙ 1 GKOfiqa тельной о о р& бот км деталей.

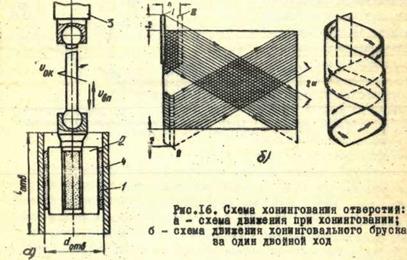

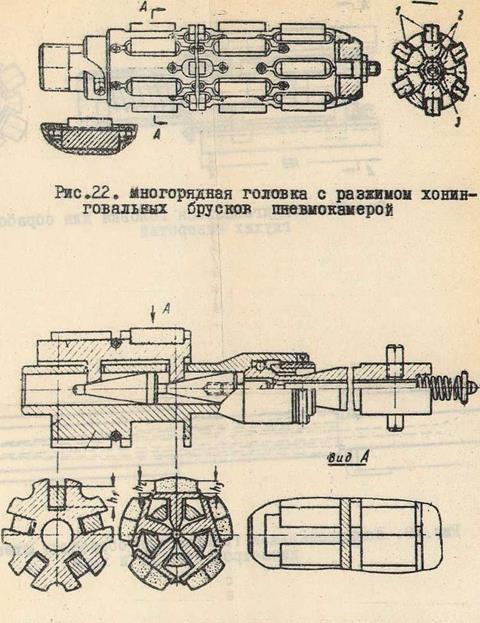

Хонингование — метод окончательной обработки преимущественно гладких отверстий абравивныыи брусками специального инструмента — хонинговальной головки. Его сущность состоит в снятии припуска брусками I хонинговальной головки 2, связанной^со шпинделем стайка 3 шарнирно или жестко и совершающей вращательное движение вокруг оси детали 4 (а иногда и особое колебательное). В результате такого сочетания движений абразивные бруски движутся по винтовым линиям, как показано на рис.16. Хонингование является процессом мнкро — резания (царапания) обрабатываемой поверхности болыим количеством абразивных зерен, беспорядочно расположенных на рабочей поверхности брусков. Абразивные зерна обеспечивают ореэанив большого количества тонких стружек. Псоттесс микрореэвния происходит в ревуль-

|

|

тете внедрения контактирующего выступа абразивного гарна в граничный слой обрабатываемого материал». Так кшгу-реальянх: аор&- явмыхлфен^ вершины на абсолютно острые, а скруглены по некоторому радиусу, наряду со срезанием частиц металла относительно острыми зернами имеет место вытеснение его в стороны и многократное пластическое цёредеформироваше, приводящее в конечном итоге также к нарушению (выкрашивание) граничного слоя.

В процессе хонингования абразивные бруски снимают припуск ев диаметр от 0,01.до I мм и более. Бри этом удаляются как гребешки микронеровностей, так и основной металл. Процесс сопровождается обильной подачей СО! в эону аикрорезания» чем обеспечивается удаление продуктов износа из пор абразивных брусков и с обрабатываемой поверхности. В качестве СО! применяют керосин чистый или с добавкой масла. Значительно реже используются некоторые эмульсии. Б процессе обрабатіш абразивные бруски выходят не отверстия на некоторую величину^, называемую перебегом, что необходимо для обеспечения правильной геометрической: ^орма обрабатываемого отверстия и равномерного ивноса брусков. . —

Направительное установление величины tn ведет к образованию конусности, бочкообразности или корсетноети отверстия. Угол сетки двух риоок определяется отношением скоростей вращательного и воавратно-поступательного движения головки: tgx — fa. О целью кск — люченйя прохождения абразивных брусков (н их зерен} по пройденной ранее траектории брускам дабптя перекрытие (сдвиг в окружном направлении бруска в конце дя«#їкщз хода).

Основными параметрами процесса являются окружная Vo и возвратно-поступательная скорость движения головки, величина радиальной подачи брусков (или удельное давление), а также их зернистость. V0 в зависимости от характеристики обрабатываемого материала и точности обработки может изменяться от 10-15 до 100-120 м/ммв Большие значения Vo приемлемы при обработке относительно хрупких материалов невысокой прочности (чугуна, некоторых марок бронзы и латуни, алюминиевых сплавов)! при обработке’сталей & обычно не превыаэет 20-35 м/мин. Скорость воавратпо-поступательного движения при хояинговавин Р&тограничававтсп коьструктивнымн возможностями станка и изменяется от 1-2 до 15-20 м/мин.

Съем металла характеризуется уравнением

Скорости двнжеаня хоажигожальной ройовки олределяютсчто

Радиальная подача абразивных брусков может осуществляться с постоянным прижимом при определенном удельном давлении р или в виде жесткой подачи р с регулируемой скорость». Увеличение удельного давления или скорости радиальной подачи повышает интенсивность съема металла, что приводит к увеличению шероховатости. Удельное давление может наманяться от 2-Ю5 до І4*іс£ На, а величина Вр — от 0,1-0,3 до 2,5-3,2 мкы/об головки. Зернистость абразивных брусков для хонингования изменяется в пределах МІ4-І6 и обычно не превышает 16. Для съема повышенных припусков могут быть применены бруски с большой зернистостью 25г63 и более. При хонинговании наряду с абразивными применяют бруски алмазные и эльборные. С увеличением размеров зерен съем металла возрастает, а шероховатость увеличивается.

Важное значение при хонинговании имеет С01, обеспечивающая удаление продуктов износа абразивных брусков и металла из рабочей зоны и нормальное протекание процеоса микрорезания. В качестве СОХ преимущественно используется керосин (для предварительного хонингования) или керосин с добавлением 10-15% индустриального масла.

Хонингование предназначено в основном для окончательной обработки гладких цилиндрических отверстий диаметром от 3-5 до 500800 мм различной длины.

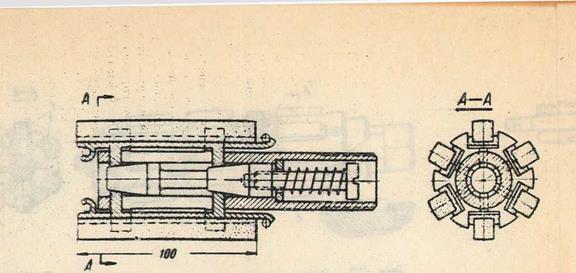

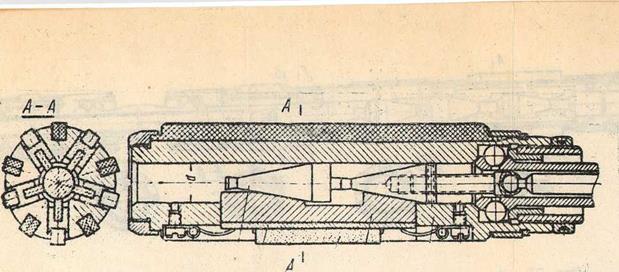

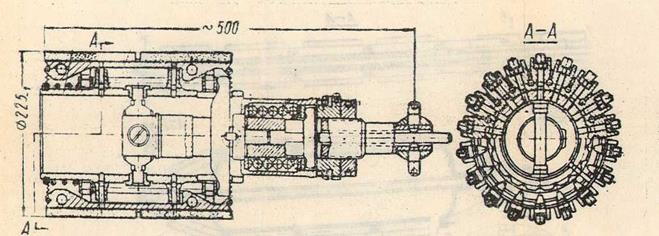

При использовании специальных конструкций хонинговальных головок (рве.17-24) хонингуют конусные, шлицевые, прерывистые отверстия. Встречаются сообщения о хонинговании отверстий диаметром 0,3 мм*

|

|

|

|

Рис.18* Хонинговальная головка для обоаботки отверстий диаметром 40-50 іш |

|

Рис.20. Хонинговальная головка для обработки отверстий диаметром 225 мм |

|

|

|

|

|

|

Величина снимаемого припуска обычно колеблется в предела^ 0,050,5 мм на диаметр. Лри съеме повышенных припусков (силовом хонам говании] эта величина может достигать I мм и более. Достигаемая точность 1—3—II класс и выше; шероховатость Глу

бина деформированного слоя обычно не превышает 10-20 мкы. При хонинговании на обработанной поверхности образуется характерная пе — урекрещиващаяся сетка рисок (следов обработки), обеспечивавшая ей хорошие маслоудерживэщие свойства.

Основное время при хонинговании может быть определено по фор

К обычному хонингованию относятся также следующие способы обработки: осциллирующее хонингование,, при котором хонинговальной головке помимо возвратно-поступательного сообщается осевое колебательное движение до 500-800 кол/шш и более, что обеспечивает более интенсивную обработку; хонингование без подачи C0I — такла — зываемое сухое хонингование; электрическое хонингование, характеризуемое дополнением механического съема металла электрохимическим; наружное хонингование. Применение перечисленных способов обработки в провзводстве весьма ограничено. Хонингование осуществляется на универсальных и специальных хонинговальных станках инструментом в виде хонинговальной гововки с комплектом брусков от I до К і 5олее (в зависимости от диаметра обрабатываемого отверстия).

Хонингование применяется преимущественно в условиях массового и серийного производства. В отдельных случаях его применяют и в ’ условиях единичного производства, а также при ремонте поршневых двигателей и других изделий. Этим видом шлифования в основном обрабатываются детали типа гильз, цилиндров, втулок, колец подшипников, шестерен, цилиндрических направляющих и т. п.

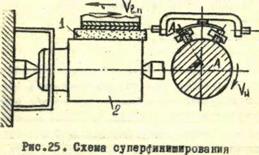

Суїшрфиниа — метод отделочной обработки преимущественно наружных цилиндрических и конических поверхностей колеблющимися а ‘ — раэиввыни (алмазными) брусками.

Основными видами движения процесса суперфиниширования (рае,25Д являются следующие: главное — колебания брусков I в осевом направлении, движение круговой подачи изделия 2 (скорость вращения изделия j) и возвратно-поступательное движение брусков (скорость Убг,)* Этот метод является основным средством предупреждения так называемого брмнмлирования в подшипниках качения (образование отпечатков тел качения на беговых дорожках колец в период транспортирования или хранения вновь изготовленных изделий с подпиши капп качения), .

|

|

Основой процесса является срезание и сглаживание шероховатости обрабатываемой поверхности абразивными зернами колеблющихся брусков. При этом кинематика процесса создает условия, при которых исключается прохождение каждого отдельного зерна по одному пути. При постоянных исходных параметрах процесс протекает с затуханием к концу цикла. Последовательность изменения (уменьшения) шероховатости при суперфинишировании показана на ряс.26. В начале процесса при наличии относительно больших и острых ipe — бешков чикрон&ровностей площадь контактирования абразивных брусков с поверхностью детали незначительна, а удельное давление наибольшее. Вследствие этого масляная пленка легко продавливается абразивными зернами колеблющихся брусков, и процесс срезания

альных супорфинишных головок, которце могут быть гидравлическими, ревматическими, электромагнитными.

К разновадвести рассмотренного процесса можно отнести размерный

супнрфинии, о котором упоминалось выше, и суперФйвиш внутренние поверхностей «Наибольшее применение находит суперфинив в условиях массового серийного производства для окончательной обработки поверхностей с целью снижения шероховатого, В качестве примеров обрабатываемых деталей можно назвать коленчатые валы двигателей, кольца и ролики подшипников качения, штоки шасси самолетов и др. Процесс характери — вуется высокой производительностью. Машинное время обычно не пре — вьяает I мин.