Одним из эффективных технологических приемов повышения качества наплавленного металла является проковка наплавленного валика. Разработана технология автоматической износостойкой наплавки деталей порошковой проволокой в среде углекислого газа с проковкой наносимого валика наплавленного

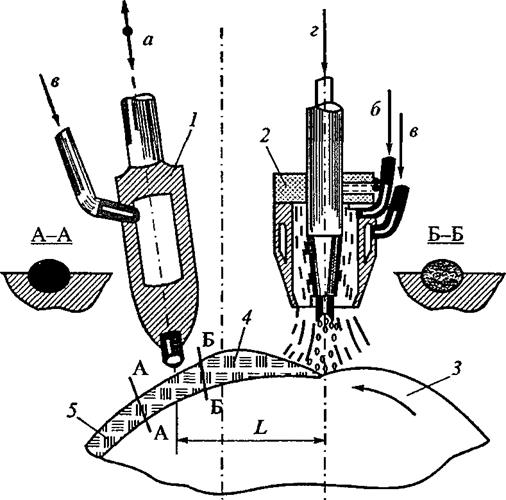

металла вблизи сварочной ванны (рис. 5.6). За сварочной дугой на определенном расстоянии L от наплавочной проволоки перемещается механический или пневматический молоток, проковывающий наплавленный валик.

В установке для наплавки тел вращения в среде углекислого газа с проковкой валика вблизи сварочной ванны использована автоматическая наплавочная головка А-384 с вращателем Т-25. Для подвода углекислого газа применена малогабаритная горелка с водяным проточным охлаждением, укрепленная на мундштуке наплавочной головки. Проковка шва осуществляется пневматической пульсаци — онной машиной И-125. В качестве инструмента для проковки используется специальное зубило с впаянным наконечником из твердого сплава. Молоток пульсатора укреплен на специальном суппорте,

|

Рис. 5.6. Схема наплавки в среде защитного газа с проковкой валика вблизи сварочной ванны: а — направление удара молотка; б — подача углекислого газа; в — подача охлаждающей воды; г — подача наплавочной проволоки; 1 — механический или пневматический молоток; 2 — горелка наплавочного автомата; 3 — деталь; 4 — наплавленный валик; 5 — упрочненный наплавленный валик |

позволяющем производить настройку положения зубила по отношению к наплавочной проволоке и нанесенному валику по трем взаимно перпендикулярным осям.

Суппорт прикреплен к салазкам головки А-384. При использовании в качестве молотка пульсационной машины И-125 невозможно регулирование в широких пределах частоты и энергии удара, поэтому более удобными в этом отношении являются механические молотки.

Отимальные режимы наплавки в среде углекислого газа с проковкой нанесенного валика вблизи сварочной ванны, при использовании проволоки марки ПП-ЗХ2В8ГТ диаметром 2,6 мм, следующие:

—  сварочный ток

сварочный ток

— напряжение на дуге

— скорость наплавки

— шаг наплавки

— вылет электрода

— смещение электрода с зенита

— расход углекислого газа

— расстояние зубила от оси электрода

— расстояние зубила от поверхности изделия 8 мм;

— частота ударов 700 мин-1;

— работа одиночного удара 9,8 Дж.

Наплавку в 3…4 слоя производят после предварительного подогрева основного металла. Наплавленное изделие помещают в утепленный короб для медленного охлаждения.

Проковка приводит к измельчению структуры, уплотнению шва, уменьшению внутренних напряжений, повышению износостойкости. Проковка наплавленного валика — весьма эффективное средство снижения склонности к образованию горячих трещин. При наплавке в среде углекислого газа проволокой ПП-ЗХ2В8ГТ с проковкой валика трещины в наплавленном металле устраняются при подогреве основного металла до 200…250 °С, твердость металла в этом случае HRC 42…46.

Температура образования горячих трещин при дуговой наплавке сталей типа ЗХ2В8 лежит в пределах 1250…1400 °С и область раскрытия трещин располагается на некотором удалении от сварочной ванны. Например, при режиме, указанном выше, горячие трещины

раскрываются на расстоянии более 28…30 мм от оси наплавочной проволоки. Проковка валика вблизи сварочной ванны (до раскрытия горячих трещин) значительно снижает внутренние растягивающие напряжения. Зарождающиеся трещины при этом заковываются, и в результате склонность наплавленных валиков к образованию горячих трещин снижается.

Из рис. 5.7 видно, что проковка валика на расстоянии более 40 мм снижает твердость наплавленного металла больше, чем ближе место г ковки к концу сварочной ван.. Проковка валика на расстоянии более 60 мм увеличивает твердость вследствие наклепа наплавленного металла. Склонность наплавленного металла к образованию трещин (особенно в зоне термического влияния) в этом случае возрастает. Проковка валика за зоной раскрытия горячих трещин не устраняет, а наоборот, способствует их раскрытию, хотя структура валиков измельчается и внутренние напряжения уменьшаются. При указанном выше режиме проковка валика на расстоянии от наплавочной проволоки более 60…70 мм способствует раскрытию горячих трещин.

Из рис. 5.7 видно, что проковка валика на расстоянии более 40 мм снижает твердость наплавленного металла больше, чем ближе место г ковки к концу сварочной ван.. Проковка валика на расстоянии более 60 мм увеличивает твердость вследствие наклепа наплавленного металла. Склонность наплавленного металла к образованию трещин (особенно в зоне термического влияния) в этом случае возрастает. Проковка валика за зоной раскрытия горячих трещин не устраняет, а наоборот, способствует их раскрытию, хотя структура валиков измельчается и внутренние напряжения уменьшаются. При указанном выше режиме проковка валика на расстоянии от наплавочной проволоки более 60…70 мм способствует раскрытию горячих трещин.

Таким образом, при наплавке стали типа ЗХ2В8 в среде углекислого газа существует определенная область протяженностью (при указанном режиме) около 6…12 мм, в которой проковка валика является наиболее эффективной.

Наплавка в среде защитных газов с проковкой валика вблизи сварочной ванны рекомендуется для ликвидации горячих трещин. Проковка валика особенно эффективна при наплавке аустенитными сталями.