При наплавке деталей в среде защитных газов широко применяется проволока марок: Св-12ГС, Св-08Г2С, Х13, Х17, Св-06Х19НТ, Св-18ХМА и др. Для наплавки цилиндрических поверхностей деталей из сталей марок 45, ЗО, 40Х и др. при требуемой твердости не выше НВЗОО следует применять проволоку Нп-30ХГС, а для получения твердости HRC50…55 применяют проволоку Св-10Х13 или Нп-2Х13.

Преимущества наплавки в среде защитных газов: меньшая зона термического влияния, достаточная защита наплавленного металла от азота и кислорода, высокая производительность процесса наплавки. Качество наплавки ниже наплавки под флюсом, но выше качества вибродуговой наплавки. При наплавке в среде защитных газов наблюдается сильное разбрызгивание металла, трудно получить гладкую поверхность. В этом случае делают большой припуск на последующую механическую обработку, что связано с потерями металла на стружку и с отвлечением на эту работу металлорежущих станков.

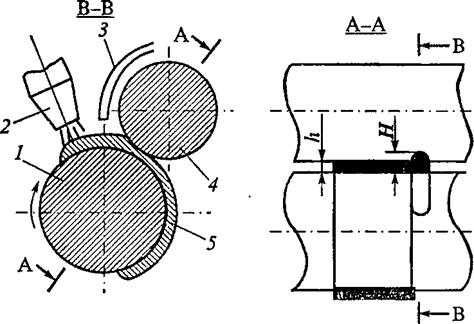

Ю. А. Корытовым разработан метод ремонта деталей, заключающийся в сочетании наплавки в среде защитных газов и пластического формообразования (рис. 5.4). При этом одновременно решаются две задачи:

— образуется поверхность заданного профиля с определенным классом шероховатости;

— упрочняется наплавленный металл, повышается его износостойкость.

|

Рис. 5.4. Процесс наплавки в среде защитного газа и формообразования поверхности детали |

Приспособление для накатки укрепляется на станине токарного станка. Деталь 1 (см. рис. 5.4) крепится в планшайбе и в центре задней бабки токарного станка, газоэлектрическая горелка 2 закрепляется на суппорте станка. Накатной ролик 4 при наладке и регулировке можно перемещать в вертикальной плоскости по направляющим сварных колонн и фиксировать двумя гайками, а в горизонтальной плоскости — по направляющему пазу в опоре. Накатной ролик вращается на шариковых подшипниках и может быть легко вынут из державки вместе с осью. Козырек 3 защищает ролик от брызг расплавленного металла. Форма накатного ролика определяется формой поверхности восстанавливаемой детали. Ролик изготавливается из штамповой стали, во время работы может охлаждаться проточной водой. Шероховатость поверхности рабочей части ролика должна соответствовать 7…8 классу, твердость HRC 62.

Накатной ролик подводится к наплавляемой поверхности детали так, чтобы размер от оси детали до рабочей поверхности ролика соответствовал альбомному и фиксировался в таком положении. В зазор между деталью и роликом наплавочный автомат, перемещаемый вдоль детали, подает наплавленный металл 5 высотой Я, которая может быть переменной в некоторых пределах. При вращении детали наплавленный металл попадает в зев накатного ролика и обжимается. В результате этого получается ровный наплавленный слой с заранее заданной толщиной. Теплота, получаемая от сварочной дуги, и давление ролика используются одновременно для пластического формообразования и ТМО наплавленного металла. Температура деформации регулируется расстоянием между электродом и роликом и лежит в интервале температур начала и конца горячей обработки металлов давлением.

При восстановлении деталей большой длины наплавкой с накаткой роликом необходимо использовать люнет во избежание прогиба и коробления детали, что является существенным недостатком однороликового приспособления.

Оптимальный режим наплавки с накаткой роликом применительно к деталям диаметром 30…50 мм из стали марки 45 для восстановления в среде углекислого газа (почти не изменяется при наплавке в среде аргона и азота) следующий:

— сила тока 180…220 А;

— напряжение сварочной дуги 21…22 В;

— скорость подачи проволоки 79 м/ч;

— шаг наплавки 3,0 мм/об детали;

— вылет проволоки из мундштука 20 мм;

— смещение с зенита 11 мм.

В качестве присадочного материала использовались проволоки диаметром 2 мм (в среде углекислого газа — марка Св-08ГС, в среде аргона — Св-08 и Св-08ГС, в среде азота — Св-08).

Режим накатки для получения ровной цилиндрической поверхности при наплавке в среде углекислого газа (высота наплавленного металла Н = 3,5 мм, высота наплавленного металла после накатки h = 3 мм):

— расстояние от сварочной дуги до зоны деформации 20…25 мм;

— температура металла при деформации 750…850 °С;

— усилие деформации при формообразовании 9…10 кН;

— радиус накатного ролика, определяемый из условия деформации наплавленного металла на глубину до 3 мм, рекомендуется назначать в пределах 20…50 мм;

— длина накатного ролика равна длине наплавляемой поверхности детали.

В результате пластического формообразования непосредственно в процессе наплавки получается гладкая поверхность, характеризуемая 3…5 классом шероховатости. Одновременно с формообразованием происходит термомеханическое упрочнение поверхности, в результате которого улучшается макро — и микроструктура наплавленного металла. Так, например, детали из стали марки 45, наплавленные в среде углекислого газа, после точения и после накатки роликом имеют одинаковую феррито-перлитную структуру; различие состоит в величине зерен и их ориентации. У деталей, наплавленных без накатки, наблюдается более крупное зерно и неравномерное распределение структурных составляющих. Деформирование роликом приводит к образованию в наплавленном металле текстуры деформации и размельчению зерен.

Основным дефектом при наплавке в среде углекислого газа и азота являются поры и трещины, появляющиеся при выделении из металла газов. В результате ТМО они завариваются, если стенки их чисты и не успели покрыться тонким слоем окислов.

На рис. 5.5 приведены кривые распределения микротвердости наплавленного металла в поверхностном слое толщиной 1,2 мм.

Кривая 1 показывает усредненную микротвердость металла, наплавленного в среде углекислого газа и обработанного точением, кривая 2—после ТМО роликом. Толщина зоны термического влияния (ЗТВ) у обоих образцов была одинакова — 2 мм. Как видно из гра-

фика, в результате упрочнения металла после накатки роликом микротвердость (Н) повышается. Разброс значений микротвердости у наплавленных образцов без ТМО (кривая /) почти в пять раз больше, чем после накатки. Накатной ролик необходимо охлаждать. Если его не охлаждать, то он будет оказывать на металл отжигающее действие. Это проявляется в увеличении зерна (ЗТВ) и уменьшении твердости наплавки.

Детали, наплавленные в среде углекислого газа, аргона и азота, после накатки роликом обладают достаточно высокой прочностью сцепления наплавки с основным металлом.

Результаты испытания на изнашивание, проводимые на машине трения МИ, показали, что износостойкость деталей, наплавленных в среде углекислого газа и азота с обкаткой роликом, повышается на 40 % по сравнению с деталями, наплавленными и обработанными на токарных станках. Износостойкость деталей после наплавки в аргоне и накатки почти такая же, как у наплавленных без накатки. Результаты испытаний деталей на усталость при изгибе показали повышение (незначительное) усталостной прочности у деталей, наплавленных с ТМО роликом. Долговечность деталей, восстановленных наплавкой в среде защитных газов с ТМО, повышается на 40 %.