Упрочнение деталей в процессе их наплавки

вибродуговым способом

Локальный нагрев детали при вибродуговой наплавке до температур, лежащих выше линии солидуса, а затем чрезвычайно быстрое охлаждение жидкостью приводят к образованию закалочных структур с повышенной и неоднородной по длине детали твердостью. Это приводит к появлению большого количества пор, раковин, а также макро — и микротрещин как в наплавке, так и в зоне термического влияния. Все это способствует снижению усталостной прочности восстанавленных деталей на 40…50 %.

Для повышения прочности Э. Л. Левиным, И. С. Синяговским и Г. С. Трофимовым разработана технология вибродуговой наплавки с термомеханической обработкой (ТМО). Металл подвергается ТМО статическим или динамическим нагружением. Этот способ заключается в комбинированном воздействии на наплавленный металл горячей пластической деформации и термического упрочнения (быстрого охлаждения жидкостью).

Для повышения прочности Э. Л. Левиным, И. С. Синяговским и Г. С. Трофимовым разработана технология вибродуговой наплавки с термомеханической обработкой (ТМО). Металл подвергается ТМО статическим или динамическим нагружением. Этот способ заключается в комбинированном воздействии на наплавленный металл горячей пластической деформации и термического упрочнения (быстрого охлаждения жидкостью).

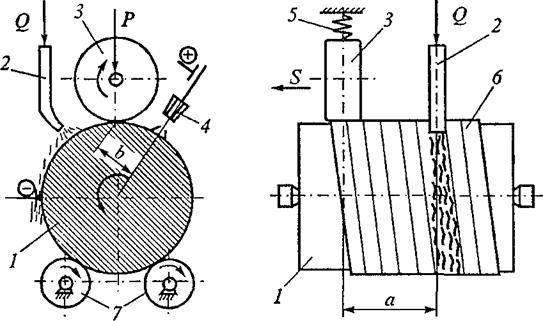

Разработано приспособление для деформирования и охлаждения наплавленного металла (рис. 5.1). Пластическое деформирование осуществляется роликом 5, а ролики 8 поддерживают наплавляемую деталь. Изменяя величину сжатия пружины при помощи ры-

чага 3, можно получить усилие деформации наплавленного слоя до 6 кН. Количеством охлаждающей жидкости, подаваемой через трубку 4, регулируют температуру металла во время деформирования и скорость охлаждения. Температура деформирования зависит также от расстояния между сварочной ванной и зоной деформации.

Приспособление крепится на суппорте токарного станка. Токарный станок выбирают с учетом габаритов деталей, которые закрепляют в его центрах. Станок реконструируют для обеспечения частоты вращения в пределах 2…5 мин"1. Наплавочная головка крепится на суппорте токарного станка. Для вибронаплавки применяют наплавочные головки ГМВК-1, ГМВК-2, КУМА-5, КУМА-5М; УНЖ, ВГ-2 и ВГ-4. Индуктивность цепи зависит от частоты вибрации электрода, напряжения, рода тока и т. п. Индуктивность регулируется включением в цепь сварочного регулятора типа РСТЭ. В цепь, питаемую сварочным генератором постоянного тока, нет необходимости включать дополнительное регулируемое сопротивление из-за высокой индуктивности этих генераторов. Деформирующие ролики диаметром 30 мм и шириной 10 мм изготовляют из сталей марок Р18, ШХ15, У12 и др. и термически обрабатывают до твердости HRC 60.

Термомеханическая обработка состоит из пластического деформирования аустенита и последующей его закалки (рис. 5.2). Для при-

|

Рис. 5.2. Схема пластического деформирования и охлаждения металла, наплавленного вибродуговым способом: 1 — деталь; 2 — трубка для подвода жидкости; 3 — ролик; 4 — мундштук наплавочной вибро головки; 5 — пружина; 6 — наплавленный металл; 7 — поддерживающие ролики |

Дания стали повышенных механических свойств пластическое деформирование является определяющим фактором. Оно позволяет путем изменения температуры, степени и скорости деформирования воздействовать на процессы, от которых зависят микроскопическая и тонкая структура и упругопластические свойства аустенита.

Основные параметры режима ТМО в процессе вибродуговой наплавки следующие.

1. Степень деформации наплавленного металла є, % (или усилие Р> прикладываемое к деформирующему ролику). Степень деформации зависит от усилия накатки и технологической пластичности наплавленного металла. При прочих равных условиях пластичность определяется, главным образом, температурой металла. При понижении температуры для достижения определенной степени деформации необходимо более высокое усилие.

2. Расстояние Ъ (рис. 5.2) от сварочной ванны до зоны деформации. При постоянных остальных параметрах эта величина определяет температуру металла во время деформирования. Температура металла, кроме влияния на технологическую пластичность, во многом определяет интенсивность рекристаллизационных процессов, а следовательно, и величину упрочнения металла.

3. Расход О охлаждающей жидкости, подаваемой на наплавленный и деформированный металл.

4. Схема охлаждения наплавленного металла. Она определяется двумя факторами: местом подвода струи охлаждающей жидкости, ее смещением а от плоскости наплавки (см. рис. 5.2) и тепловым режимом деформирующего ролика.

При ТМО в процессе вибродуговой наплавки имеют место следующие особенности пластической деформации:

— интервал температур начала и конца обработки очень узок (870…750 °С);

— скорость деформации наплавленного металла соответствует скорости наплавки, которая, в свою очередь, обусловлена требованием стабильности процесса наплавки, толщиной слоя и др.

При вибродуговой наплавке с применением ТМО скорость охлаждения наплавленного металла влияет не только на вид деформации (горячая, полугорячая, холодная), но и на характер структурных превращений в металле.

Результаты исследований зависимости твердости и усталостной прочности при повторно-переменном изгибе от схемы подвода ох-

|

Зависимость твердости и усталостной прочности от схемы подвода охлаждающей жидкости

|

лаждающей жидкости (в зону сварочной ванны, со смещением на наплавленную часть детали) показаны в табл. 5.1.

Из таблицы видно, что схема подвода охлаждающей жидкости по второму варианту, обеспечивающая относительно высокую твердость при сравнительно высокой усталостной прочности, была принята оптимальной. При этом одновременно уменьшается количество микротрещин и разброс значений твердости, что свидетельствует о повышении структурной однородности наплавленного слоя. Охлаждение деталей при наплавке осуществлялось 4 %-м раствором кальцинированной соды в воде.

Расстояние от сварочной ванны до зоны деформации b (см. рис. 5.2) оказывает существенное влияние на твердость и предел прочности наплавленного металла. Наилучшие результаты получаются при b — 8..Л2 мм. Оптимальная температура начала формирования наплавленного металла роликом 950…800 °С. Оптимальное количество подачи охлаждающей жидкости 1,5 л/мин.

Одним из главных факторов, обусловливающих структуру и механические свойства деформированного металла, является усилие деформирования Р (см. рис. 5.2), Испытания на усталостную прочность деталей из стали марки 45 диаметром 21 мм при повторно-переменном изгибе по консольной схеме показали, что при оптимальных параметрах процесса наплавки с применением ТМО предел усталостной прочности существенно зависит от усилия деформации (табл. 5.2).

|

Влияние усилия деформации на предел усталостной прочности

|

Для стабильности вибронаплавки и толщины слоя, равной 1,5 мм, проволокой диаметром 1,8 мм с содержанием 0,7 % С, сварочной головкой ГМВК-1 с источником питания (два последовательно соединенных выпрямителя) ВСГ-ЗМ был принят оптимальный режим наплавки:

— напряжение 12., Л4 В;

— сварочный ток 120..Л40 А;

— скорость подачи проволоки 0,9 м/мин;

— амплитуда колебания проволоки 1,5…2,0 мм;

— вылет проволоки из мундштука 10..Л2 мм;

— отношение скорости подачи проволоки и вращения детали 1,8;

— индуктивность 9 витков дросселя РСТЭ-24, при зазоре между неподвижной и подвижной частями магнитопровода 5 мм;

— скорость наплавки 0,7 м/мин;

— продольная подача наплавочной головки 2,8 мм/об;

— угол подхода проволоки к наплавленной поверхности в вертикальной проекции 45°;

— расход охлаждающей жидкости 1,5 л/мин.

Установлены следующие оптимальные параметры ТМО:

— усилие деформирования 2000 Н;

— интервал температур начала и конца обработки давлением

850.. .750 °С;

— расстояние от сварочной ванны до зоны деформации 8…12 мм;

— подача охлаждающей жидкости со стороны противоположной сварочной дуге со смещением в сторону наплавленного слоя на величину а = 0,5-D, где D — диаметр наплавляемой детали, мм.

Результаты испытания износостойкости наплавленного металла при трении скольжения со смазкой (испытания проводились на ма

шине трения МИ) показали О, мг (рис. 5.3), что применение ТМО ведет к некоторому уменьшению износостойкости вследствие снижения средней твердости (табл. 5.3) наплавленного металла на HRC 5…8.

Результаты сравнительных испытаний с термомеханическим упрочнением на оптимальных режимах, приведенные в табл. 5.3, свидетельствуют о высокой эффективности ТМО.

Результаты сравнительных испытаний с термомеханическим упрочнением на оптимальных режимах, приведенные в табл. 5.3, свидетельствуют о высокой эффективности ТМО.

Технологический процесс восстановления и упрочнения деталей машин вибродуговой наплавкой с термомеханической обработкой необходимо разрабатывать отдельно для каждой детали. Первый и последний валики наплавляют без подачи охлаждающей жидкости. Ступенчатые детали наплавляют с конца участка, имеющего меньший диаметр, заканчивают наплавку на галтели без подачи охлаждающей жидкости на деталь и деформирующий ролик.

Таблица 5.3

|

Влияние ТМО на физико-механические свойства металла

* За 100 % принята износостойкость стали марки 45, закаленной ТВЧ. |