Силы резания при шлифовании являются результатом взаимодействия поверхности инструмента с обрабатываемой деталью. При шлифовании различают составляющие силы резания. Эта тангенциальная Pz, нормальная или радиальная Р и осевая или подачи Рх. Наибольшей по величине является Р, отжимающая шлифовальный круг от детали. Большое значение Р по сравнению с Рг объясняется тем, что внедрение зерен круга в обрабатываемый металл затруднено их неправильной геометрической формой и округленными вершинами. Величина Ру при шлифовании холодного металла детали равна Р = (1 …3)7%. Это соотношение тем больше, чем больше поперечная подача и окружная скорость вращения детали.

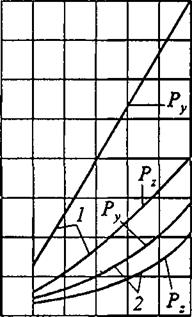

Установлено (рис. 4.38), что введение в зону шлифования наплавленного металла теплоты сварочной дуги способствует снижению сил резания при шлифовании мягкими кругами Рг в 1,8…2,6, а Ру в 2,8…3,5 раза по сравнению с аналогичными параметрами при шлифовании наплавленного металла в холодном состоянии. С увеличением продольной подачи шлифовального круга в диапазоне Sfc — 2,5…5 мм/об детали, регламентируемом режимами наплавки, и глубины шлифования і увеличиваются составляющие Р. и Р. При шлифовании наплавленного металла в холодном состоянии мягкими и среднемягкими кругами Р в 1,8…2,3 раза больше Р_, а при шлифовании его в горячем состоянии — в 1,4…1,8 раза. Силы резания при шлифовании мягкими кругами горячего наплавленного металла в зависимости от / и можно определить по формулам:

Рт =(181,75f-12)exp[(0,2-0,17/)S ],

н К

Р, Н 800

![]()

700 600 500 400

700 600 500 400

300 200 100

Рис. 4.38. Зависимость радиальной Р и тангенциальной Pw составляющих

силы резания от глубины шлифования t наплавленного металла мягкими

{а) и среднемягкими кругами (б):

1 — шлифование холодного наплавленного металла; 2 — шлифование горячего

наплавленного металла

Р = (15,45/ + 93,45) ехр[(0,46/- 0,073)5 ]. у к

При шлифовании наплавленного металла в горячем состоянии по сравнению со шлифованием в холодном состоянии для всех марок мягких кругов удельная производительность процесса шлифования и объем снятого металла в единицу времени увеличиваются, а удельный весовой износ круга уменьшается. Шероховатость поверхности вдоль оси шлифованной детали составляет Rr — 8…10 мкм. Шлифовочные трещины в наплавленном металле, которые образуются при шлифовании в холодном состоянии, отсутствуют.

Качество поверхности детали, наплавленной

с одновременным фрезерованием и шлифованием

Шлифование обработанного фрезой горячего наплавленного металла производили мягкими кругами как в процессе его нанесения, так и после выключения сварочной дуги и отвода фрезы.

Наплавку осуществляли пружинной проволокой второго класса под легированным флюсом на оптимальных режимах. Высота слоя металла, наплавленного без механической обработки, равнялась 1,5 мм. По-

верхностная твердость наплавленного металла HRC 58…62. Перед шлифованием деталь фрезеровали торцовой фрезой. При скорости фрезерования V — 220 м/мин шероховатость поверхности вдоль оси детали Rz = 10…25 мкм. На поверхности детали имеются гребни выступов из — за холостого хода фрезы. У самой поверхности наплавленный металл имеет структуру мелкоигольчатого мартенсита. Микротвердость Я наплавленного и обработанного фрезой металла у поверхности 5,6…8,1, через 0,10 мм от поверхности 3,6…4,3, а еще через 0,10 мм 3,1…3,3.

После обработки фрезой высота наплавленного слоя равнялась 1,0 мм. Шлифование обработанной фрезой поверхности производили кругами 24А25ПМ37К5 со скоростью Fp = 25 м/с, t = 0,4 мм, 5К — 5ф = 3,5 мм/об детали. Температура наплавленного металла в зоне шлифования 600…950 °С.

А. Шлифование начинали после выключения сварочной дуги и отвода фрезы. Следы, оставленные фрезой, после шлифования неостывшего металла устраняются. На поверхности детали, наплавленной с одновременным фрезерованием и шлифованием новым кругом, видны поперечные полоски, расположенные по винтовой линии, на расстоянии друг от друга, равном величине продольной подачи круга. На поверхности имеются продольные риски. Шероховатость поверхности Rz = 8… 10 мкм, Ra = 1,8 мкм. У поверхности наплавленный металл имеет структуру мелкоигольчатого мартенсита с остаточным аустенитом. Далее, по глубине, — структура сорбита с ферритом. В местах наложения валиков друг на друга структура также мелкоигольчатого мартенсита с остаточным аустенитом. Микротвердость Я наплавленного металла у поверхности детали 5,6…8,2.

Характер профиля, величина шероховатости Rr = 8… 10 мкм, Ra= 1,6 мкм и структура металла детали, наплавленной и шлифованной кругом, проработавшим 60 мин, не изменились. Микротвердость Я у поверхности наплавленного и шлифованного слоя 7,1…8,2. Микротрещин и прижогов в поверхностном слое нет. На тех же режимах тот же шлифовальный круг без правок проработал 210 мин. В процессе шлифования зерна абразивного инструмента изнашиваются, и он значительно теряет режущую способность. На уменьшение режущей способности круга, наряду с износом зерна, влияет также заполнение пространства между зернами отходами шлифования (спекшаяся металлическая пыль, продукты износа зерен и связки). В результате обработки таким кругом на поверхности имеются поперечные, расположенные по винтовой линии следы от продольной подачи круга и продольные риски. На поверхности имеются следы вершин выступов (темные пятна). Шероховатость поверхности вдоль оси детали составляет RT — 9 мкм, Ra = !>8 мкм. Микроструктура наплавленного металла не изменилась, она такая же, как и при шлифовании новым кругом. У самого поверхностного слоя — мелкоигольчатый мартенсит с остаточным аустенитом, далее — игольчатый сорбит с ферритом. Микротвердость Н по глубине у поверхностного слоя 5,6…6,7.

Б. Шлифование наплавленного металла в процессе его нанесения на деталь. Процесс шлифования кругом 24А25ПМ37К5 наплавленного металла производили следующим образом. Торец шлифовального круга находился на расстоянии 20 мм от электродной проволоки наплавочного автомата, что давало возможность затвердевшей шлаковой корке и флюсу, минуя шлифовальный круг, стекать вниз и не попадать в зону шлифования. Режим шлифования: V = 25 м/с; t = 0,4 мм; SK = Su = 3,5 мм/об детали. Металл одновременно наплавляли, фрезеровали и шлифовали.

На поверхности обработанной детали имеются риски от шлифовального круга. Поверхность имеет темный цвет с синевой. Шероховатость поверхности R<r = 15… 16 мкм, Ra = 3,2 мкм. Увеличение ІС, в отличие от шлифования в момент выключения сварочной дуги и фрезы, объясняется наличием вибраций детали от ударов зубьев фрезы. Микротвердость и структура наплавленного металла такие же, как и при шлифовании наплавленного металла после выключения сварочной дуги.

В. Шлифование наплавленного металла в холодном состоянии детали (+20 °Q осуществляли кругами той же марки и на тех же режимах, что и при шлифовании горячего наплавленного металла. У деталей, шлифованных новым кругом, на поверхности имеются глубокие риски от зерен шлифовального круга, шероховатость Rr = 8,0 мкм. Структура металла у поверхности — мелкоигольчатый мартенсит. Далее, по глубине наплавленного металла, — мелкоигольчатый мартенсит с остаточным аустенитом. В средней части наплавленного слоя —- игольчатый сорбит с ферритом. В местах наложения валиков друг на друга структура такая же, как в средней части валика. Микротвердость Ну поверхности наплавки 5,2—5,6 далее, через 0,10 мм, 4,4…4,7, еще через 0,10 мм 4,2… 4,6.

После работы шлифовального круга без правки более 80 мин на поверхности детали видны поперечные полосы, расстояние между которыми равно величине продольной подачи круга, продольные выступы и темные пятна (полоски) от прижогов (глубина резания 0,4 мм). Это в результате механической обработки засалившимся кругом. На поверхности детали видны глубокие борозды от зерен шлифовального круга. Шероховатость обработанной поверхности Rz = 14 мкм, Ra = 2,8 мкм. У поверхности структура мелкоигольчатого мартенсита, в средней части наплавленного слоя — игольчатый сорбит, переходящий в сорбитообразный перлит и феррит. Микротвердость Н у самого поверхностного слоя 9,6…10,1, наблюдается наклеп на небольшую глубину. Через 0,1 мм в глубину слоя микротвердостъ Я = 3,6…3,8.

Таким образом, более высокий класс шероховатости поверхности детали и большая стойкость шлифовального круга наблюдаются при обработке горячего наплавленного металла после прекращения горения сварочной дуги и отвода фрезы. Это объясняется уменьшением вибрации детали от фрезы и сварочной дуги.