Наплавка деталей с фрезерованием горячего наплавленного металла.

Деталь диаметром 60 мм наплавляли пружинной проволокой второго класса диаметром 1,8 мм, под легированным флюсом (АН-348А + 2,5 % графита + 2,0 % феррохрома). Режимы наплавки: лд = 3 мтг1; I — 180 А; U = 22 В; Sn = 4 мм/об детали. Горячий наплавленный металл обрабатывали торцовой фрезой диаметром 100 мм с 8 зубьями, оснащенными пластинами из твердого сплава марки Т15К6. Скорость фрезерования наплавленного металла Vp = 94…283 м/мин, глубина резания 0,75 мм.

Наплавленная без фрезерования поверхность детали имеет глубокие впадины и выступы. Замеры на микроскопе МИС-11 показали, что высота неровностей Rr = 450…500 мкм. Поверхность, наплавленная и обработанная фрезой со скоростью Vp ~ 94 м/мин, имеет глубокие следы обработки с Rz = 58…170 мкм. При скорости Vp = 157 м/мин имеются незначительные следы обработки с /С = 12. ..40 мкм. Обработанная со скоростью Ур = 220 и 283 м/мин поверхность имеет R„ = 8… 12 мкм.

Значительная огранка, неровности, волнистость, низкий класс шероховатости приводят к тому, что фрезерование горячего наплавленного металла рекомендуется только для черновых и обдирочных операций при ремонте деталей гусеничного хода дорожных и строительных машин (например, опорные катки и поддерживающие ролики).

Наплавка деталей с фрезерованием и накаткой роликами горячего наплавленного металла. Наплавку цилиндрических деталей диаметром 60 мм из стали марки 45 производили проволоками марок Св-08А, Св-08Г2С, Нп-ЗОХГСА и пружинной второго класса, под флюсом АН-348А и легированным флюсом.

Режимы восстановления цилиндрических деталей при совмещении наплавки, обработки фрезой и ППД роликом в одной технологической операции приведены в табл. 4.1.

|

Таблица 4.1 Режимы наплавки, фрезерования и накатки роликом деталей

|

При наплавке деталей под легирующим флюсом поверхности более ровные, имеют лучшее сплавление валиков, меньшие по величине впадины и выступы, чем при наплавке деталей под флюсом АН-348А. Поверхность, обработанная фрезой в горячем состоянии, имеет высоту неровностей профиля Rz = 8…12 мкм, Ra — 1,6 мкм. При накатке

роликом горячего наплавленного металла, предварительно обработанного фрезой, нанесенного проволоками марок Св-08А, Св-08Г2С, Нп-ЗОХГСА и пружинной проволокой второго класса под флюсом АН-348А и АН-348А, легированного графитом и феррохромом с усилием на ролик 5 кН, шероховатость соответствует 5…6 классу а при накатке с усилием 10 кН — 7…8 классу.

На рис. 4.27 показаны диаграммы поверхностной твердости наплавленного металла деталей, обработанных торцовой фрезой и накатанных роликом. Наибольший прирост поверхностной твердости наблюдается при наплавке под флюсом АН-348А (рис. 4.27, а). При

|

а

наплавке проволокой Св-08Г2С с обработкой фрезой и накаткой роликом с усилием 5 кН твердость увеличивается на 58 %, а с усилием 10 кН — на 78 %.

У деталей, наплавленных проволокой Нп-30ХГСА, при обработке фрезой и накатке роликом с такими же усилиями твердость увеличивается соответственно на 44 и 52 %, а пружинной проволокой второго класса — соответственно на 36 и 50 %. Чем меньше исходная твердость наплавленного металла, тем больше ее прирост при упрочняющей обработке горячего наплавленного металла. При наплавке деталей под легированным флюсом проволоками Св-08А, Св-08Г2С и пружинной проволокой второго класса (рис. 4.27, б) увеличение поверхностной твердости после обработки фрезной инакатки роликом незначительно (4..Л4,6 %). У деталей, наплавленных проволокой Нп-ЗОХГСА, обработанных фрезой и упрочненных роликом с усилием 5 кН, прирост твердости составляет 32,5 % и 38 % с усилием 10 кН.

В табл. 4.2 приведены значения поверхностной твердости, микротвердости по глубине, пластичности и прочности металла, наплавленного различными проволоками и флюсами с обработкой фрезой и накаткой роликом с различными усилиями. Большой прирост микротвердости по глубине наплавленного слоя наблюдается при наплавке под флюсом АН-348А, меньший — при наплавке под легированным флюсом. При наплавке под легированным флюсом твердость наплавленного металла повышается незначительно, а пластичность с увеличением усилия накатки возрастает (табл. 4.2).

|

Таблица 4.2 Механические свойства поверхностных слоев деталей, наплавленных, обработанных торцовой фрезой и накатанных роликом с различными усилиями

11 — 7736 |

|

Наплавочная проволока и флюс |

Усилие накатки, кН |

Твер- дость, HRC |

Микротвердость Я по глубине наплавленного металла |

Пла- стич- ность 5, % |

Проч ность О*, МПа |

|||

|

0,01 мм |

0,1 мм |

по середине слоя |

у зоны сплавления |

|||||

|

Св~08Г2С. АН-348А |

0 |

19…25 |

3,45…3,75 |

3,45…3,8 |

3,45…3,74 |

2,45…2,8 |

9,4 |

704 |

|

5 |

28…32 |

3,8…4,25 |

3,75…4,2 |

3,5…3,75 |

2,68…2,9 |

8,5 |

960 |

|

|

10 |

33…36 |

3,9…4,3 |

3,75…4,2 |

3,5…3,75 |

2,68…2,9 |

7,7 |

1104 |

|

|

Св-08Г2С АН-348А легиров. |

0 |

56…57 |

5,4…5,56 |

5,1…5,2 |

4,4…5,0 |

4,05…4,4 |

3,2 |

1792 |

|

5 |

58…59 |

5,56…6,17 |

5,56…6,17 |

5,19…5,56 |

5,0…5,56 |

3,8 |

1872 |

|

|

10 |

60…61 |

6,0…6,45 |

6,15…6,65 |

5,96…6,99 |

6,5…7,2 |

4,1 |

1936 |

|

|

Нп- 30ХГСА, АН-348А |

0 |

26…28 |

2,25…2,3 |

2,2…2,3 |

2,2…2,3 |

2,2…2,3 |

11,7 |

864 |

|

5 |

28…32 |

2,8… 2,95 |

2,5…2,7 |

2,36…2,45 |

2,36…2,8 |

8,4 |

960 |

|

|

10 |

32…35 |

2,8.. .2,9 |

2,55…2,7 |

2,55…2,7 |

2,5…2,6 |

5,3 |

1072 |

|

|

Нп- 30ХГСА, АН-348А легиров. |

0 |

40…43 |

3,25… 3,6 |

3,14…3,73 |

3,8…4,86 |

5,56…6,6 |

4,0 |

1328 |

|

5 |

47…48 |

4,3…4,6 |

4,17…4,3 |

4,5…4,9 |

5,5…6,6 |

4,4 |

1520 |

|

|

10 |

50…54 |

5,19…5,96 |

5,55…5,75 |

4,5…5,4 |

6,17…6,7 |

6,2 |

1664 |

|

|

Пруж. второго класса, АН-348А |

0 |

29…31 |

3,3. ..3,6 |

3,2…3,4 |

2,8…3,2 |

2,45…2,8 |

11,1 |

960 |

|

5 |

36…41 |

3,6…3,95 |

3,0…3,2 |

3,0…3,2 |

2,5…2,8 |

7,5 |

1232 |

|

|

10 |

42…45 |

3,6.. .4,0 |

3,6.. .3,8 |

3,2…3,4 |

2,7…2,9 |

6,63 |

1392 |

|

|

Пруж. второго класса, АН-348А легиров. |

0 |

53…57 |

4,86…5,59 |

5,02…5,37 |

4,71…5,2 |

4,55…4,7 |

2,7 |

1760 |

|

5 |

56.. .59 |

6,17…6,41 |

6,17…6,65 |

5,0…5,4 |

5,0…5,4 |

3,3 |

1840 |

|

|

10 |

60…62 |

6,9…7,2 |

6,2…7,2 |

5,0…5,6 |

5,2…5,4 |

4,0 |

1952 |

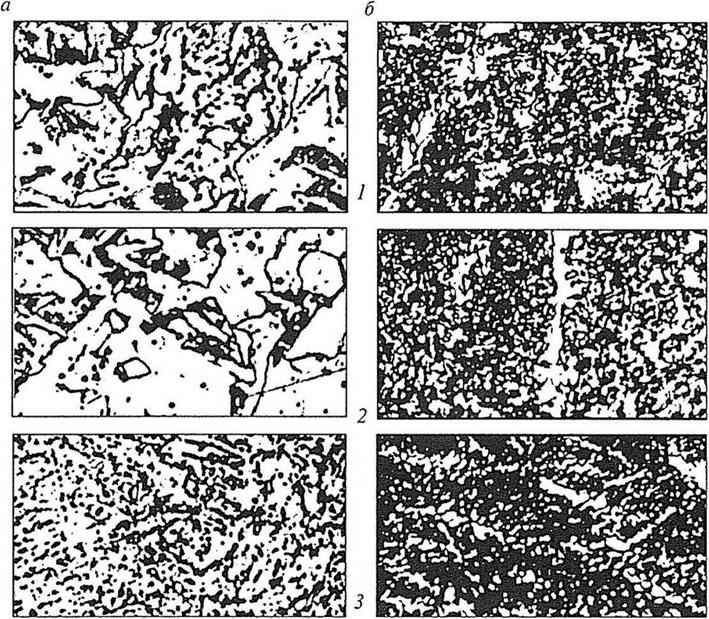

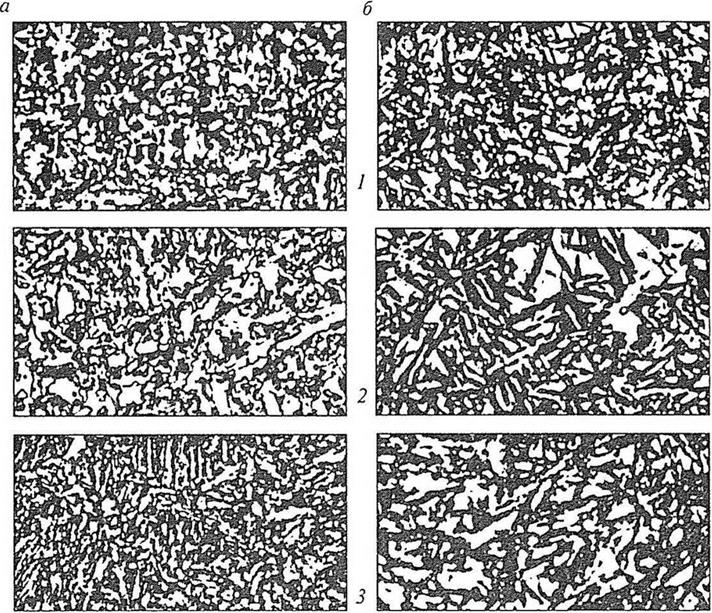

Фотографии микроструктур нанесенных слоев металла деталей из стали марки 45 диаметром 60 мм и длиной 300 мм, наплавленных разными проволоками под различными флюсами, обработанных торцовой фрезой диаметром 100 мм и накатанных роликом диаметром 100 мм, приведены на рис. 4.28…4.31.

1.Наплавка проволокой Св-08А под флюсом АН-348А (рис. 4.28, а). После наплавки без накатки роликом металл имеет структуру феррита и до 30 % перлита (рис. 4.28, я, 1) (зерна столбчатого строения). После фрезерования и накатки горячего металла роликом с усилием 5 кН — феррит и 30 % сорбитообразного перлита (зерна столбчатого строения) (рис. 4.28, а, 2). У наплавленного металла, упрочненного роликом с усилием 10 кН, структура — феррит и 30 % зернистого перлита (структура однородная) (рис. 4.28, д, J). При наплавке проволо-

|

Рис. 4.28. Микроструктура металла, наплавленного проволокой Св-08А под флюсами АН-348А (а) и легированным (б) (х500): 1 — без накатки; 2 — фрезерование и накатка с усилием 5 кН; 3 — фрезерование и накатка с усилием 10 кН |

кой Св-08А под флюсом АН-348А с фрезерованием и накаткой роликами микроструктура металла изменяется незначительно.

2. Наплавка проволокой Св-08А под легированным флюсом (рис. 4.28, б). Наплавленный металл, нанесенный без фрезерования и накатки роликом (рис. 4.28, б, 7), как и накатанный роликом с усилием 5 и 10 кН (рис. 4.28, б, 2 и 3), имеет структуру игольчатого сорбита с ферритом. Зерна столбчатого строения.

3. Наплавка проволокой Св-08Г2С под флюсом АН-348А (рис. 4.29, а). Металл, наплавленный без накатки роликами (рис. 4.29, а, 7), имеет структуру сорбит с ферритом. При наплавке с фрезерованием и накаткой роликом с усилием 5 кН — сорбит игольчатого строения с п*

|

Рис. 4.29. Структура металла, наплавленного проволокой Св-08Г2С под флюсами АН-348А (а) и легированным (б) (х500): 1 — без накатки; 2 — фрезерование и накатка с усилием 5 кН; 3 — фрезерование и накатка с усилием 10 кН |

ферритом (рис. 4.29, а, 2), а с усилием 10 кН — перлит с ферритом перистого строения (рис. 4.29, а, 5).

4. Наплавка проволокой Св-08Г2С под легированным флюсом (рис. 4.29, б). Металл, наплавленный проволокой Св-08Г2С под легированным флюсом без накатки, имеет структуру мелкоигольчатого с иглами среднеигольчатого мартенсита и небольшое количество остаточного аустенита (рис. 4.29, 6, /). При фрезеровании и накатке роликом с усилием 5 кН у поверхности — среднеигольчатый мартенсит с остаточным аустенитом (рис. 4.29, б, 2). Далее, к зоне сплавления с основным металлом, при накатке с усилием 10 кН структура металла — мелко — и среднеигольчатый мартенсит с остаточным аустенитом (рис. 4,29, б, 3).

5. Наплавка проволокой Нп-ЗОХГСА под флюсом АН-348А (рис. 4.30, а). Металл, наплавленный проволокой Нп-ЗОХГСА под флюсом АН-348А без накатки, имеет структуру перлита перистого строения с ферритом (рис. 4.30, а, /). При фрезеровании и накатке роликом с усилием 5 кН структура металла — перлит с ферритом перистого строения и участки сорбитообразного перлита (рис. 4.30, а, 2).

У металла, наплавленного с фрезерованием и накатанного роликом с усилием 10 кН, структура — феррит и 30 % перлита (зерна столбчатого строения) (рис. 4.30, й, 3).

6. Наплавка проволокой Нп-ЗОХГСА под легированным флюсом (рис. 4.30, б). Металл, наплавленный проволокой Нп-ЗОХГСА под

![]()

|

|

б

|

|

Рис. 4.30. Структура металла, наплавленного проволокой Нп-ЗОХГСА под флюсами

АН-348А {а) и легированным (б) (х500):

1 — без накатки; 2 — фрезерование и накатка с усилием 5 кН; 3 — фрезерование

и накатка с усилием 10 кН

легированным флюсом без накатки роликами, имеет структуру легированного аустенита и иглы троостита с мартенситом (рис. 4.30, 6,1). Далее, к зоне сплавления с основным металлом, — среднеигольчатый мартенсит с остаточным аустенитом. У зоны сплавления — мелко — и среднеигольчатый мартенсит. В наплавленном слое имеются раковины и микротрещины. У металла, обработанного фрезой и накатанного роликами с усилием 5 кН (рис. 4.30, б, 2), как и с усилием 10 кН (рис. 4.30, б, 5), структура легированного аустенита с крупными иглами мартенсита. Далее, к зоне сплавления, количество аустенита уменьшается, а мартенсит мелкоигольчатый.

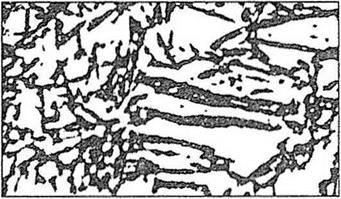

7. Наплавка пружинной проволокой второго класса под флюсом АН — 348 А (рис. 4.31, а). Металл, наплавленный пружинной проволокой второго класса под флюсом АН-348А без накатки роликами, имеет структуру перлита с ферритом (рис. 4.31, а, /). Структура наплавленного металла, обработанного фрезой и упрочненного роликом с усилием 5 кН (рис. 4.31, а, 2), такая же, как у упрочненного роликом с усилием 10 кН (рис. 4.31, б, 3), т. е. сорбит с ферритом, строение зерен столбчатое.

8. Наплавка пружинной проволокой второго класса под легированным флюсом (рис. 4.31, б). Металл, наплавленный пружинной проволокой второго класса, под легированным флюсом, без накатки имеет мелкие раковины, поры и кольцевые микротрещины (рис. 4.31, б, 1), Металл средней части наплавленных валиков на значительной глубине имеет структуру крупноигольчатого мартенсита с большим количеством остаточного аустенита. В местах перекрытия валиков — мелкоигольчатый мартенсит, что связано с термическим влиянием.

При фрезеровании и накатке роликом с усилием 5 кН структура металла — среднеигольчатый мартенсит с остаточным аустенитом (4.31, б, 2). Далее, к зоне сплавления с основным металлом, количество остаточного аустенита уменьшается. Упрочненный роликами с усилием 10 кН наплавленный металл по всей глубине имеет структуру мелкоигольчатого мартенсита (рис. 4.31, б, 3).

При обработке фрезой и ППД роликом горячего наплавленного металла структура его по длине детали более однородна и имеет более мелкие зерна по сравнению с просто наплавленными. Наилучшая структура металла получается при обработке фрезой со скоростью резания 220…250 м/мин и ППД роликом с усилием 8… 10 кН.

Величина, знак и характер распределения остаточных напряжений в деталях диаметром 60 мм из стали марки 45, наплавленных пружин-

|

|

|

|

Рис. 4.31. Структура металла, наплавленного пружинной проволокой 2-го класса

под флюсами АН-348А (я) и легированным (б) (х500):

1 — без накатки; 2 — фрезерование и накатка роликом с усилием 5 кН; 3 —

фрезерование и накатка роликом с усилием 10 кН

ной проволокой второго класса под флюсом АН-348А и легированным флюсом с обработкой горячего нанесенного слоя металла торцовой фрезой и накатным роликом, показаны на рис. 4.32 и 4.33. Длина наплавленного участка на детали длиной 300 мм составляет 60 мм.

При наплавке деталей пружинной проволокой второго класса под флюсом АН-348А без упрочняющей обработки (рис. 4.32) на поверхности по длине сжимающие тангенциальные (100…380 МПа) и осевые (до 200 МПа) напряжения переходят в растягивающие (до 200 МПа) (кривые 1 на рис. 4.32, а). По глубине наплавленного слоя сжимающие напряжения постепенно снижаются (кривые 1 на рис. 4.32, 6). Фрезерование и накатка роликом наплавленного ме-

Рис. 4.32. Распределение остаточных напряжений на поверхности (а) и по глубине (б)

деталей, наплавленных пружинной проволокой 2-го класса под флюсом АН-348А:

1 — без накатки; 2 — накатка роликом с усилием 10 кН

талла позволяет получить равномерное распределение по длине детали значительных осевых и тангенциальных напряжений (350…600 МПа) (кривые 2 на рис. 4.32, а). Эти сжимающие напряжения действуют по всей глубине наплавленного слоя.

При наплавке деталей пружинной проволокой второго класса под легированным флюсом (рис. 4.33) без упрочняющей обработки на поверхности по их длине имеют место растягивающие тангенциальные (80…250 МПа) и осевые (до 180 МПа) напряжения (кривые 1 на рис. 4.33, а). В середине детали растягивающие осевые напряжения переходят в сжимающие (до 100 МПа). На глубине слоя до 2…4 мм действуют незначительные сжимающие напряжения (до 50 МПа), переходящие в растягивающие (кривые 1 на рис. 4.33, б). При наплавке с фрезерованием и накаткой роликом на наружной поверхности по длине деталей появляются сжимающие напряжения, тангенциальные достигают 460…580 МПа, а осевые — 300…500 МПа (кривые 2 на рис. 4.33, а). На глубине детали до 4 мм действуют сжимающие напряжения порядка 300…400 МПа (кривые 2 на рис. 4.33, б).

Износ металла, наплавленного с одновременным фрезерованием и ППД роликом с различным усилием, и контробразцов из бронзы марки БрОЦС5-5-5 (ГОСТ 613-65) при граничной смазке в зависи-

а, МПа 300

200

200

100

о

-100 -200 -300 -400 -500 -600

Рис. 4.33. Распределение остаточных напряжений на поверхности (я) и по глубине (б) деталей, наплавленных пружинной проволокой 2-го класса под легированным

флюсом:

1 — без накатки; 2 — фрезерование и накатка роликом с усилием 10 кН мости от пути трения определили на машине трения СМЦ-2 по схеме диск-колодка при следующих условиях. Омывание маслом «Ин — дустриальное-20», скорость скольжения 1,57 м/с, удельное давление 3 МПа, путь трения 50 000 м. Лучшую износостойкость показывают детали, наплавленные проволоками СВ-08Г2С, Нп-30ХГСА и пружинной второго класса под слоем легированного флюса с обработкой фрезой и ППД роликом с усилием 10 кН. При использовании флюса АН-348А лучшая износостойкость у деталей, наплавленных пружинной проволокой второго класса с обработкой фрезой и ППД роликом с усилием 5..Л0 кН. Их износостойкость превосходит износостойкость деталей, наплавленных без упрочняющей обработки. Коэффициент трения находится в пределах 0,014…0,016, в то время как у неупрочненных он равен 0,03…0,048.

При гидроабразивном изнашивании наиболее износостойкими являются детали, наплавленные под легированным флюсом пружинной проволокой второго класса и проволокой Св-08Г2С с обработкой торцовой фрезой и ППД роликом с усилием 5… 10 кН. При наплавке деталей под флюсом АН-348А лучшей износостойкостью 12- 7736

обладает металл, наплавленный пружинной проволокой второго класса с обработкой фрезой и ППД роликом с усилием 10 кН. У упрочненных деталей износостойкость в 2,5…3 раза больше, чем у просто наплавленных.

Наиболее износостойкими в условиях трения без смазки при возвратно-поступательном перемещении и изменяющимися по величине нагрузками (от 0 до 300 Н) являются детали, наплавленные под легированным флюсом проволоками марки Св-08Г2С и пружинной второго класса с одновременным фрезерованием и ППД роликом с усилием 10 кН. Интенсивность изнашивания оказалась соответственно 5,5 и 3,5 мг/(см2*км), а контробразцов 23,6 и 30,9 мг/(см2*км). Интенсивность изнашивания металла, наплавленного без упрочняющей обработки проволоками марки Св-08Г2С и пружинной второго класса, соответственно равна 8,4 и 7 мг/(см2-км).

Повышение износостойкости в результате упрочняющей обработки горячего металла, наплавленного под легирующим флюсом проволоками марки Св-08Г2С пружинной второго класса, имеющего высокую поверхностную твердость, обусловлено изменением структуры и повышением пластичности наплавленного металла. В этих условиях начальное очаговое выкрашивание наступает позже и не приводит к сильному развитию разрушения поверхности.