При обработке торцовой фрезой цилиндрической детали в процессе ее автоматической наплавки оси вращения фрезы (Ф) и детали (Д) взаимно перпендикулярны, а при обработке дисковой фрезой оси вращения фрезы и детали параллельны. Частота вращения детали ид и фрезы /іф различны. Фреза перемещается вдоль оси детали совместно с наплавочным автоматом с шагом 5ф, равным шагу наплавки 5Н.

При использовании торцовой фрезы, по сравнению с дисковой фрезой, процесс обработки наплавленного металла более устойчив, отсутствует вибрация фрезы от ударов ее зубьев о наплавленный металл (лучший заход зубьев фрезы), получается лучшее качество обработанной поверхности.

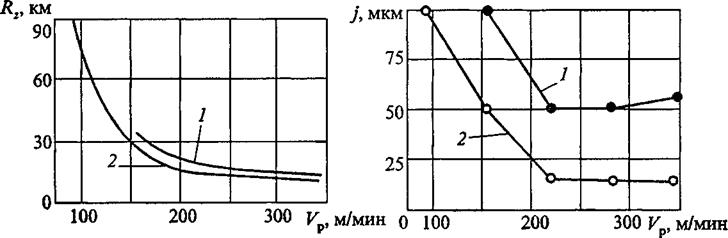

При фрезеровании цилиндрических деталей имеет место наличие двух подач, действующих одновременно. Продольной шероховатостью RT будем считать шероховатость, измеренную вдоль оси детали, а поперечной j — по профилю сечения поверхности детали. На рис. 4.19—4.21 показаны зависимости j, L от режимов обработки наплавленного металла, в частности, торцовой фрезой.

При обработке наплавленного металла, в процессе его нанесения, торцовой или дисковой фрезой при скорости резания Кр > 220 м/мин и глубине резания / = 0,5..Л,5 мм величины и j практически не изменяются и находятся в пределах соответственно 8…12 и 10…15 мкм. При этом они меньше, чем у деталей, обработанных в холодном состоянии. В диапазоне 5ф = 2,2…5 мм/об детали (регламентируется режимом наплавки) величина Rr практически не изменяется и находится в пределах 10..Л5 мкм, a j увеличивается с 15 до 70 мкм. Величины L иу при і = 0,5..Л,5 мм практически не изменяются. При Кр > 220 м/мин величины Lnj изменяются незначительно и находятся в пределах: для торцовой фрезы LT = ПО…64 мкм, ^ = 6…4 мкм; для дисковой Ьд = 200…100 мкм, £д = 8…5 мкм.

При фрезеровании на каждый зуб фрезы действует касательное (тангенциальное) усилие Р7 (создающее крутящий момент), которое

|

необходимо преодолеть шпинделем фрезерной установки, и радиальное усилие Р, которое производит изгиб оправки фрезы (рис. 4.22).

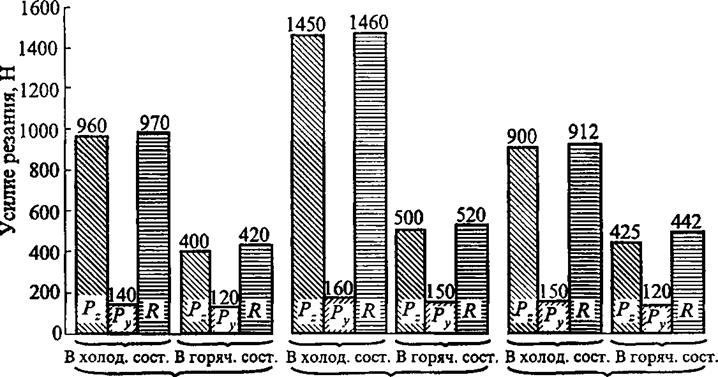

Экспериментами выявлены особенности влияния температуры наплавленного металла в зоне обработки на силы резания. Установлено, что тангенциальные составляющие силы резания в

3.. .3,5 раза больше радиальных Ру, R уменьшаются в 2…3 раза по

Rz, мкм

Rz, мкм

Рис. 4.20. Зависимости продольной шероховатости R. и по профилю сечения j поверхности детали от подачи фрезы при обработке горячего наплавленного металла

сравнению с аналогичными параметрами при обработке в холодном состоянии деталей с наплавленным поверхностным слоем (рис. 4.23, 4.24). Наплавку детали производили проволоками Св-08А, Св-08Г2С, Нп-ЗОХГСА и пружинной проволокой второго класса под флюсом АН-348А с легирующими добавками для получения сплавов, относящихся по международной классификации наплавленных металлов к группам А и Б нелегированных или низколегированных сплавов с содержанием углерода в пределах 0,18…1,02 %, хрома 0,16…0,62 %, марганца 1,0…2,74 %, с твердостью HRC 30…62.

|

Тангенциальную силу резания Pv при фрезеровании наплавленного металла с использованием

|

Пружин, пр. 2-го кл.+ Пружин, пр. 2-го кл.+ Проволока Св-08А+ + флюс АН-348А + легированный флюс + легированный флюс Рис. 4.24. Диаграмма касательных Р_, радиальных Ру и равнодействующих R усилий резания при обработке наплавленного металла на глубину / = 0,5 мм (V = 220 м/мин, S, — 4 мм/об. детали, п = 3 мин"1) ф д |

теплоты сварочной дуги, в зависимости от сечения срезаемой стружки и предела прочности металла, можно определить по формуле

v ^

где Fmax — максимальная площадь сечения снимаемой стружки, мм2;

ав( Т)— предел прочности наплавленного металла при температуре Т°С, МПа; к — коэффициент-множитель.

Предел прочности наплавленного металла в зависимости от содержания углерода (С %) и температуры наплавленного металла (Г, °С) в зоне фрезерования можно определить по формуле

‘ ‘

При обработке деталей, наплавленных разными наплавочными проволоками под различными флюсами, среднее значение коэффициента-множителя в зависимости от глубины резания можно определить по формуле

Подставив в формулу (4.3) значение Fmzx, ов(!Г) и Я*ср, получим выражение для определения усилия резания при обработке наплавленного слоя в процессе его нанесения на деталь в виде

Р = (і 1Д/ + 56,l)5.amax ехр[1,697С-(0,005С3 -0.0085С2 +

+ 0,0051C + 0,0025)7’].

Опытная проверка сил резания при фрезеровании горячего наплавленного металла показала хорошую сходимость с расчетными значениями. Средняя относительная погрешность расчетного определения Рт составляет 2…5 %.