На установке для совмещения процессов наплавки и накатки роликами восстанавливали изношенные поверхности деталей наплавкой пружинной проволокой второго класса диаметром 1,8 мм под легированным флюсом (флюс АН-348А + 2,5 % графита + 2 % феррохрома) на режимах, обеспечивающих хорошее качество металла.

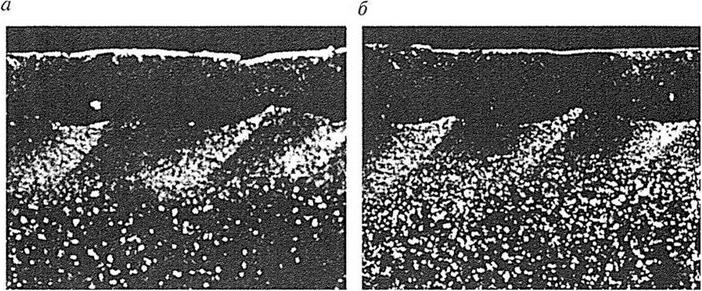

Визуальный осмотр поверхностей деталей (рис. 4.7) показал, что наплавленные с накаткой роликами (усилие 8 кН) имеют более гладкую поверхность без резких выступов и впадин по сравнению с поверхностями, наплавленными без ППД роликами.

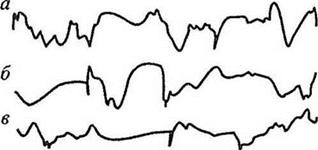

Как видно из профилограмм (рис. 4.8), с увеличением усилия накатки неровности наплавки и шероховатость поверхности уменьшаются. Накатка наплавленного металла опорных и поддерживающих роликов гусеничного хода строительных и дорожных машин позволяет исключить последующую механическую обработку.

|

При накатке горячего наплавленного металла роликами с усилием 12,5 кН у поверхности наплавки наблюдается нарушение сплошности металла по границам зерен (начало образования микротрещин). При накатке с усилием 15 кН наблюдается смятие (шелушение) поверхностного слоя наплавленного металла, микротрещины более крупные. У деталей, накатанных роликами с усилием 7,5… 10 кН, микротрещины на поверхности наплавки не наблюдаются, поры и раковины в наплавленном металле отсутствуют.

По макроструктуре образцов, наплавленных без накатки (рис. 4.9, а) и после накатки (рис. 4.9, 6) видно, что произошло полное сплавление наплавленного металла с основным. Наплавленный слой металла имеет

По макроструктуре образцов, наплавленных без накатки (рис. 4.9, а) и после накатки (рис. 4.9, 6) видно, что произошло полное сплавление наплавленного металла с основным. Наплавленный слой металла имеет

|

Рис. 4.9. Фотографии макроструктур восстановленных образцов (х5): — наплавленные без накатки; б — наплавленные и накатанные роликами с усилием 10 кН |

толщину 2,4…2,6 мм, а зона термического влияния распространяется вглубь основного металла на 2,5…2,8 мм при всех исследуемых режимах упрочнения. У образцов, наплавленных без накатки и с накаткой, зона термического влияния одинаковая и состоит из чередующихся темных и светлых участков.

Наплавленные детали обладают достаточно высокой прочностью сцепления наплавленного металла с основным металлом. У деталей, наплавленных без накатки, она равна 720 МПа, у накатанных с усилием 5…10 кН равна 730…750 МПа, а с усилием 12,5…15 кН —

760.. .770 МПа.

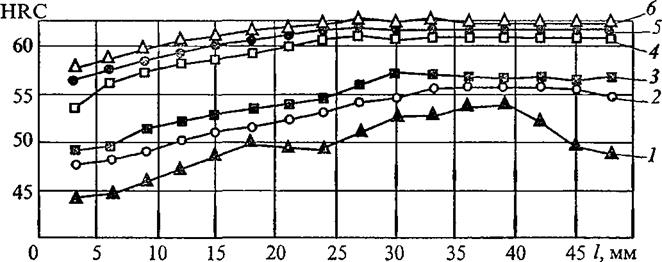

Усилие накатки наплавленного металла существенно влияет на поверхностную твердость наплавленного металла (рис. 4.10). При накатке с усилием Р = 5 кН твердость повышается на 3…4 HRC, с Р — 7,5 кН — на 5…6 HRC, а с Р = 10 кН — на 10…12 HRC по сравнению с поверхностной твердостью деталей, наплавленных без ППД.

При дальнейшем увеличении усилия на ролики твердость наплавленного металла повышается незначительно. У ненакатанных деталей по всей глубине наплавленного слоя микротвердость равна

5700.. .6500 Н, а у наплавленных с накаткой роликами она повышается на 1400… 1500 Н.

В результате накатки роликами микроструктура более однородна по длине детали и глубине нанесенного слоя. Например, металлографическое исследование деталей, наплавленных пружинной проволокой второго класса под легированным флюсом без на-

|

Рис. 4.10. Распределение твердости по длине / поверхности деталей, наплавленных пружинной проволокой 2 кл. под легированным флюсом и шлифованных диаметром 60 мм: 1 — наплавленные без накатки; 2, 3, 4, 5, 6 — наплавленные с накаткой роликами соответственно с усилиями 5; 7,5; 10; 12,5 и 15 кН |

катки роликами, показало, что наплавленный металл в средней части нанесенного валика (рис. 4.11, п) имеет структуру крупноигольчатого мартенсита с большим количеством остаточного аустенита. В местах перекрытия наплавленных валиков — мелкоигольчатый мартенсит (рис. 4.11, б), что связано с термическим влиянием. По длине наплавленной детали структура наплавленного металла неоднородна и изменяется от крупноигольчатого до мелкоигольчатого мартенсита.

В зоне деформации при температуре 350…650 °С наплавленный металл имеет структуру аустенита. При наплавке деталей под легированным флюсом примерно после 230 °С начинается превращение в мартенсит. Под действием силы деформации происходит измельчение структуры, связанное с дроблением зерен аустенита. Внутри зерен происходит интенсивное образование и движение дислокаций, что сопровождается значительным увеличением их плотности.

У деталей, наплавленных с ППД роликами одновременно с формообразованием, изменяется макро — и микроструктура наплавленного металла. Металл по глубине наплавленного слоя имеет структуру мелкоигольчатого мартенсита с небольшим количеством остаточного аустенита (рис. 4.11, в). По длине детали структура наплавленного металла однородна.

Усталостная прочность восстановленных наплавкой деталей, имеющих концентраторы напряжений и работающих в условиях

знакопеременных нагрузок, во многом определяется остаточными напряжениями. Сжимающие остаточные напряжения повышают, а растягивающие понижают сопротивление усталости. Растягивающие напряжения способствуют росту усталостных трещин в металле, тогда как сжимающие останавливают их рост.

А. Распределение остаточных напряжений по глубине наплавленного металла.

А. Распределение остаточных напряжений по глубине наплавленного металла.

При наплавке пружинной проволокой второго класса под легирующим флюсом без ППД на наружной поверхности шатунных шеек коленчатого вала а/м ГАЗ-51 действуют незначительные сжимающие осевые о0С и тангенциальные о( напряжения порядка 80… 100 МПа, а на глубине 3 мм от поверхности они переходят в растягивающие. У наплавленных с одновременной ППД роликами с усилием 10 кН на наружной поверхности появляются сжимающие напряжения порядка 240…280 МПа.

Осевые напряжения на глубине 3,5…4 мм, а тангенциальные напряжения на глубине 4,5…5 мм переходят в растягивающие. Увеличение сжимающих напряжений в поверхностных слоях и глубина их залегания по сравнению с напряжениями у коленчатых валов, наплавленных без ППД, вызвано, помимо тепловых явлений и структурных превращений, пластическим деформированием наплавленного металла.

Б. На наружной поверхности шатунных шеек коленчатых валов, наплавленных без ППД, остаточные напряжения распределяются не

равномерно по их длине. В зоне галтелей шеек валов и в пригалтель — ных участках действуют растягивающие напряжения. Максимальная величина ot составляет 120..Л 50 МПа. В средней части шеек действуют сжимающие напряжения в пределах 120…250 МПа. У наплавленных пружинной проволокой второго класса под легирующим флюсом одновременно с ППД роликами с усилием 10 кН в начале и в конце наплавки шеек коленчатых валов в зоне галтелей действуют сжимающие напряжения, равные 150…250 МПа.

В средней части шеек действуют сжимающие напряжения, величина которых составляет 300…500 МПа. Максимальные напряжения в деталях, наплавленных с одновременной ППД роликами, по абсолютной величине и характеру распределения приближаются к ot на поверхности шеек новых коленчатых валов и значительно превосходят по величине о( на поверхности шеек, наплавленных без ППД.

У шеек, наплавленных без ППД, величина о0С превышает о,, а у наплавленных с одновременной ППД роликами — наоборот. В тех случаях, когда наибольшими по величине являются о0С, вызванные ими трещины располагаются перпендикулярно оси шейки на стыках наплавленных валиков. В том случае, когда ot превышают о0С, как это имеет место при наплавке шеек с ППД роликами, трещины располагаются вдоль образующей шейки, а это уменьшает возможность поломки коленчатых валов в эксплуатации.

Долговечность восстановленных деталей, работающих при нагрузках, изменяющихся по величине и знаку, зависит не только от износостойкости, твердости покрытий и остаточных напряжений в наплавленном металле, но и от усталостной прочности. Для выявления влияния ППД роликами на усталостную прочность проведены сравнительные испытания новых и восстановленных коленвалов двигателей а/м ГАЗ-51. Усилие накатки при ППД роликами наплавленного металла — 10 кН. Испытания проведены на универсальной машине УМ-4. Каждый следующий образец одной серии испытывали при нагрузке на 10…20 % меньше, чем предыдущий. Повторность испытаний принималась трехкратной, а база испытаний — равной 12 млн циклов нагружений. Полученные результаты усталостной прочности приведены на рис. 4.12. Детали, наплавленные с ППД роликами, имеют усталостную прочность на 18…22 % выше, чем просто наплавленные. Основные причины этого — устранение растягивающих напряжений оп действующих на наружной поверх

ности, и благоприятное перераспределение остаточных напряжений. Наплавленный металл в результате ППД значительно упрочняется, уменьшается количество пор и микротрещин. Повышение усталостной прочности деталей, наплавленных с ППД роликами, объясняется также более однородной структурой нанесенного металла по всей длине детали и равномерной поверхностной твердостью.

Влияние усилия накатки роликами на трение и износ наплавленного металла определено на машине трения СМЦ-2. Для получения более интенсивного изнашивания в качестве контртела применялись колодочки из чугуна химического состава: С = 2,9 %;

Влияние усилия накатки роликами на трение и износ наплавленного металла определено на машине трения СМЦ-2. Для получения более интенсивного изнашивания в качестве контртела применялись колодочки из чугуна химического состава: С = 2,9 %;

Si = 1,85 %; Мп = 0,74 %. Образцы вырезали при обильном охлаждении из наплавленной детали диаметром 60 мм в виде роликов шириной 10 мм. Скорость относительного перемещения в трущихся парах 1,57 м/с. Она находится в интервале скоростей, в котором возникает окислительный износ. В качестве смазки применяли автол-6, который подавался в зону трения по одной капле в две минуты. Износ определяли взвешиванием с точностью до 0,1 мг на аналитических весах АДВ-200.

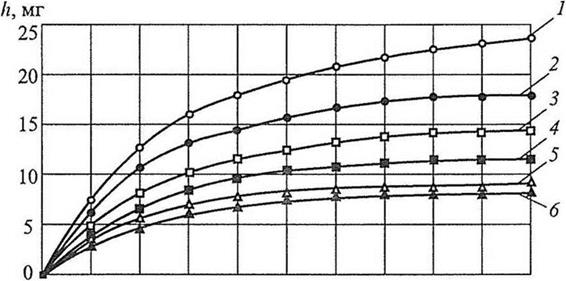

Зависимость износа металла, наплавленного пружинной проволокой второго класса под легированным флюсом, от пути трения при удельном давлении 7,5 МПа (рис. 4.13) показала, что ППД наплавленного металла с усилием 5 кН повышает его износостойкость на 28 %, с усилием 7,5 кН — на 61 %, а с усилием 10 кН — почти на 100 %. При дальнейшем увеличении усилия накатки износостойкость наплавок повышается незначительно. Коэффициент износостойкости наплавок, упрочненных с усилием до 10 кН, понижается до 0,5. Дальнейшее увеличение усилия на ролики не способствует уменьшению

|

I——- 1—— 1—— 1—— 1—— 1—— 1—— 1—— 1—— 1—— 1 0 2 4 6 8 10 12 14 16 18 20 /, km Рис. 4.13. Влияние усилия накатки роликами наплавленного металла на износ h в зависимости от пути трения / при удельном давлении 7,5 МПа: 1 — наплавка пружинной проволокой 2 кл. под легирующим флюсом; 2, 3, 4, 5 и 6— наплавка с накаткой роликами соответственно с усилиями 5; 7,5; 10; 12,5 и 15 кН |

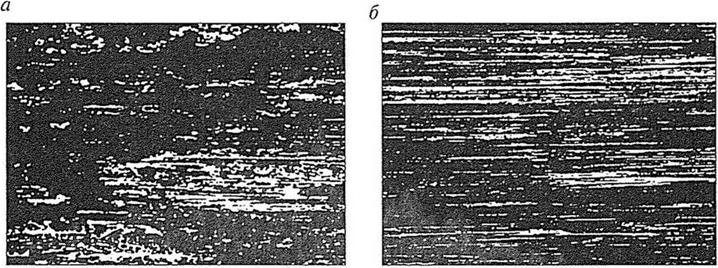

коэффициента износостойкости. После 20 тыс. м пути трения при удельном давлении 7,5 МПа у образцов, наплавленных без ППД, на поверхности трения видны следы кавитации (глубокого вырывания) металла в виде темных пятен и глубоких борозд (рис. 4.14). У образцов, наплавленных с ППД роликами с усилием 10 кН, после 20 тыс. м пути трения поверхность трения находится в хорошем состоянии (рис. 4.14).

|

Рис. 4.14. Микрофотография поверхности трения деталей, наплавленных пружинной проволокой 2 кл. под легированным флюсом: а — без накатки роликами; б — с накаткой роликами с усилием 10 кН |

Схватывание сопровождается глубоким вырыванием частиц металла из трущихся поверхностей деталей машин.

Зависимость износа металла, наплавленного пружинной проволокой второго класса под легированным флюсом, от пути трения при ступенчатом нагружении при удельном давлении в интервале 5,5…10,5 МПа представлена на рис. 4.15.

Давление увеличивали через 1000 м пути трения на 1 МПа.

У образцов, наплавленных без ППД роликами, схватывание наблюдается при удельном давлении 8,5 МПа после 3300 м пути трения, а у наплавленных с ППД роликами — при 9,5… 10,5 МПа и большем пути трения. Во всех случаях схватывание сопровождалось повышением температуры трения до 160 °С и увеличением коэффициента трения.

Итак, при восстановлении деталей наплавкой с ППД роликами с использованием тепла сварочной дуги увеличивается износостойкость наплавленных деталей и уменьшается коэффициент трения. Это объясняется изменением структуры, уменьшением количества дефектов в наплавленном металле, повышением твердости, появлением на поверхности и по глубине наплавленных слоев благоприятных сжимающих напряжений.

На погрешность некруглости и шероховатость поверхности деталей, наплавленных с одновременной поверхностной деформацией роликами, влияют: усилие накатки, шаг, количество проходов накатных роликов и скорость вращения наплавляемой детали. При накатке роликами с усилием Р = 12,5 кН у поверхности наплавленного слоя наблюдается нарушение сплошности металла по границам зерен (начало образования микротрещин). При накатке с Р = 15 кН наблюдается смятие (шелушение) поверхностного слоя, микротрещины более крупные. У деталей, накатанных с Р = 7,5… 10 кН, микротрещины, поры и раковины в наплавленном металле отсутствуют.

10 — 7736

Увеличение усилия накатки Р до 10 кН способствует уменьшению погрешности некруглости, шероховатости по окружности и длине детали. С увеличением шага перемещения накатного ролика шероховатость поверхности увеличивается. При двух проходах ролика (по сравнению с одним) шероховатость поверхности по окружности и вдоль оси детали уменьшается на 30…35 %. Дальнейшее увеличение количества проходов уменьшению шероховатости не способствует, а повышение скорости вращения детали при накатке роликами способствует увеличению (до 10 %) шероховатости наплавленной детали.

Глубина наклепанного слоя наплавленного металла (/) и его твердость являются основными свойствами упрочнения накатыванием. Они зависят как от параметров режима накатывания, так и от свойств наплавленного металла. Основными параметрами накатывания являются усилие накатки (Р), диаметр накатных роликов (Z)p) и диаметр наплавляемой и накатываемой детали (£)д). Число проходов и подача накатных роликов влияет только на интенсивность наклепа наплавленного металла (степень повышения поверхностной твердости). На режимы накатывания существенное влияние оказывает толщина наплавленного слоя (Н) и шаг наплавки (Ун) (зависят от режима наплавки), марка наплавочной проволоки и флюса, а также предел текучести (ат) наплавленного металла при определенной температуре (Г °С) в зоне пластической деформации.

Для определения оптимального варианта режимов накатки роликами наплавленного металла в горячем состоянии, с учетом всех вышеизложенных параметров наплавки и накатки, можно использовать номограмму, позволяющую определить режим упрочнения наплавленного металла.

Зная диаметр наплавляемой детали, необходимую толщину наплавленного слоя и наплавочный материал, назначают режимы наплавки. Задаваясь диаметром накатных роликов и усилием накатки, по номограмме можно определить глубину наклепа, и наоборот, задаваясь усилием накатки и глубиной наклепа, определить необходимый диаметр накатных роликов. Сравнение результатов экспериментальных данных с расчетными и определенными по номограмме показало хорошую сходимость результатов.