Сопоставление процесса накатки роликами наплавленного металла с классическими способами обработки металла давлением по механизму деформации показало, что процесс накатки наплавленного металла можно сравнить с процессом прокатки узкой полосы.

Процессы, происходящие в очаге деформации, определяются характером распределения и величиной нормальных и касательных напряжений. Так как процесс накатки наплавленного металла осуществляется в условиях трения качения, то основное значение имеет нормальное напряжение с_. Определение усилий накатки основывается на том, что в очаге деформации выделяется бесконечно малый элемент и берется сумма проекций всех действующих на этот элемент сил в направлении одной из главных осей деформации.

Полученное уравнение решалось совместно с уравнением пластичности и находилось главное напряжение, действующее на контактной поверхности ролика с наплавленной поверхностью детали. Двойной интеграл этого напряжения по пятну контакта ролика с наплавленным металлом (рис. 4.5) дает величину усилия накатки. В зависимости от параметров детали, накатного ролика, режимов наплавки, типа наплавочной проволоки и флюса получена формула для расчета усилий накатки в виде

где aT — предел текучести наплавленного металла, МПа;

р — радиус накатного ролика, мм; a — угол деформации, рад;

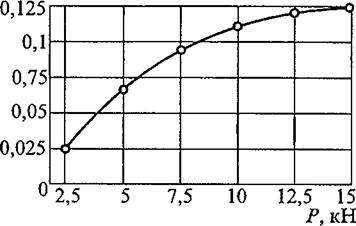

где ДЛ — формоизменение (укатываемость) наплавленного металла, определенное по данным экспериментальных исследований (рис. 4.6), мм;

Н — толщина наплавленного слоя до накатки, мм; ДЛ = Н — Л; В — 1,55*н;

/?д — радиус детали, мм.

Анализ выражения (4.2) показывает, что большое влияние на режимы накатки оказывает предел текучести наплавленного ме-

|

талла, который зависит от марки наплавочной проволоки, флюса, температуры наплавленного металла и определяется по формуле

где С, Мп, Сг — процентное содер — Рис. 4.6. Формоизменение наплавленно — жание в наплавленном металле угле — го металла при его накатке роликами в рода, марганца и хрома, %; горячем состоянии в зависимости Т — температура наплавленного от усилия деформации Р металла, °С.

Используя метод С. И. Губкина о расположении наклепанного металла внутри конусов основных линий течения, которые располагаются под углом 45° к хорде дуги захвата ролика, получили выражение для определения глубины деформации t при накатке роликом наплавленного металла:

(R +R + /г)2 + k(R +h)[k(R +h) = 2R }

|

|

1 + k2

При накатке деталей необходимо учитывать геометрические параметры накатного ролика. Ширину цилиндрического пояска ролика рассчитывают так, чтобы полностью перекрывался наплавленный валик и не происходило выдавливания наплавленного металла из-под ролика. Она равна I = SH + 2, мм. Радиус заходной части накатного ролика можно определить по формуле г = (к — 1)/2, мм, где к — ширина накатного ролика, мм.