Установка и оборудование

|

|

Накатка самоцентрирующими роликами наплавляемого металла схематически изображена на рис. 4.1. Деталь 1 закрепляют в центрах токарного станка. Накатные ролики 2 шарнирно укреплены в подвижных державках, расположенных на дополнительной каретке суппорта. Эти ролики можно перемещать вдоль и поперек детали. С наплавленного металла, при помощи резца <5, удаляется шлаковая корка, на чистый от шлака участок наплавленной детали подводят накатные ролики и обжимают еще не остывший металл. Теплота, полученная от сва-

рочной дуги и давления роликов, используется для пластического формообразования и упрочняющей обработки наплавленного слоя.

Создано устройство для совмещения в одной технологической схеме процесса наплавки детали, удаления шлаковой корки с наплавленного слоя и ППД самоцентрирующими накатными роликами. Оно крепится на суппорте токарного станка. Использованы универсальный наплавочный автомат ГМВК-2У и токарный станок 16К20. Источник питания — преобразователь ПСГ-500.

Ролик изготовлен из стали марки ШХ15 (У 10, У12). Ширина ролика 12…16 мм, профильный радиус 6…8 мм. Ролик имеет цилиндрический поясок 6…8 мм. Рабочая поверхность ролика обработана до 10 класса шероховатости и закалена до твердости HRC 60…65. Для накатывания можно применять ролик с профилем, очерченным по радиусу, а также ролики с цилиндрическим пояском. Ролики радиусного профиля более удобны в эксплуатации: они не требуют точной установки. Для обеспечения более высокого класса шероховатости наплавленной поверхности применяют ролики с цилиндрическим пояском шириной до 10…12 мм и с контурным радиусом до 50…75 мм и более. Ролики с цилиндрическими поясками на рабочей поверхности позволяют увеличить продольную подачу при накатывании детали в процессе ее наплавки, но требуют тщательной выверки при установке. Шероховатость у роликов должна быть на 1-2 класса ниже, чем у накатываемой детали. Радиальное биение роликов допускается не более 0,03 мм. Превышение этого допуска ведет к волнистости накатываемой поверхности.

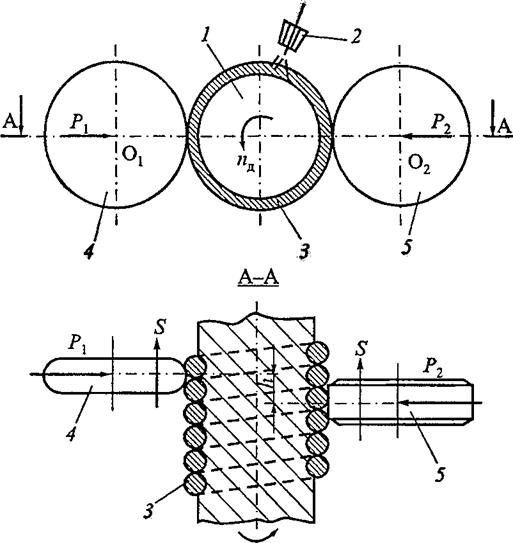

Технологический процесс наплавки детали с упрочняюще-сглажи- вающей накаткой ролика схематически показан на рис. 4.2. При автоматической наплавке деталь 1, закрепленная в центрах токарного станка, вращается. Наплавленный металл 5, наносимый проволокой через мундштук 2 наплавочного автомата, очищается резцом шлакоудаляющего устройства; обжимается упрочняющим роликом 4, имеющим профильный радиус, с усилием Р|, необходимым для наклёпа на заданную глубину. При дальнейшем вращении детали упрочненный металл подвергается чистовой обработке сглаживающим роликом 5, имеющим цилиндрический поясок, с усилием Р2> необходимым для обеспечения высокого класса шероховатости наплавленной поверхности. Упрочняющий ролик смещен относительно сглаживающего в направлении их движения на шаг наплавки (/г).

|

Рис. 4.2. Схема наплавки с упрочняюще-сглаживающей накаткой роликами |

У накатного устройства упрочняющие и сглаживающие державки с расположенными в них роликами имеют индивидуальные винтовые приводы для создания необходимых усилий накатки Р и Р2.

Устройство для подачи и удержания флюса в зоне сварочной дуги обеспечивает надежную защиту ванны расплавленного металла и исключает потери флюса.

Устройство позволяет наплавлять ступенчатые цилиндрические детали без остановки, получать качественный слой наплавленного металла без пор и раковин.

Работа шлакоудаляющего устройства показала, что шлаковая корка снимается хорошо и полностью, что существенно влияет на качественное формирование наплавленного металла. Применение установки при наплавке под флюсом цилиндрических деталей дает возможность механизировать процесс удаления шлаковой корки, улучшает условия работы сварщика, позволяет более внимательно следить за контрольными приборами и качеством наплавки.

Температура наплавленного металла в зоне пластической

деформации роликами

Температуру в зоне деформации /-го наплавленного валика (рис. 43), с учетом приращения температуры от предшествующих валиков, в процессе наплавки удобно оценивать выражением

где Tq— начальная температура материала детали, °С; г-1

1 а — сумма приращения температур в точках А2(В2),

А3(В3),…А,, ,1+1(В._71+1), … A^Bj) в начальном положении за соответствующие отрезки времени г2, /3,… °С;

Тн в — приращение температуры в рассматриваемой точке А^В^) непосредственно от наплавленного валика, °С;

t — время, после которого наплавленный валик попадает в зону деформации, с; л — количество валиков, наплавленных до г-го; і — порядковый номер наплавленного валика.

|

Так как все точки зоны деформации AjA^B-B^ расположены на одинаковом расстоянии от образующей перемещения сварочной дуги вдоль цилиндрической детали (рис. 4.3), то Тн в для любого наплавленного валика будет равна температуре первого валика (7д ) в зоне

деформации. Оно определится применительно к наплавке толстостенных или сплошных цилиндров. Выражение (4.1) дает возможность определить температуру металла в зоне деформации в момент его наплавки.

|

||

|

||

По мере горения сварочной дуги вводимая ею теплота постепенно прогревает металл детали. Температура ранее наплавленного металла повышается по мере наплавки последующих валиков от начальной температуры Tq до температуры предельного состояния Тпр. Принимая во внимание предпосылку, что температура предельного состояния наплавленной детали в зоне деформации равна температуре последнего наплавленного валика, температуру по длине детали в момент прекращения действия сварочной дуги можно определить по формуле

где m — общее количество наплавленных валиков {m = LiS^, шт;

L — длина наплавляемой поверхности детали, мм;

SH — шаг наплавки, мм/об детали.

|

|

Температуру любой точки наплавленного металла в зоне деформации детали сразу после прекращения действия сварочной дуги можно определить по формуле

где — коэффициент теплонасыщения определяемой точки в зоне дефор — /

мации. Его определяли в зависимости от безразмерных критериев расстояния

PAj = VoRa,/2 ивРемени ХД ~ Vq 1 а /4 > ™е Г0 =5н/10п

і — время одного оборота наплавляемой детали;

Яд — Fq/д — расстояние от рассматриваемой точки до оси последнего

/ і

наплавленного валика;

* А — интервал времени наплавки от рассматриваемой точки до последне — /

го валика.

На рис. 4.4 показаны графики распределения температуры на — плавленного металла в зоне дефор — мации. Деталь диаметром 60 мм, длиной 120 мм, из стали марки 45 наплавлена проволокой марки Св-08Г2С диаметром 1,8 мм под флюсом АН-348А, Наплавка производилась на режиме, обеспечивающем хорошее формирование наплавленного валика: I = 200 А; U = 26 В; SH = 3,5 мм/об детали; лд = 2,5 мин-1; VH = 0,75 см/с. На деталь наплавляли девять валиков.

Опытное распределение температуры наплавленного металла в зоне его накатки роликами производили с помощью хромель-алюме — левых термопар ТХА. Спай термопары зачеканивался в заклепку диаметром 5 мм из стали марки 45. Заклепки запрессовывались в отверстие тела детали вдоль ее поверхности. Свободные концы термопар выводились по центральному отверстию детали к регистрирующему прибору (осциллограф Н-700). На поверхности детали температуру наплавленных валиков можно измерять термощупом, к контактной поверхности которого крепится термопара ТХА. Свободные концы термопары подключаются к регистрирующему прибору. Градуировка рабочих термопар, совместно с регистрирующими приборами, производится методом сличения их термоЭДС с эталонной платино — родий-платиновой термопарой в интервале температур 100.. .1200 °С.

Опытное распределение температуры наплавленного металла в зоне его накатки роликами производили с помощью хромель-алюме — левых термопар ТХА. Спай термопары зачеканивался в заклепку диаметром 5 мм из стали марки 45. Заклепки запрессовывались в отверстие тела детали вдоль ее поверхности. Свободные концы термопар выводились по центральному отверстию детали к регистрирующему прибору (осциллограф Н-700). На поверхности детали температуру наплавленных валиков можно измерять термощупом, к контактной поверхности которого крепится термопара ТХА. Свободные концы термопары подключаются к регистрирующему прибору. Градуировка рабочих термопар, совместно с регистрирующими приборами, производится методом сличения их термоЭДС с эталонной платино — родий-платиновой термопарой в интервале температур 100.. .1200 °С.

Анализируя опытные и расчетные кривые распределения температур наплавленного металла в зоне деформации (см. рис. 4.4), необходимо отметить хорошую сходимость результатов. Расхождение составляет 25. ..60 °С. Для определения температуры на поверхности наплавленных деталей в зоне их деформации трудоемкие экспериментальные исследования можно заменить расчетами, которые, как показывает практика, дают весьма точные результаты.