|

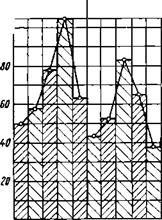

Достигаемые скорости hv съема припуска при хонинговании1

1 Данные по скорости съема получены при v* = 30-=-95 м/мин v « 10-е 15 м/мин’, Гр — рабочая площадь брускоо 50—75 см*. |

При первом способе хонингование осуществляется с постоянным удельным давлением q брусков на обрабатываемую поверхность (наиболее распространенный способ). В этом случае съем припуска происходит неравномерно. В начальный период, когда обрабатываемая поверхность имеет сравнительно высокие гребешки микронеровностей, съем припуска (а также износ и, следовательно, самозатачивание брусков) происходит наиболее интенсивно. В дальнейшем, по мере сглаживания микронеровностей, площадь контакта брусков с обрабатываемой поверхностью возрастает, удельное давление брусков соответственно падает, при этом интенсивность микрорезания каждого абразивного зерна и самозатачиваемость брусков снижаются, а удаление припуска резко замедляется и при определенных условиях может прекратиться.

Для продолжения съема припуска необходимо увеличить силу прижима брусков к обрабатываемой поверхности. При работе с принудительной радиальной подачей sp брусков съем припуска при обработке большинства материалов происходит равномерно с постоянной скоростью :И лишь. при обработке твердых и вязких материалов — сталей различных марок — отме-

|

Величина снимаемых припусков при хонинговании цилиндров

|

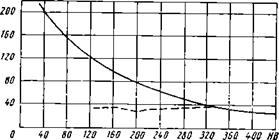

(фиг. 31), прочность, зернистость, количество и размеры хонинговальных брусков, режимы хонингования •— скорости возвратно-поступательного движения и вращения (ивп и Оо), радиальная подача брусков sp (или удельное давление q) и др.

|

й. СП */ч

Фиг. 31 Зависимость съема металла Q в см3/ч от твердости НВ при обработке брусками твердостью СМ2-С1 площадью 75 см2 при v0 = 22 — ь 24 м/мин; ven = 9+11 м/мин. |

Прежде чем перейти к подробному рассмотрению влияния режимов процесса хонингования на производительность (скорость съема припуска), следует отметить два принципиально различных способа ведения этого процесса.

|

Достигаемые скорости hv съема припуска при хонинговании1

1 Данные по скорости съема получены при е„ = 3 0-т-95 м/мин; vQtn = 10-т-15 м]мин —рабочая площадь брусков 50—75 см2. |

При первом способе хонингование осуществляется с постоянным удельным давлением q брусков на обрабатываемую поверхность (наиболее распространенный способ). В этом случае съем припуска происходит неравномерно. В начальный период, когда обрабатываемая поверхность имеет сравнительно высокие гребешки микронеровностей, съем припуска (а также износ и, следовательно, самозатачивание брусков) происходит наиболее интенсивно. В дальнейшем, по мере сглаживания микронеровностей, площадь контакта брусков с обрабатываемой поверхностью возрастает, удельное давление брусков соответственно падает, при этом интенсивность микрорезания каждого абразивного зерна и самозатачиваемость брусков снижаются, а удаление припуска резко замедляется и при определенных условиях может прекратиться.

Для продолжения съема припуска необходимо увеличить силу прижима брусков к обрабатываемой поверхности. При работе с принудительной радиальной подачей sp брусков съем припуска при обработке большинства материалов происходит равномерно с постоянной скоростью я лишь. при обработке твер^ дых и вязких материалов — сталей различных марок — отме-

![]()

івующих снятию -повышенных іприпуіоков при хонинговании.

Применение — принудительной подачи препятствует быстрому затуплению хонинговальных брусков, позволяет применять более твердые бруски и снимать большие припуски.

Другими важными параметрами процесса, хонинговании, определяющими скорость съема припуска, являются зернистость, характеристика, размеры и количество хонинговальных брусков. Наи-: большее влияние на скорость — съема припуска оказывает зернистость брусков. С увеличением размеров зерен съем металла и, следовательно, скорость удаления припуска при обработке большинства материалов увеличивается. На фиг. 32 представлена диаграмма, отражаю — зернистости брусков при с жесткой радиальной

|

имеет более сложное объяснение. Исследования процесса микрорезания при хонинговании показывают, что съем металла зависит от количества и глубины врезания контактных режущих зерен. Контактными режущими зернами являются те, которые, наиболее выступают из ‘Связки и лежат своими вершинами в плоскости резания.

Установлено, что при прочих равных условиях число контактных режущих зерен и глубина их врезания в обрабатываемый металл зависят от зернистости брусков. Из приведенных ниже данных, а также данных табл. 7 и графика на фиг. 33 видно, что

|

Таблица 7 Количество и глубина следов контактных режущих зерен в зависимости от зернистости брусков и удельного давления

Примечание. Хонинговальные бруски на керамической связке; твердость CTI, размеры: длина 15 мм, ширина 10 мм. |

с ростом размеров абразивных зерен число контактных режущих зерен и следов на обрабатываемой поверхности уменьшается, а глубина врезания растет.

Зернистость………………………………………………………. 50 40 25 20 12

Количество контактных зерен на 1 см3 . . . . 150 220 398 660 1070

Это объясняется тем, что с уменьшением числа контактных зерен, при неизменной силе прижима бруска к обрабатываемой поверхности, удельное давление, создаваемое каждым зерном, увеличивается и соответственно растет глубина врезания его в металл. При работе мелкозернистыми брусками число контактных режущих зерен больше, а глубина врезания их соответственно меньше. Меньшая глубина врезания объясняется не только уменьшением в данном случае нагрузки, приходящейся на каждое зерно. Выступание зерен из связки, а следовательно, и возможность внедрения их в обрабатываемый металл у крупнозернистых брусков больше, чем у мелкозернистых. Указанная разность глубины микрорезания мелко — и крупнозернистыми брусками и определяет различие скоростей съема припуска.

При хонинговании деталей из стали имеют место несколько иные зависимости, чем при обработке деталей из чугуна, медных и алюминиевых сплавов. При обработке деталей из стали также отмечается некоторый рост съема металла с увеличением размеров абразивных зерен, однако характер этой зависимости значительно отличается от имеющей место зависимости при обработке деталей из чугуна, медных и алюминиевых ‘сплавов. При обработке деталей из сталей различных марок существует оптимальная зернистость брусков, обеспечивающая наилучшие результаты хонингования. Оптимальной при съеме повышенных припусков является зернистость 12—8 по ГОСТ 3647-59. Значительное отличие в съеме металла при обработке деталей из ста’- ли от других материалов объясняется сравнительно большей пластичностью и способностью ее упрочняться в процессе пластической деформации, имеющей место при микрорезании, а также возможность выдавливания и «перетекания» металла в стороны при неблагоприятных условиях микрорезания. Зерна больших размеров, имея тупые вершины, зачастую не срезают металл, а выдавливают его в стороны.

Уменьшение размеров абразивных зерен (у мелкозернистых брусков) значительно облегчает условия микрорезания и зачастую обеспечивает больший съем металла, меньшую шероховатость обрабатываемой поверхности и меньший износ брусков. Это объясняется тем, что зерна меньших размеров имеют более острые вершины, легче врезаются в обрабатываемый металл, снимают стружку меньших размеров, вызывая при этом меньшую пластическую деформацию, чем это имеет место при работе крупнозернистыми брусками. Например, стружка, снимаемая брусками зернистостью 8, значительно мельче снимаемой брусками зернистостью 40 и 25, и представляет собой удлиненные или округленные частицы с характерными признаками стружки скалывания. Средний размер стружки (размер в плане), снимаемой брусками зернистостью 8, составляет 0,126—0,04 мм, а брусками зернистостью 40 и 25 — 0,330—0,175 мм. С применением брусков оптимальной зернистости при обработке деталей 44

из стали достигается большая стойкость их и надежность против выкрашивания при работе на сравнительно грубых режимах и обработке грубой поверхности. Таким образом, с целью достижения наибольшего съема металла (и, следовательно, наибольшего припуска) рекомендуется при обработке большинства материалов (кроме сталей) применение крупнозернистых хонинговальных брусков. При обработке деталей из стали, как это отмечалось ранее, существует оптимальная зернистость брусков, нахо- ■ связка дящаяся в пределах 12—8. й, г/пия__

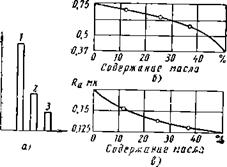

Важным параметром, влияю — ШО щим на процесс хонингования, является твердость брусков. С повышением твердости до определенного значения интенсивность съема металла возрастает, а затем, при дальнейшем увеличении ее, съем металла замедляется. На фиг. 34 графически представлена зависимость ■съема металла при обработке деталей из закаленного чугуна от твердости ‘брусков зернистостью 20 на керамической и бакелитовой связке.

Важным параметром, влияю — ШО щим на процесс хонингования, является твердость брусков. С повышением твердости до определенного значения интенсивность съема металла возрастает, а затем, при дальнейшем увеличении ее, съем металла замедляется. На фиг. 34 графически представлена зависимость ■съема металла при обработке деталей из закаленного чугуна от твердости ‘брусков зернистостью 20 на керамической и бакелитовой связке.

Из приведенных данных видно, что с повышением твердости ОТ ‘С1 до СТ2 интенсивность съема металла возрастает. При дальнейшем повышении твердости интенсивность съема резко снижается. Это явление объясняется главным образом различными условиями самозатачивания хонинговальных брусков в процессе работы. Самозатачивание абразивного инструмента в простейшем представлении состоит в непрерывном разрушении и обновлении абразивных зерен.

Из приведенных данных видно, что с повышением твердости ОТ ‘С1 до СТ2 интенсивность съема металла возрастает. При дальнейшем повышении твердости интенсивность съема резко снижается. Это явление объясняется главным образом различными условиями самозатачивания хонинговальных брусков в процессе работы. Самозатачивание абразивного инструмента в простейшем представлении состоит в непрерывном разрушении и обновлении абразивных зерен.

Обработку деталей из сталей (сырых и закаленных) при низких окружных скоростях хонинговальной головки (ио= 20— 25 м/мин) целесообразно вести брусками твердостью от С2 до СТ2 с зернистостью не менее 5. Применение более мягких брусков и повышение окружной скорости хонинговальной головки в данном случае резко ухудшает результаты работы, вызывает повышенный износ, выкрашивание брусков и задиры обрабатываемой поверхности выкрошившимися зернами или обломками брусков.

При обработке деталей из незакаленного чугуна, алюминиевых, медных и магниевых сплавов наблюдается несколько иная зависимость. Выбор твердости брусков в этом случае требуется производить несколько иначе, чем при обработке деталей из ста

ли. В процессе обработки не наблюдается быстрого затупления абразивных зерен, как это имеет место при обработке стальных деталей, несмотря на значительно меньший износ брусков, и следовательно, меньшую обновляемость их режущей поверхности. Основной причиной этого является разное значение твердости и пластичности у стали, незакаленного чугуна, алюминиевых, медных и магниевых сплавов (материалы с низкими значениями твердости и пластичности обрабатывают при высокой окружной скорости головки). Выбор твердости брусков в этом случае несколько отличен; например, при обработке деталей из хрупких материалов, таких, как чугун, некоторые бронзы, вполне удовлетворительные результаты показали бруски твердостью от С2 до СТ2. Увеличение окружной скорости хонинговальной головки повышает стойкость хонинговальных брусков.

При обработке деталей из более пластичных материалов, например алюминиевых сплавов, увеличение окружной скорости головки повышает стойкость брусков; однако в этом случае следует снижать их твердость; например, при обработке деталей из алюминиевого сплава Д1Т при va, = 20-=-25 м/мин брусками твердостью СІ (К34С1Б) результаты были удовлетворительные. Увеличение скорости до 40—60 м/мин вызвало выкрашивание брусков. Снижение в этом случае твердости брусков до СМ1 (К34СМ1Б) вновь обеспечило получение удовлетворительных результатов. Влияние изменения твердости обрабатываемого материала на выбор твердости брусков следует учитывать также в случае обработки деталей из медных и некоторых других сплавов. С увеличением твердости обрабатываемого материала твердость хонинговальных брусков следует снижать. Например, при обработке деталей из алюминиевого сплава с твердостью НВ 4,5 удовлетворительные результаты показывают бруски с твердостью С1. При обработке этими брусками деталей из алюминиевого сплава с твердостью НВ 100 наблюдалось их выкрашивание (по задней кромке), и удовлетворительные результаты были достигнуты при снижении твердости брусков до СМ1.

Таким образом, твердость хонинговальных брусков зависит от окружной скорости головки и твердости обрабатываемого материала. С увеличением скорости и твердости обрабатываемого материала твердость хонинговальных брусков следует снижать.

Твердость брусков в значительной степени определяет и такой важный показатель процесса хонингования, как удельная производительность, характеризующая отношение объема снятого металла к объему изношенного абразива за одинаковый период времени. Удельная производительность, помимо твердости брусков, зависит от механических характеристик обрабатываемого материала (твердости и пластичности), режимов хонингования (по, Ven, sp или q) и исходной шероховатости поверхности. 46 /1

С увеличением твердости и пластичности обрабатываемого материала снижается удельная производительность.

Увеличение w0, ven и sp (до определенной величины) при обработке большинства материалов, за исключением сталей, повышает удельную производительность. При обработке деталей из сталей лучшие результаты по удельной производительности достигаются при vQ = 20-е35 м/мин.

Величина удельной производительности показывает правильность выбора характеристики хонинговальных брусков и режимов хонингования.

При правильном ведении процесса удельная производительность достигает: 5—20 для деталей из стали; 40—90 и более для деталей из чугуна; 120—200 для деталей из медных сплавов; 25—75 и более для деталей из алюминиевых и магниевых сплавов. С применением алмазных брусков вместо обычных хонинговальных удельная производительность может быть значительно увеличена.

Большое влияние на скорость съема припуска оказывают размеры и количество брусков. Выше указывалось, что процесс резания при хонинговании осуществляется контактными режущими зернами брусков. Интенсивность съема припуска возрастает с увеличением числа контактных режущих зерен.

Количество контактных режущих зерен на 1 см2 площади хонинговальных брусков зависит от их зернистости.

Производительность обработки будет зависеть от общего количества зерен, контактирующих с обрабатываемой поверхностью, и наряду с зернистостью брусков зависит от их количества в головке и размеров. Количество и ширина брусков зависят от диаметра обрабатываемого отверстия и конструктивных особенностей хонинговальной головки, тогда как длина бруска всецело зависит от длины отверстия, т. е. размеры брусков при правильном выборе определяются размерами обрабатываемого отверстия.

Изменение длины 1б брусков оказывает влияние на съем металла Q при хонинговании гильз из закаленного чугуна шестью брусками КЧ25СТ1К шириной 12,5 мм:

lg в мм……………………. 150 100 75 50

Q в г/мин………………… 99 69 48 35

Режим обработки: w0 = 80 м/мин; ивп = 12 м/мин; а = = 588 кн/м2 (6 кГ/см2).

Из приведенных данных видно, что количество снятого металла прямо пропорционально длине хонинговальных брусков. Указанная зависимость, по данным исследований Ф. А. Рязанова, может быть представлена уравнением

Q = К1б,

где К — коэффициент, равный 0,7.

Данные о съеме металла в зависимости от изменения ширины брусков при тех же условиях обработки и длине брусков 150 мм представлены ниже:

bg в мм………………….. 12,5 10,0 7,0

Q в г/мин……………… 99,0 78,0 60,7

Ф. А. Рязанов рекомендует производительность (съем металла) в зависимости от ширины брусков определять по формуле

Q = Kbg

где К — коэффициент, равный 8.

Из приведенных данных видно, что’ с изменением размеров брусков (длины и ширины) величина снимаемого металла (и, следовательно, припуска) также изменяется. Это объясняется тем, что с изменением размеров брусков изменяется пропорционально размерам и их рабочая площадь, а вместе с этим изменяется количество контактных режущих зерен и интенсивность съема металла.

Режимы хонингования выбираются в зависимости от характеристики обрабатываемого материала, размеров и формы обрабатываемых деталей и исходной шероховатости обрабатываемой поверхности, припуска на обработку, точности до и после хонингования, характеристики, количества и размеров брусков, требуемой шероховатости после хонингования, жесткости обрабатываемой детали, инструмента и др. Рекомендации по выбору какого-либо из элементов режима действительны только при постоянстве остальных элементов режима и факторов, указанных выше. При изменении этих условий рекомендации могут оказаться неверными.

Оптимальный режим хонингования для данных условий можно установить лишь в процессе наладки операции, зная особенности процесса и влияние на него различных технологических факторов. С этой целью целесообразно рассмотреть влияние на процесс хонингования основных элементов режимов обработки: окружной скорости о о, скорости возвратно-поступательного движения ven хонинговальной головки и радиальной подачи sp брусков (или удельного давления q).

Следует отметить, что хонингование материалов с различными механическими характеристиками имеет свои особенности.

При обработке деталей из стали наиболее затруднительным является съем повышенных припусков и сравнительно легче достигается высокий класс чистоты обрабатываемой поверхности. Это особенно заметно проявляется у закаленных до высокой твердости сталей. При хонинговании стальных деталей наиболее производительно происходит съем припуска в пределах высоты микронеровностей и отмечается значительное замедление при съеме основного металла. При этом наиболее удачным является поперечное расположение обработочных рисок, полученных пос — 48

ле растачивания резцом. Исходя из этого, при хонинговании деталей из стали необходимо стремиться назначать небольшие припуски. При необходимости съема повышенных припусков рекомендуется подбирать бруски оптимальной зернистости, значительно увеличивать удельное давление [до 1180—1470 кн/м2 (12—15 кГ/см2)] и перед хонингованием детали растачивать или зенкеровать. В частности, удовлетворительные результаты по съему больших припусков достигаются при использовании брусков зернистостью 12—8 на бакелитовой и бакелито-идитоловой связках, твердостью от С-СТ и выше. Скорость вращения должна быть небольшой, не более 25—30 м/мин, скорость возвратнопоступательного движения рекомендуется применять наибольшую, допустимую конструкцией станка.

При хонинговании деталей из алюминиевых и магниевых сплавов наибольшие трудности представляет получение поверхности высоких классов чистоты при сравнительно легком достижении съема больших припусков порядка 0,5—1 мм на диаметр и более. Съем больших припусков обеспечивается применением крупнозернистых брусков и повышенных скоростей’ движения хонинговальной головки. Для повышения чистоты обработанной поверхности помимо уменьшения зернистости хонинговальных брусков применяют специальные связки. В частности, разработаны бруски на связках «СК», бакелито-идитоловой и игелито — вой, обеспечивающие получение чистоты хонингованной поверхности 9—11-го классов. Для предварительного хонингования деталей из алюминиевых сплавов и съема больших припусков могут быть применены бруски зернистостью 6—4 на связке «СК» (вулканитовой) и бакелитовой. При этом достигается чистота обработанной поверхности 7—8-го классов. Окончательное хонингование выполняется брусками на игелитовой связке (ИГ) зернистостью 6—4 при пониженных режимах. Окончательная обработка обеспечивает получение чистоты поверхности 9—11-го классов.

Для съема больших припусков рекомендуется также значительно увеличивать окружную скорость хонинговальной головки (до 70—80 м/мин и более) и радиальную подачу брусков (или удельное давление). Наилучшие результаты по съему металла и шероховатости обрабатываемой. поверхности достигаются при хонинговании деталей из чугуна. При съеме больших припусков на деталях из чугуна порядка 0,5—1 мм на диаметр и более рекомендуется применять крупнозернистые бруски (зернистостью 25—40 и более) на керамической или бакелитовой связке, повышать окружную скорость головки до 80—90 м/мин и более, а скорость возвратно-поступательного движения — до максимально допустимых значений, увеличивать радиальную подачу (или удельное давление) брусков.

Для окончательного хонингования с обеспечением чистоты поверхности 9—11-го классов могут быть применены бруски зер-

нистостыо 4—3 на бакелитовой связке. Режимы хонингования следует снижать. Последнее особенно важно для получения высокой точности размеров обрабатываемого отверстия.

Медные сплавы (бронзы и латуни различных марок) занимают как бы промежуточное положение по обрабатываемости хонингованием между чугуном и алюминиевыми сплавами.

Окружная скорость хонинговальной головки. Окружная скорость хонинговальной головки в наибольшей степени влияет на

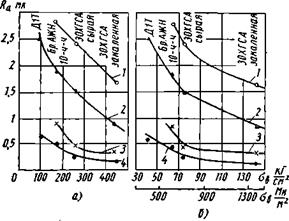

съем металла и в меньшей — на шероховатость обрабатываемой поверхности. Величина окружной скорости характеризует скорость деформации и перемещения срезаемого металла по периферии обрабатываемой поверхности. Изменение окружной скорости хонинговальной головки оказывает различное влияние на съем металла при обработке материалов с различными механическими свойствами. На фиг. 35 графически представлена зависимость съема ме-

съем металла и в меньшей — на шероховатость обрабатываемой поверхности. Величина окружной скорости характеризует скорость деформации и перемещения срезаемого металла по периферии обрабатываемой поверхности. Изменение окружной скорости хонинговальной головки оказывает различное влияние на съем металла при обработке материалов с различными механическими свойствами. На фиг. 35 графически представлена зависимость съема ме-

талла у от v0 при оораоотке деталей из разных материалов. Почти для всех материалов (кроме сталей) увеличение окружной скорости вызывает значительное повышение съема металла.

При обработке деталей из сталей отмечается лишь небольшое увеличение съема металла при повышении Оо от 15 до 25— 35 м/мин. При дальнейшем повышении до 40—60 м/мин наблюдается уменьшение съема металла, увеличение износа хонинговальных брусков, возникновение вибраций.

С целью повышения съема металла при обработке деталей из чугуна, алюминиевых и медных сплавов окружная скорость может быть повышена до 80—100 м/мин и более. Ориентировочно величина съема металла Q в зависимости от окружной скорости и0 (при изменении v0 в пределах 10—100 м/мин) может быть определена (для материалов, указанных в табл. 8 или близких к ним по механическим свойствам) из уравнения

Q = KMK.,v0 — Ь смэ/ч,

где Км — поправочный коэффициент, учитывающий обрабатываемый материал; выбирается из табл. 8;

|

v0 — окружная скорость — хонинговальной головки в м/мин-, b — коэффициент, выбираемый по табл. 8;

К3 — поправочный коэффициент, учитывающий зернистость брусков (выбирается по табл. 9).

Меньшие значения коэффициента К3 следует выбирать для более мягких брусков и при обработке более твердых и пластических материалов.

Рост съема металла при увеличении окружной скорости об — ясняется тем, что при увеличении скорости и неизменном диаметре обрабатываемого отверстия брусок проходит в процессе работы большее число раз по одному и тому же участку, снимая при этом металл в виде стружки. При работе с жесткой радиальной подачей последняя устанавливается в микронах на один оборот хонинговальной головки и, следовательно, с увеличением числа оборотов соответственно будет расти и минутная радиальная подача брусков, оказывающая непосредственное влияние на съем металла.

Рост съема металла при увеличении окружной скорости об — ясняется тем, что при увеличении скорости и неизменном диаметре обрабатываемого отверстия брусок проходит в процессе работы большее число раз по одному и тому же участку, снимая при этом металл в виде стружки. При работе с жесткой радиальной подачей последняя устанавливается в микронах на один оборот хонинговальной головки и, следовательно, с увеличением числа оборотов соответственно будет расти и минутная радиальная подача брусков, оказывающая непосредственное влияние на съем металла.

Увеличение окружной скорости снижает нагрузку на абразивное зерно, что подтверждается снижением износа брусков и уменьшением размеров снимаемой стружки. Например, с увеличением v0 от 20 до 95 м/мин при обработке деталей из серого чугуна брусками зернистостью 40 средний размер стружки уменьшается от 345 X 275 мк до 127 X 84 мк, а средний съем металла при этом возрос от 46 до 415 сж3/ч.

Окружная скорость хонинговальной головки оказывает влияние на чистоту обрабатываемой поверхности. Так, по данным,

полученным Ф. А. Рязановым, увеличение v0 от 30 до 60 м/мин при работе брусками зернистостью 40 снизило высоту микронеровностей Ra с 1,8—2,2 до 1,4—1,6 мк.

На фиг. 36 представлено графическое изображение полученной им зависимости.

V

Следует отметить, что отношение — влияет на шерохова-

ven

тость поверхности только при малых окружных скоростях, т. е. когда v0 и von близки по величине. При работе на окружных

скоростях свыше 60—70 м/мин изменение соотношения—- не

ven

оказывает заметного влияния на шероховатость обрабатываемой поверхности.

Рекомендуемые значения отношения — колеблются в ши-

Увп

роких пределах. В частности, в работе Н. И. Гораецкого рекомендуется для чернового хонингования деталей из чугуна применять это соотношение равным 3—6, для деталей из незакаленной стали 1,5—3, для деталей из закаленной стали 2—4.

При увеличении исходной шероховатости обрабатываемой. поверхности и уменьшении припуска рекомендуется применять большие значения соотношения

При увеличении исходной шероховатости обрабатываемой. поверхности и уменьшении припуска рекомендуется применять большие значения соотношения

—. В ряде случаев эту величину целе-

V вп

сообразно увеличить в 2—3 раза и более приведенных значений.

Съем металла при прочих равных условиях. возрастает с увеличением vgn. Это объясняется. прежде всего большим числом проходов хонинговальных брусков по обрабатываемой поверхности, а также более частой сменой направления движения брусков, что обеспечивает лучшую их самозатачиваемость и режущую способность. Однако возможности повышения съема металла за счет увеличения ven ограничиваются условиями спокойной работы хонинговальных станков, нарушаемой вследствие ударов при перемене направления движения хонинговальной головки. Величина ven обычно не превышает 15—20 м/мин. В этом отношении возможности регулирования процесса хонингования за счет изменения v0 значительно шире. .Последняя может быть увеличена до 80^ 100 м/мин. С точки зрения конструктивного исполнения хонинговальных станков число оборотов хонинговальной головки (а следовательно, И Vo) может быть увеличено без особых затруднений, 52

в то время как увеличение числа двойных ходов и ven. потребуют серьезных конструктивных изменений.

На фиг. 37 представлены результаты исследования влияния скорости возвратно-поступательного движения на съем металла, полученные Ф. А. Рязановым при хонинговании гильз из закаленного чугуна брусками зернистостью 80 и 10 соответственно на бакелитовой и керамической связках, твердостью СТ2 и СТ1 и размерами 150 X 12, 5Х 12,5 мм при V® = 80 м/мин и удельном давлении q = 588 кн/м2 (6 кГ/см2).

|

|

Полученные результаты показывают, что при работе брусками зернистостью 12 с увеличением v вп от 10 до 20 м/мин съем металла возрос от 46 до 74,5 г/мин.

На фиг. 38 показано влияние van при хонинговании деталей из закаленного чугуна брусками КЧ25СТ1 при v0 = 60 м/мин и удельном давлении q = 588 кя/м2 (6 кГ/см2) на шероховатость обрабатываемой поверхности.

Из сравнения фигур 36 и 38 видно, что при увеличении окружной скорости шероховатость уменьшается, а при увеличении скорости возвратно-поступательного движения шероховатость увеличивается.

С целью интенсификации процесса хонингования в ряде случаев помимо возвратно-поступательного движения хонинговальной головке сообщают еще и осциллирующее (колебательное) движение с частотой от 300—400 до 1500—2000 колебаний в минуту и амплитудой от 1 до 12 мм. Колебания в зависимости от конструктивного исполнения могут быть сообщены обрабатываемой детали или хонинговальной головке. Наличие осциллирующего движения способствует улучшению самозатачивания и сохранению режущей способности абразивных зерен, в связи с чем съем металла возрастает. Одновременно увеличивается износ брусков, вследствие чего удельная производительность остается прежней или снижается.

![]()

Однако вследствие сложности осуществления, а также сравнительно небольшого увеличения производительности процесса по сравнению с обычным его выполнением осциллирующее хонингование не нашло широкого применения в промышленности.

Удельное давление и радиальная подача. Наибольшее распространение получило хонингование с постоянным прижимом брусков, с постоянным или регулируемым давлением (и, соответственно, удельным давлением). Удельное давление характеризуется силой, приходящейся на единицу рабочей поверхности бруска, и определяется путем деления силы разжима на рабочую площадь брусков хонинговальной головки:

Увеличение q повышает съем металла. На фиг. 39 представлено влияние удельного давления при обработке гильз цилиндров из закаленного чугуна брусками зернистостью 80 и 10 на съем металла. Из графика видно, что при одинаковом удельном давлении q съем металла при работе брусками различной зернистости различен. Съем металла при работе крупнозернистыми брусками больше по сравнению с мелкозернистыми. Это объясняется тем, что на единице площади бруска количество контактных режущих зерен у крупнозернистых брусков меньше, чем у мелкозернистых, .поэтому при одном и том же удельном давлении усилия, действующие на абразивное зерно, будут различны. Например, у бруска зернистостью 50 количество контактных режущих зерен составляет 150, а для зернистости 12 это количество будет 1070.

Увеличение q повышает съем металла. На фиг. 39 представлено влияние удельного давления при обработке гильз цилиндров из закаленного чугуна брусками зернистостью 80 и 10 на съем металла. Из графика видно, что при одинаковом удельном давлении q съем металла при работе брусками различной зернистости различен. Съем металла при работе крупнозернистыми брусками больше по сравнению с мелкозернистыми. Это объясняется тем, что на единице площади бруска количество контактных режущих зерен у крупнозернистых брусков меньше, чем у мелкозернистых, .поэтому при одном и том же удельном давлении усилия, действующие на абразивное зерно, будут различны. Например, у бруска зернистостью 50 количество контактных режущих зерен составляет 150, а для зернистости 12 это количество будет 1070.

Сила вдавливания, действующая «а каждое абразивное зерно при q ~ const = 735 кн/м2 (7,5 кГ/см2), составит: 0,49 н

или 490 мн (50 г) для брусков с зернистостью 50, 0,069 н или 69 мн (7 г) для брусков зернистостью 12.

С увеличением размеров абразивных зерен при неизменном удельном давлении нагрузка на одно режущее зерно увеличивается, возрастает глубина вдавливания его в обрабатываемый материал, а вместе с этим увеличивается сечение стружки, срезаемой каждым зерном, и, как следствие, достигается повышение съема металла.

При постоянной зернистости с увеличением q помимо глубины врезания увеличивается и число контактных режущих зерен, что, как известно, также способствует повышению съема металла с обрабатываемой поверхности. В табл. 10 приведены некоторые результаты, полученные при исследовании влияния удельного давления на глубину и количество контактных режущих

зерен для хонинговальных брусков зернистостью 25.

зерен для хонинговальных брусков зернистостью 25.

Применяемые обычно величины удельных давлений находятся в пределах 294—784 кн/м2 (3— 8 кГ/см2). Однако с целью повышения съема металла значения q в ряде случаев рекомендуется повышать до 1370—1470 кн/м2 (14— 15 кГ/см2).

Изменение величины удельного давления оказывает влияние на шероховатость обрабатываемой поверхности. С увеличением q растет глубина врезания абразивных зерен в обрабатываемый материал, при этом увеличиваются размеры микронеровностей обрабатываемой поверхности и шероховатость последней соответственно повышается.

На фиг. 40 представлена зависимость шероховатости обрабатываемой поверхности Ra от удельного давления.

Хонингование с. принудительной радиальной подачей sp и регулируемой скоростью начали осуществлять сравнительно недавно.

Хонингование с. принудительной радиальной подачей sp и регулируемой скоростью начали осуществлять сравнительно недавно.

Рассматриваемый метод подачи имеет ряд преимуществ по сравнению с подачей брусков под действием постоянной силы. В этом случае фактическая скорость перемещения державок с брусками в радиальном направлении будет соответствовать номинальной, развиваемой механизмом подачи скорости. Следовательно, при постоянной номинальной скорости подачи интенсивность процесса, равная сумме интенсивностей резания и износа, будет на протяжении периода работы брусков постоянной. При этом со снижением интенсивности резания вследствие уменьшения режущей способности (затупления) брусков будет увеличиваться интенсивность их износа и восстанавливаться режущая способность.

Благодаря этому, при хонинговании с принудительной радиальной подачей брусков не наблюдается такого резкого уменьшения интенсивности резания и износа, крутящего момента и повышения шероховатости, какое имеет место при тех же условиях хонингования с подачей под действием постоянной силы, и съем металла для большинства обрабатываемых материалов происходит с постоянной (для данной sP) скоростью в течение всего периода обработки.

Фактическая сила радиальной подачи при таком способе хонингования на протяжении всего периода обработки повышается

|

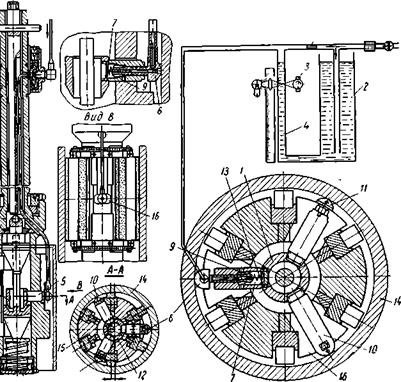

Фиг. 41. Влияние радиальной подачи sp

Фиг. 41. Влияние радиальной подачи sp

брусков на съем металла при обработке

деталей:

/ — из чугуна СЧ 15-32, брусками Э25СМ2К; 2 — из дуралюминия Д1, брусками КЗСМ1Б; 3 — из стали ст. 3, брусками ЭБ10С1К; 4 — из силумина АЛ9, брусками К34СМ1Б; 5 — из силумина АЛ9Т4, брусками К34СМ1Б; 6 — из магниевого сплава Мл5Т, брусками ЭБ10С2К.

размерного износа брусков в процессе хонингования. Износ брусков за иремя обработки одной детали колеблется в широких пределах, что затрудняет автоматизацию компенсации износа брусков. Для осуществления быстрого подвода брусков к обрабатываемой поверхности и последующей подачи их с требуемой рабочей скоростью существует метод комбинированной автоматической подачи, при котором бруски раздвигаются до встречи с обрабатываемой поверхностью под действием постояной силы и только после этого, по истечении небольшого промежутка времени, осуществляется принудительная подача с определенной скоростью.

В ряде конструкций хонинговальных станков (например, мод. 384, 386 и др.) имеются механизмы подач, обеспечивающие автоматическую радиальную подачу брусков с регулируемой скоростью.

На фиг. 41 представлена зависимость съема металла от ра« диальной подачи хонинговальных брусков для группы материалов, широко применяемых в машиностроении. Увеличение Sp целесообразно до определенного предела, превышение которого

перегружает бруски и может вызвать выкрашивание или поломку их.

Для большинства материалов зависимость съема металла Q от радиальной подачи sp хонинговальных брусков может быть выражена уравнением

Q = Ksp±b.

Рекомендуемые значения sp приведены в табл. 11, а коэффициентов К и b — в табл. 12.

Таблица 11

|

Рекомендуемые значения sp в мк/об

|

Значения коэффициентов К и Ь

|

Таблица 12

|

Приведенные в табл. 11 рекомендуемые значения sp предусматривают работу шестью брусками с размерами 12,5 X 12,5 X X 100 мм.

Большие значения sp следует брать при работе менее твердыми и крупнозернистыми брусками. На практике величина рабочей площади брусков может изменяться в широких пределах и, следовательно, табличные значения sp потребуют соответствую

щей корректировки. Для этой дели установлен поправочный коэффициент

Ks — tnf6p,

где /бр — рабочая площадь брусков в см2;

т — коэффициент, равный 0,0133.

Зная действительную рабочую площадь брусков и взятое из табл. 11 значение sp, можно определить действительное значение радиальной подачи

Sp(deucme) = Sp{tna6n)’ ^s мК/об.

Усилия микрорезания при хонинговании. Сечение стружки, срезаемой одним абразивным зерном, зависит от глубины вдав-

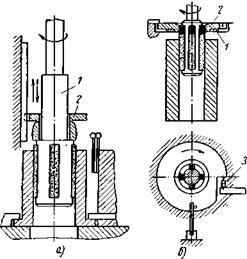

ливания его в обрабатываемый металл и, соответственно, от радиальной силы, действующей в процессе работы на брусок. В существующих конструкциях хонинговальных головок (фиг. 42) осевая сила штока передается на разжимной конус, который осуществляет прижим к обрабатываемой поверхности и перемещение в радиальном направлении башмаков, несущих бруски. Радиальная сила, действующая на брусок во всех слу* чаях независимо от источника создания осевой силы, равна:

Рр =—— ———- , (1)

2 tg О + 2ш) пбр

а удельное давление q бруска на обрабатываемую поверхность определится путем деления радиальной силы Рр, действующей на один брусок, на площадь /бД

В формулах (1) и (2), кроме указанных, приняты следующие обозначения: пдр — количество брусков в головке; р — угол ко — 58

![]()

нуса (обычно принимаемый 12,5—15°); (о — угол трения; для закаленной стали по закаленной стали он принимается около 6,5°.

Определив величину удельного давления, можно ориентировочно установить среднее значение силы, действующей на одно контактное режущее зерно:

где Ккрз — количество контактных режущих зерен в штуках на квадратный метр площади бруска.

В табл. 13 приведены данные, полученные Ф. А. Рязановым при определении силы, действующей на одно контактное режущее зерно в различных условиях.

Таблица 13

|

Величина силы, действующей на одно зерно

|

В настоящее время практикой и теоретическими исследованиями еще не установлены зависимости, позволяющие определить осевые и окружные силы и крутящий момент при различных условиях хонингования. Имеющиеся сведения в этой области получены экспериментальным путем для конкретных условий хонингования и при изменении последних требуется дополнительная экспериментальная проверка.

В работе [21] показано влияние удельного давления на осевую и окружную силы, а также крутящий момент при хонинговании деталей из закаленного чугуна шестью брусками зернистостью 25 размером 12 X 75 мм.

Анализ их показывает, что с увеличением удельного давления осевая и окружная силы и крутящий момент увеличиваются.

Смазочно-охлаждающая жидкость. Применение смазочноохлаждающих жидкостей обеспечивает непрерывное и интенсивное удаление продуктов износа брусков и обрабатываемого металла; способствует быстрому удалению неровностей; обеспечи

вает интенсивный отвод тепла, образующегося в процессе обработки.

В большинстве случаев в качестве смазочно-охлаждающей жидкости применяют чистый керосин, а также керосин с добавками масел (веретенного, машинного), олеиновой кислоты, парафина, скипидара и др. Имеют место случаи применения водных эмульсий. В частности, на Горьковском автозаводе применяются смазочно-охлаждающие жидкости на основе водных раство-

ров П’ОЛЯ’Р’Ноактіивньїх ве — ществ. Состав этих жидкостей приведен в табл. 14.

ров П’ОЛЯ’Р’Ноактіивньїх ве — ществ. Состав этих жидкостей приведен в табл. 14.

Смазочно — охлаждающая жидкость должна додаваться в зону обработки в больших количествах (50—100 л/мин) под давлением 295— 490 кн/м2 (3—б кГ/см2), для чего хониниговаль — ные станки оборудуются отдельными насосами мощностью 1,5—3,5 кет. Большое значение имеет хорошая фильтрация жидкости и удаление из нее абразивных зерен и частиц металла.

Современные хонинговальные станки дополняются устройствами для очистки жидкости от продуктов износа. Для очистки, в частности, применяются простейшие устройства в виде баков- отстойников, где очистка осуществляется путем естественного остаивания смазочно-охлаждающей жидкости; баков-отстойников в сочетании с фильтрами; магнитные сепараторы; ценгри — фуговальные очистители; установки, в которых для очистки используется фильтрованная бумага.

Применение в качестве смазочно-охлаждающей жидкости чистого керосина позволяет получить наибольшую производительность при минимальном износе брусков. Однако шероховатость обрабатываемой поверхности несколько повышается (в пределах одного класса). При съеме повышенных припусков рекомендуется применять чистый керосин. Для улучшения микрогеометрии поверхности в керосин вводят различного рода добавки в виде масел и кислот. На фиг. 43 графически представлены некоторые данные о влиянии этих добавок на. производительность, шероховатость. поверхности и съем металла при хо — нингов ании.

При хонинговании деталей из различных материалов рекомендуются следующие составы смазочно-охлаждающих жидкостей:

при обработке стальных деталей (фиг. 43, а):

1) керосин; 2) керосин + 10—20% веретенного масла 2 (или машинного масла); 3) 55% керосина+ 40% олеиновой кислоты + 5% скипидара;

при обработке чугунных деталей:

1) керосин; 2) керосин + 10—20% веретенного масла 2 (или машинного масла);

-при обработке бронзовых деталей применяют керосин; при обработке деталей из алюминиевых сплавов:

1) керосин; 2) керосин + 10—15% веретенного масла (или машинного масла).

|

|

|

а с"і 600 500 т 300 20В 100 |

|

h »к |

|

Фиг. 43. Влияние состава смазочно-охлаждающей жидкости па: a — производительность; б — величину снимаемого припуска; в — шероховатость поверхности. |

Определение машинного времени при хонинговании. Расчет машинного времени при хонинговании затруднителен вследствие недостаточной определенности таких факторов, как режущая способность брусков и режимы хонингования. ‘По этой причине норму времени на выполнение операции хонингования часто определяют опытным путем для конкретных условий. Однако с достаточной точностью машинное время при хонинговании может быть определено по формуле

Тмаш = — ■ —К MUH,

Пг$г sp

где Lx = to + 2Іпер — 1б мм — длина хода головки;

1д—длина обрабатываемой поверхности в мм;

1пер— перебег брусков в мм;

1б—длина брусков в мм; s2— осевая подача головки в мм/об; п2—число оборотов головки в минуту; h — припуск на обработку в мм/диаметр; sp— радиальная подача брусков в мм/об головки;

К—коэффициент, учитывающий «выхаживание» и износ брусков, равный 1,1—1,3; меньшие значения К соответствуют более твердым и крупнозернистым брускам.

Учитывая, что произведение sznz = ven,

h „

h „

— К шин,

где ven— скорость возвратно-поступательного движения в мм/мин.

Определение Тмаш производится следующим образом. Из чертежа детали и технологии на ее изготовление устанавливаются сведения о .механических свойствах обрабатываемого материала, размерах хонингуемого отверстия, шероховатости его поверхности и припуске на обработку.

В зависимости от требуемой шероховатости обрабатываемой поверхности Ra устанавливается зернистость брусков.

Зная характеристику, размеры и количество брусков (последние два параметра определяются конструкцией хонинговальной головки), по табл. 11 определяется радиальная подача брусков sp (с последующим уточнением этой величины в случае различия площадей брусков по табличным данным и для конкретных условий).

Приведенные выше формулы и графики зависимостей Q — о о и Q — vgn позволяют ориентировочно устанавливать оптимальные значения v0 и ven. Имея эти данные, можно определить Тмаш-

|

Для примера разберем случай определения Тмаш при хонинговании цилиндра из серого чугуна с диаметром и длиной отверстия 70 и 200 мм; требуемая чистота поверхности 8-й класс,, снимаемый припуск 0,2 мм на диаметр, хонинговальная головка располагает шестью брусками размером 12,5 X 100 мм. Ориентировочно из графика Ra — зернистость можно установить, что 8-й класс чистоты может быть обеспечен при работе брусками зернистости 10—12. Из табл. 11 выбираем sp = 1,8 мк/об. В соответствии с. приведенными выше рекомендациями устанавливаем v0 = 70 м/мин, vgn = 12 м/мин. Значение коэффициента К принимаем равным 1,15, тогда

Точность обработки. Экономическая точность обработки при хонинговании, как и для большинства других методов обработки металлов резанием, является одним из основных показателей процесса. Погрешности обработки можно разделить на погрешности, создаваемые предшествующей обработкой (исходные погрешности), и погрешности, возникающие в процессе хонингования.

К основным причинам образования погрешностей в процессе — хонингования следует отнести деформацию обрабатываемой заготовки в процессе ее закрепления; смещение оси обрабатывае — 62

![]()

мого отверстия относительно оси вращения шпинделя станка; плохую самоустанавливаемость хонинговальной головки по обрабатываемому отверстию; большие радиальные силы при неравномерной жесткости детали; неравномерную твердость детали; несоответствие режимов и конструкции хонинговальной головки. Деформация обрабатываемой детали в процессе ее закрепления особенно заметно проявляется при хонинговании тонкостенных деталей. Поэтому при обработке таких деталей серьезное внимание следует уделять конструкции зажимных элементов приспособлений, воспринимающих осевые силы и крутящий момент. Удовлетворительный результат дает зажим по торцам буртиков, если они имеются на детали. Для устранения деформации целесообразно также применять отдельно зажим для восприятия осевых сил, возникающих при хонинговании, и отдельно для восприятия крутящего момента, используя в последнем случае эластичные вкладыши, хомутики, тормозные ленты и т. п. устройства.

Смещение оси обрабатываемого отверстия относительно оси вращения шпинделя станка приводит к образованию овальности отверстия, которая возникает прежде всего у его краев. Эта погрешность может быть в значительной степени или полностью исключена путем более точной ориентации приспособления для крепления детали относительно шпинделя станка. Точность установки приспособления считается удовлетворительной в том случае, когда несоосность отверстия эталонной детали с осью шпинделя станка не превышает 0,06 мм на длине 200 мм, а хорошей — 0,02 мм.

Для предупреждения плохой самоустанавливаемости хонинговальной головки по обрабатываемому отверстию вследствие недостатков конструкции головки и ее крепления в шпинделе станка необходимо, чтобы корпус головки крепился на оправке, — имеющей два шарнира. Расстояние между последними желательно устанавливать наибольшим (порядка 250 мм). Для получения наибольшей точности главным образом при обработке отверстий малого диаметра хонингование производят при жестко закрепленной на шпинделе хонинговальной головке и «плавающем» закреплении обрабатываемой детали. В этом случае при хонинговании инструмент и деталь автоматически устанавливаются соосно, что увеличивает стремление инструмента к улучшению формы детали. Точность при хонинговании тонкостенных деталей также увеличивается вследствие отсутствия боковой зажимной силы, деформирующей и искажающей форму детали. Положение детали определяется самим инструментом, и элементы приспособления должны лишь удерживать деталь от вращения и вертикального перемещения.

Большие радиальные силы при неравномерной жесткости детали, а также неравномерная твердость материала могут вызвать местное увеличение или уменьшение размера отверстия.

При низкой и неравномерной твердости брусков исправления погрешностей предшествующей обработки почти не происходит, а неравномерный износ брусков может привести к нарушению точности формы отверстия. Погрешность обработки зависит от отношения длины брусков к длине обрабатываемого отверстия

~ Для правильного ведения процесса это отношение должно

находиться в пределах 7з—3/4. С уменьшением отношения —

повышается равномерность износа брусков по длине и съем металла. Рассматриваемая причина не оказывает такого сущест* венного влияния на точность при хонинговании по сравнению с перечисленными выше. Неправильный выбор величины перебега брусков (1пер) также влияет на точность обработки. Величина перебега (величина выхода брусков из отверстия), при которой не возникает погрешностей в продольном направлении, примерно равна (0,3-ь0,5) /g; окончательно она уточняется при наладке операции. При недостаточной величине 1пер образуется бочко — образность (уменьшение диаметра отверстий у краев); превышение 1пер вызывает корсетность (увеличение диаметра отверстия у его краев). Неодинаковое значение величины 1Пер относительно краев отверстия может привести к образованию конусности.

Устранение погрешностей предшествующей обработки зависит от ряда факторов, главными из которых являются величина припуска и /конструктивные особенности инструмента и механизма подачи.

Величина припуска не должна быть меньше величины наибольшей погрешности предшествующей обработки. Определение величины h может быть произведено расчетным путем. Однако на практике особенно в условиях массового производства припуск на доводку устанавливается в процессе наладки операции, исходя из технологии предшествующей обработки и технологии доводки. С этой целью в первую очередь определяется на основании большого количества замеров отверстий в различных партиях, какое искажение геометрической формы имеют отверстия после предшествующей обработки, и затем устанавливается, какой припуск необходимо снимать в данных конкретных условиях, чтобы обеспечить геометрическую форму отверстий в соответствии с заданным допуском на хонингование.

Устранение погрешностей в процессе хонингования происходит путем удаления металла на участках, где обрабатываемое отверстие имеет меньший диаметр. В этих местах происходит увеличение удельного давления и радиальной силы подачи. Для обеспечения исправления погрешностей бруски должны раздви» гаться в радиальном направлении жесткими элементами (конусами), а не эластичными. Кроме того, для исправления погрешностей формы обрабатываемого отверстия в продольном направлении имеет значение длина брусков /б, а для исправления погрешностей в поперечном направлении—количество брусков,

расположенных по окружности. Чем меньше отношение

тем лучше происходит исправление исходных погрешностей формы. Хонинговальные головки с тремя брусками хуже исправляют окружность, чем головки с двумя, четырьмя и шестью брусками.

Затупившиеся бруски неудовлетворительно исправляют исходные погрешности. Опыт. показывает, что с применением радиальной подачи. брусков с постоянной скоростью достигается хорошее поправление погрешностей предшествующей обработки.

Точность размера при хонинговании не обеспечивается автоматически, поэтому контроль размеров представляет определенные трудности и требует серьезного внимания со стороны оператора. Основными контролируемыми параметрами являются диаметр обрабатываемого отверстия и его отклонения от правилш ной цилиндрической формы: овальность, конусность, бочкообраз — ность, корсетность, изогнутость оси; менее существенное значение имеет длина отверстия.

В зависимости от характера производства контроль размеров может осуществляться с помощью универсальных и специальных измерительных инструментов и приборов, а также устройств и приборов активного контроля.

Для измерения диаметра отверстия наиболее широкое применение получили двухконтактные индикаторные нутромеры завода «Калибр» с центрирующим мостиком. Приборы этой конструкции изготовляются для измерения отверстий диаметром от 18 до 1000 мм. Для отверстий диаметром 6—18 мм завод «Калибр» изготовляет приборы с клиповой передачей. Погрешности показаний без учета погрешностей индикатора не должны превышать ±5 мк при измерении отверстий диаметром до 50 мм и ±10 мк свыше 50 мм. Выпускаются индикаторные нутромеры повышенной точности (±1 мк).

Для измерения отверстий диаметром от 3 мм и выше применяется нутромер, основанный на сочетании шарика, конической поверхности и отсчетного прибора.

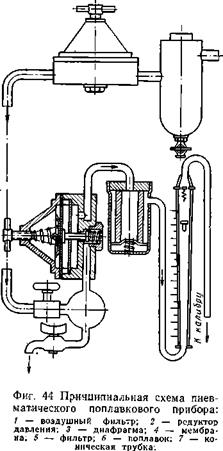

В условиях массового и реже серийного производства находят применение пневматические приборы, построенные на принципе измерения давления или расхода воздуха. В зависимости от отсчетного устройства различаются пневматические приборы с водяным манометром, с пружинным манометром и поплавковые. На фиг. 44 представлена принципиальная схема пневматического поплавкового прибора, выпускаемого заводом «Калибр». Указанный прибор работает на принципе измерения расхода воздуха, вытекающего под постоянным давлением (после прохождения системы фильтрующих и стабилизирующих

устройств) через зазор между торцовой частью измерительного сопла и поверхностью контролируемого изделия. Основным элементом поплавкового прибора является коническая стеклянная трубка, укрепленная вертикально широким концом кверху. По

трубке проходит воздух, идущий снизу вверх и поддерживающий металлический поплавок. Этот поплавок останавливается в состоянии динамического равновесия в тот момент, когда между поплавком и стенками конической трубки образуется кольцевой зазор, через который проходит поток воздуха, компенсирующий вес поплавка и работу трения воздуха о поплавок. Верхняя плоскость поплавка является указателем для отсчета по шкале, помещенной рядом с трубкой. Высокая точность и простота конструкции поплавковых приборов создали возможность их широкого и преимущественного применения.

трубке проходит воздух, идущий снизу вверх и поддерживающий металлический поплавок. Этот поплавок останавливается в состоянии динамического равновесия в тот момент, когда между поплавком и стенками конической трубки образуется кольцевой зазор, через который проходит поток воздуха, компенсирующий вес поплавка и работу трения воздуха о поплавок. Верхняя плоскость поплавка является указателем для отсчета по шкале, помещенной рядом с трубкой. Высокая точность и простота конструкции поплавковых приборов создали возможность их широкого и преимущественного применения.

Для контроля отверстий применяются измерительные устройства, принцип действия которых аналогичен работе пневматических приборов, а в качестве рабочей среды используется жидкость.

Контроль овальности заключается в измерении диаметров в сечении, перпендикулярном оси проверяемого отверстия. Величина овальности определяется как разность наибольшего и наименьшего показаний прибора, полученных при вращении детали относительно неподвижного инструмента (например, индикаторного нутрометра). На практике при контроле овальности часто ограничиваются измерением диаметров в сечениях, перпендикулярных оси детали по двум взаимно перпендикулярным направлениям.

Аналогичным образом может быть осуществлен контроль огранки, однако число замеров по окружности должно быть 66

большим. Контроль конусности сводится к измерению двух диаметров индикаторным нутромером на определенном расстоянии в сечении, проходящем через ось цилиндра. Контроль бочкообразное™ и корсетности производится измерением диаметров отверстия вдоль оси. Величина бочкообразности и корсетности определяется наибольшей разностью размеров среднего и одного из крайних сечений.

Контроль отклонения оси отверстия представляет более серьезные затруднения, чем контроль перечисленных выше элементов детали. Величина отклонения оси отверстия измеряется между плоскостью и измерительным наконечником. Для отверстий не существует универсальных измерительных приборов указанного типа и на практике измерение отклонения оси отверстия производят с помощью различного рода приспособлений и приборов, устанавливаемых на плоской поверхности. Высокая точность размеров хонингуемых отверстий требует особо тщательных и многократных промеров в течение выполнения операции. При измерении вручную универсальным инструментом время, затрачиваемое на измерение, иногда превышает машинное. Поэтому непрерывное и автоматическое измерение размеров отверстий во время его обработки является одной из основных задач в совершенствовании процесса хонингования. Возможность надежного замера отверстия в процессе хонингования является основой автоматизации этого процесса.

Элементы измерительного устройства должны быть связаны с рабочими органами станка и иметь возможность управлять ими путем подачи соответствующих сигналов на органы управления станком. По принципу действия они могут выполнять контроль прямым (измерение обрабатываемого отверстия) или косвенным методом (контроль времени обработки) числа двойных ходов и величины разжима брусков. В соответствии с этим и в зависимости от конструктивного исполнения измерительные устройства могут быть разделены на следующие группы:

устройства, автоматически прекращающие обработку по

достижении заданного размера отверстия, у которых контролирующим элементом является специальный калибр, входящий в обрабатываемое отверстие после достижения заданного размера (или с отверстием калибра контактируют бруски);

устройства, автоматически прекращающие обработку по

достижении заданного размера отверстия, у которых контролирующим элементом является специальное приспособление, осуществляющее замеры периодически, например, за каждый двойной ход хонинговальной головки;

устройства, автоматически прекращающие обработку по достижении заданного размера отверстия, у которых контролирующий элемент. встроен в хонинговальную головку;

устройства, автоматически прекращающие обработку по

истечении определенного времени;

67

устройства, автоматически прекращающие обработку после разжима брусков на определенную, наперед заданную величину.

Последние две группы устройств лишь облегчают оператору получение заданного размера, но обычно не могут обеспечить автоматически получение заданного размера с требуемой для автоматизированного производства точностью в связи с тем, что при этом не учитываются все факторы, от которых зависит раз — мер диаметра отверстия при хонинговании.

|

Фиг. 45. Схема устройства активного контроля. |

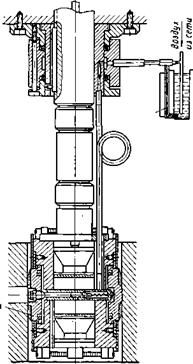

Поэтому наибольшим преимуществом пользуются контролирующие устройства, у которых непосредственно контролируется размер обрабатываемого отверстия. На фиг. 45 и 46 представлены схемы таких устройств для активного контроля. На хонинговальной головке 1 (фиг. 45, а) расположен измерительный калибр-пробка 2, который при каждом ходе головки вниз проверяет диаметр отверстия и после достижения заданного размера входит в него. При этом верхний буртик калибра касается контакта К, расположенного на корпусе зажимного приспособления, и работа станка прекращается. Наиболее целесообразным применением рассматриваемого отверстия является контроль при хонинговании коротких отверстий. В этом случае зона обработки и контроля близки, длина контролиоуемого участка незначительно отличается от длины обрабатываемого отверстия и, следовательно, контролирующее устройство будет достаточно объективно отражать размер отверстия по всей его длине. С увеличением длины обрабатываемого отверстия возможности применения данного устройства значительно ограничиваются, т. е. 68

оно не позволяет выявлять такие отклонения, как конусность, бочкообразность и корсетность. Рассматриваемое устройство {как и другие контролирующие устройства этой группы) не выявляет такого отклонения, как эллипсность.

|

■ Другая схема контролирующего устройства представлена на фиг. 45, б. Над хонингуемым отверстием располагается калибр — кольцо 1, в которое входят пластмассовые вставки 2 хонинговальной головки при выходе из обрабатываемого отверстия вверх на величину перебега. В процессе хонингования пластмассовые вставки, каждая из которых располагается на одном башмаке с бруском, раздвигаются по мере снятия припуска. По

достижении заданного размера они касаются кольца и силой трения проворачивают его (увлекают за собой), что приводит к замыканию контакта 3 и, следовательно, к остановке станка.

На фиг. 46 схематически представлен один из вариантов устройств активного контроля. В данном случае измеряется непосредственно диаметр обрабатываемого отверстия. Измерение производится один раз за каждый двойной ход инструмента в одном месте двумя наконечниками, расположенными на двух качающихся рычагах. Последние противоположными от наконечников концами воздействуют на электроконтактный датчик, сравнительно далеко вынесенный из зоны обработки и измерения.

Кронштейн 1 устройства совершает возвратно-поступательное движение вместе с головкой 2. При движении в одном направлении кронштейн перемещает с помощью пальца 5 корпус 3, несущий измерительные рычаги 4. При вводе измерительных рычагов 4 в обрабатываемое отверстие 6 на заданную величину палец 5 убирается копиром 7, и одновременно корпус 3 тормозится клином 8. Вследствие этого после остановки корпуса 3

клин 9, прикрепленный к кронштейну 1, перемещается относительно выступов 10 на измерительных рычагах, и последние под действием пружин 11 раздвигаются до встречи с поверхностью обрабатываемого отверстия 6. При обратном движении головки клин 9 отводит измерительные рычаги от обрабатываемой поверхности, и только после этого кронштейн 1 через амортизатор 12 захватывает корпус и выводит его из обрабатываемого отверстия. Для быстрого перемещения измерительных рычагов вначале и более медленного при подходе к обрабатываемой (измеряемой) поверхности клин 9 может быть выполнен двухступенчатым.

Настройка измерительного устройства на требуемый размер может осуществляться и периодически контролироваться с помощью мерных колец, устанавливаемых вместо обрабатываемой детали.

Распространены контролирующие устройства, встроенные в конструкцию хонинговальной ^головки и позволяющие осуществлять замер обрабатываемого отверстия на всей его длине в процессе обработки. Эти устройства работают с применением сжатого воздуха или жидкости под давлением. Преимуществами устройств этого типа является отсутствие износа, зазоров, деформаций, а также возможность реализации больших передаточных отношений; недостатком — невозможность измерения несплошных отверстий (с выточками, пазами, сверлениями и т. п.), а также некоторая инерционность вследствие сжимаемости воздуха. Кроме того, при этом способе сопла легко засоряются абразивом и металлической пылью, которые оседают у входа в сопло, изменяя его проходное сечение. Поток охлаждающей жидкости искажает картину показаний, сбивая воздушные струи, идущие из сопел, и изменяя, таким образом, расход воздуха.

Указанные недостатки в значительной степени устранены в пневмоконтактных устройствах для контроля размера в процессе хонингования. Здесь измерение происходит также с помощью сжатого воздуха, но размер отверстия контролируется не воздушной струей, а щупами, встроенными в хонинговальную головку таким образом, что они могут перемещаться вдоль своей оси. Пневмоконтактная система имеет ряд важных преимуществ перед пневматической системой: сопло находится внутри головки и защищено от попадания керосина, абразивных зерен, мелкой стружки и т. п.

Среди пневмоконтактных измерительных устройств различают устройства, у которых пневматический калибр связан с корпусом хонинговальной головки, и устройства с независимым калибром.

На фиг. 47 представлено пневмоконтактное измерительное устройство с калибром, связанным с головкой. Два щупа 1, образующие пневматический калибр, встроенный в головку, по — ■стоянно поджимаются пружинами к стенкам обрабатываемого отверстия. По мере съема припуска и увеличения размера отверстия щупы раздвигаются, вызывая увеличение расхода воздуха. Соответственно растет уровень жидкости в левом колене 2 водяного манометра, снабженного шкалой. По достижении жидкостью нужной отметки на шкале (определяемой предварительной настройкой) станок отключается или переходит на режим выхаживания.

Устройства, у которых пневматический калибр связан с корпусом хонинговальной головки, могут давать значительные погрешности измерения при неравномерном износе брусков.

При неравномерном износе брусков происходит смещение оси корпуса головки относительно оси обрабатываемого отверстия. При этом щупы, связанные с корпусом головки, также смещаются с диаметра отверстия на хорду, соответственно изменяя показания результатов замера. Для получения устойчивых показаний калибр должен быть независим от положения корпуса головки и самоустанавливаться по оси отверстия в любых случаях.

На фиг. 48 представлены схемы и конструкция измерительного пневмоконтактного устройства с независимым расположением калибра относительно корпуса головки. Устройство состоит из пневматического калибра 1 с тремя щупами, встроенного в головку, водяного манометра 2 типа «Солекс» и электрической схемы, получающей команду от фотоэлемента 3, укрепленного на корпусе водяного манометра. Сжатый воздух поступает в водяной манометр, снабженный стабилизатором давления. Пройдя через последний, поток воздуха разветвляется: одна часть его через фильтр 5 попадает в левое колено 4 водяного манометра, представляющее собой тонкую стеклянную трубку; вторая часть через сальник 8 подводится к вращающейся хонинговальной головке. Затем воздух поступает к измерительному щупу 6 и через отверстия в нем — в камеру 7, откуда через кольцевую щель между датчиком и его седлом 9 — в атмосферу. Плунжер датчика притерт к корпусу по цилиндрической и конусной поверхностям. Площадь кольцевой щели зависит от размера обрабатываемого отверстия в данный момент и определяет расход воздуха поступающего в головку, а следовательно, и уровень воды в левом колене 4 водяного манометра.

В процессе хонингования площадь кольцевой щели уменьшается по мере съема припуска, что влечет за собой уменьшение расхода воздуха, поступающего в головку, и понижение уровня воды в левом колене 4. В трубке находится пробковый поплавок. Когда последний пересекает световой луч фотоэлемента 3, срабатывает реле, башмаки 15, несущие хонинговальные бруски, сжимаются и головка уходит в крайнее верхнее положение. Шкала на стеклянной трубке позволяет оператору следить за интенсивностью съема припуска и формой отверстий.

|

|

|

|

|

|

![]()

![]()

Ф. иг. 48. Схема и конструкция измерительного пненмокон — тактного устройства с независимым расположением калибра.

![]()

![]()

![]()

5

Пневматический калибр состоит из грех щупов 6, 10 и И, соединенных кольцом 12. Под действием пружины 13 все щупы калибра постоянно прижаты к стенкам обрабатываемого отверстия 14. Щупы 10 и 11 жесткие и образуют базу для третьего щупа, являющегося датчиком. Как бы ни смещался корпус хонинговальной головки в процессе хонингования, положение пневматического калибра остается неизменным. Калибр свобод^ но плавает в пазах 16, выфрезерованных в корпусе головки, но не может перемещаться вдоль его оси. Все щупы калибра расположены в одной плоскости, что позволяет видеть и оценить конусность отверстия в процессе хонингования по амплитуде колебаний поплавка. Конусность и корсетность отверстия могут быть исправлены путем местного хонингования короткими ходами. При этом поплавок позволяет определить место, подлежащее обработке. Вследствие сжимаемости воздуха импульс датчика передается на поплавок с некоторым запозданием. Поэтому длина и диаметр воздухопровода от водяного манометра к головке подбирается так, чтобы импульс датчика поступал на поплавок с минимальным запозданием.

Настройка калибра на нужный размер. производится без эталона по первой детали. При обработке первой детали, по достижении заданного размера, замечается деление шкалы, на которой в этот момент находится поплавок. Фотоэлемент 3 устанавливается так, чтобы световой луч падал на отмеченное деление, после чего начинается обработка всей партии деталей. Грубая настройка на размер производится регулируемым щупом 11. При вводе головки в обрабатываемое отверстие во избежание удара щупов калибр центрируется относительно корпуса головки с помощью специальной конусной выточки в сердечнике 17, в которую входит кольцо 12 своей конусной частью. В начале обработки, когда сердечник подается вниз, калибр освобождается и самоустанавливается по оси отверстия.

Среди устройств активного контроля процесса хонингования следует также отметить контролирующие устройства, в которых вместо сжатого воздуха используется смазочно-охлаждающая жидкость. Такого типа устройства используются в ряде конструкций хонинговальных станков отечественного производства, а также в станках некоторых зарубежных фирм. Принцип действия их аналогичен работе устройств с пневматическим калибром.

В конструкциях некоторых станков встречаются контрольные устройства в виде коробки радиальной подачи брусков с реле времени, настраиваемом с помощью упора на определенную величину разжима брусков. После этого происходит автоматическое переключение с рабочего цикла на «выхаживание» с последующим отключением станка и выводом хонинговальной головки из обрабатываемого отверстия в верхнее конечное положение (например, станок мод. 384). Встречаются и другие

конструкции устройств, контролирующие размер по времени или величине радиальной подачи.

Практическое использование устройств такого типа весьма ограничено вследствие колебаний в больших пределах таких параметров процесса хонингования, как износ брусков и величина снимаемого припуска.

Качество поверхности. В процессе хонингования, как и при выполнении других методов обработки металлов резанием, на обрабатываемой поверхности остаются следы движения инстру-

мента в виде гребешков микронеровностей, величина которых зависит от большого числа факторов.

При хонинговании микронеровности образуются в результате микрорезания обрабатываемой поверхности большим количеством абразивных зерен, выступающих своими вершинами из — связки бруска и образующих его режущую поверхность.

При обработке данного материала с увеличением размеров зерен брусков увеличивается глубина врезания их в обрабатываемую поверхность и соответственно растет высота микронеров- ностей и ухудшается шероховатость поверхности. На фиг. 49 показано влияние зернистости брусков на шероховатость обрабатываемой поверхности. Из графика видно, что при обработке — каждого из указанных материалов с увеличением размеров абразивных зерен растет высота микронеровноогей.

При постоянной зернистости на величину гребешков микронеровностей обрабатываемой поверхности существенное влияние оказывают механические свойства обрабатываемого материала. На фиг. 50 приведены графики, отражающие влияние твердости НВ и предела прочности при разрыве сгв обрабатываемого 74

материала на шероховатость поверхности при хонинговании брусками различной зернистости. Из графиков видно, что для каждой зернистости брусков между высотой микронеровностей поверхности и величинами НВ и а„ обрабатываемого материала существует вполне определенная зависимость. Согласно этой зависимости высота микронеровностей уменьшается с увеличением твердости и временного сопротивления разрыву обрабатываемого материала. Наиболее резкое уменьшение Ra наблюдается при

|

Фиг. 50. Влияние механических свойств обрабатываемого материала на шероховатость: о — твердости; б — предела прочности при разрыве; бруски зернистостью: 40(/); 25(2); 8(5); 4(4). |

повышении НВ до 250—300, ав до 735—882 Мн)м2 (75— 90 кГ/мм2). Дальнейшее увеличение НВ и сгв в меньшей степени влияет на уменьшение Ra, что особенно заметно при работе брусками с более мелким зерном (8 и 4). Резкий и продолжительный спад кривых Ra — НВ и Ra — од отмечается для крупнозернистых брусков.

Однако значения НВ и <?в не определяют полностью зависимость высоты микронеровностей от механических свойств. На величину Ra оказывает влияние пластичность обрабатываемого материала. При одинаковой твердости на поверхности более пластичного материала в процессе обработки образуются микронеровности большей величины. Например, при обработке деталей из серого чугуна и бронзы, имеющих одинаковую твердость НВ 170, но разную пластичность, различие высоты микронеровностей Ra при обработке хонинговальными брусками зернистостью 40 составило более 1 мк. С повышением твердости обрабатываемого материала свыше НВ 250—300, а <?„ свыше 1180—■ 1470 Мнім2 (120—150 кГ/мм2) различие значений Ra для мелко — и крупнозернистых брусков уменьшается. Это объясняется раз

ными размерами радиусов вершин мелких и крупных зерен. Крупные зерна, имея сравнительно большие радиусы вершин, при обработке более твердых материалов встречают большее сопротивление при внедрении в обрабатываемый металл, что, в свою очередь, уменьшает глубину их врезания и образующиеся микронеровности.

При работе мелкозернистыми брусками, зерна которых имеют меньшие радиусы округления вершин (являются более острыми), увеличение UB И СТв в меньшей степени влияет на уменьшение высоты микронеровностей.

На шероховатость обрабатываемой поверхности некоторое влияние оказывает вид связки брусков. Применение более эластичных связок таких как бакелитовая, вулканитовая, баке — лито-идитоловая, игелитовая, обеспечивает меньшую шероховатость по сравнению с брусками на керамической связке. Наличие эластичной связки уменьшает опасность выкрашивания брусков или целых зерен, улучшает полирующую способность их, не снижая интенсивности съема металла. Применение эластичных связок позволяет работать более крупнозернистыми хонинговальными брусками, не снижая при этом класса чистоты обрабатываемой поверхности.

Кроме микрогеометрии, качество обработанной поверхности характеризуется физико-механическими свойствами поверхностного слоя, которые зависят от характера и режима ее обработки. В процессе резания лезвийным или микрорезания абразивным инструментом разрушается основная начальная структура на определенную глубину, тем большую, чем грубее режим обработки. Изменение структуры является результатом пластических деформаций металла в процессе резания. Физическое состояние поверхностного слоя металла характеризуется поверхностной твердостью, толщиной деформированного слоя, величиной, знаком и характером распределения остаточных напряжений, а также микроструктурой поверхностного слоя.