|

О |

сновным режущим рабочим инструментом при хонинговании является брусок, укрепленный в хонинговальной половке.

Инструмент. Хонинговальный брусок является пористым телом прямоугольной формы, состоящим из зерен абразивного: материала и связи; характеризуется материалом абразива, размером зерна, твердостью и связкой, а также линейными размерами.

Выбор характеристики брусков зависит от механических свойств обрабатываемого материала, величины снимаемого припуска и требуемой шероховатости обрабатываемой поверхности.

Абразивные зерна получаются дроблением массы, выплавленной в электропечах. Абразивные зерна представляют собой многогранники неправильной формы с большим количеством вершин, которые имеют округленную форму. Более крупные зерна имеют большие радиусы округления вершин и, наоборот, мелкие зерна имеют малые радиусы.

Таблица 2

|

Зернистость и размеры абразивных зерен по ГОСТ 3647-59

|

В табл. 2 приведена классификация зерен в соответствии с ГОСТ 3647-59.

В качестве абразивного материала для изготовления брусков чаще всего применяется электрокоруид белый (ЭБ) или карбид кремния зеленый (КЗ). В отдельных случаях абразивные бруски 10

изготовляют из электрокорунда нормального (Э) или карбида кремния черного (КЧ). Обычно применяют хонинговальные бруски зернистостью от 12 и мельче. Однако для съема больших припусков зернистость брусков может быть 20—25 и более.

Бруски из белого или нормального электрокорунда рекомен — дуется применять при обработке более твердых материалов. Для хонингования деталей из чугуна и сплавов цветных металлов применяют карбид кремния зеленый и черный. Изготовленные ленинградским опытным заводом хонинговальные бруски из карбида кремния зеленого на бакелитовой связке дают хорошие результаты и при обработке деталей из стали.

Бруски изготовляют на керамической (К) и бакелитовой (Б) связках, а в отдельных случаях — на силикатной (С): бакели — тово-идитоловой (БИ), игелитовой (ИГ), «СК» (синтетический каучук) твердостью от МІ до Т-ВТ (М — мягкий; Т — твердый; ИТ — весьма твердый).

Большая часть выпускаемых заводами брусков изготовляется на керамической связке. Однако эти бруски не во всех случаях обеспечивают получение требуемых результатов. Обладая положительным качеством-—хорошей стойкостью в различных смазочно-охлаждающих средах, хонинговальные бруски на керамической связке имеют ряд существенных недостатков, основными из которых являются хрупкость связки и неравномерная твердость брусков.

Из-за хрупкости связки происходят сколы брусков. Осколки абразива, попадая между обрабатываемой поверхностью и брусками или корпусом хонинговальной головки, образуют риски м царапины на обрабатываемой поверхности. Неравномерная ин’рдость брусков приводит к налипанию удаляемого металла па более твердые участки режущей поверхности брусков, что также влияет на шероховатость обрабатываемой поверхности.

К недостаткам следует отнести и то, что хонинговальные бруски на керамической связке непригодны в большинстве случаев для обработки деталей из алюминиевых сплавов и сплавов па медной основе. Перечисленные недостатки в значительной степени устранены в брусках на бакелитовой связке, изготовляемых ленинградским опытным заводом (ЛОАЗ). Эти бруски обладают высокой прочностью [оизг = 59-=-79 Мнім2 (600— 800 кГ/см2)] и эластичностью, .вследствие чего при х-онингова — 111 пи уменьшается количество сколов. Практика показала, что даже в случае сколов и попадания абразива на обрабатываемую поверхность на ней не образуются глубокие зади. ры или царапины, а сл ед движения отколовшихся частиц отмечается лишь светлыми полосами на общем фоне поверхности. Хонинговальные бруски на бакелитовой связке имеют более равномерный износ, высокую — стойкость и обеспечивают более высокий, чем бруски на керамической связке, класс чистоты обработанной поверхности. Наличие эластичности позволяет получать удовлетвори-

тельные результаты при хонинговании деталей из алюминиевых сплавов, бронзы и латуни, при чистоте обработанной поверхности 8—9-го классов. Получение более высокого класса чистоты поверхности при обработке деталей из указанных материалов этими брусками затруднительно.

Опыт применения многими заводами брусков на бакелитовой связке показал, что они могут обеспечить повышение производительности в среднем на 50% и чистоту обработанной поверхности на 1—2 класса выше (при одинаковой зернистости) по сравнению с брусками на керамической связке.

Себестоимость хонинговальных брусков на бакелитовой связке несколько ниже, а большая стойкость их по сравнению с брусками на керамической связке позволяет снизить эксплуатационные расходы по хонингованию.

В настоящее время большая часть машиностроительных предприятий пользуется брусками на бакелитовой связке, так как они обеспечивают хорошие результаты при обработке деталей из стали, чугуна, бронзы, латуни и в определенной степени алюминиевых сплавов. Наиболее употребительны бруски зернистостью 12—4, твердостью СТ2—СТЗ для крупнозернистых и М3 — С1 для мелкозернистых.

Сортамент брусков на керамической и бакелитовой связках не удовлетворяет потребностей завода, обрабатывающих детали из материалов с различными механическими свойствами. В частности, серьезные затруднения встречаются при хонинговании до высокого класса чистоты поверхности деталей из алюминиевых сплавов. В этом случае некоторые заводы, имеющие мастерские, изготовляют для своих нужд бруски с требуемыми качествами. Ряд разновидностей хонинговальных брусков разработан в лабораториях институтов совместно с заводами. Целью. разработки новых видов брусков являлось получение высоких классов чистоты обрабатываемой поверхности (V9-—VII) и производительности при обработке деталей из закаленных сталей типа ЗОХГСА, ЗОХГСНА и алюминиевых сплавов Д1Т, Д16Т, АК6, В95, АЛ5, АЛ7 и АЛ9.

Для хонингования деталей из сталей ЗОХГСА и ЗОХГСНА разработаны бруски на бакелитово-идитоловой связке. Отличи* тельной особенностью хонинговальных брусков на бакелито — идитоловой связке является наличие в связке нового компонент та — идитола, представляющего собой искусственную смолу» получаемую в результате конденсации формальдегида с фенолом. Добавление идитола в связку улучшает процесс самозатачивания брусков, что способствует увеличению съема металла при хонинговании. Такие бруски зернистостью 8—М28 обеспечивают при хонинговании чистоту обрабатываемой поверхности: !) 10-го классов для стали ЗОХГСА [ав=1180 Мнім7

(120 кГ/мм2)], 10—11-го классов для стали ЗОХГСНА [ств =

1070 Мн/м2 (170 кГ/мм2)]. В состав связки брусков входят

Г

83% пульвербакелита и 17% идитола. Твердость изготовляемых брусков определяется весовым соотношением в процентах абра — зива и связки. Изготовление брусков на бакелито-идитоловой связке состоит из приготовления связки и формовочной массы, формования и бакелизации абразивной плитки (заготовки), притирки и разрезки абразивных плиток на отдельные бруски, контроля и маркировки.

Для хонингования деталей из алюминиевых сплавов разработаны бруски на связках «СК» и игелитовой. Хонинговальные бруски на вулканитовой связке «СК» зернистостью 10 рекомендуется применять для предварительной обработки. Они обеспечивают получение чистоты обработанной поверхности до 8-го класса.

|

|

Для окончательной обработки и получения чистоты поверхности 9—10-го классов применяют бруски на игелитовой связке (ИГ) зернистостью 20—25. Абразивным материалом в обоих случаях служит электрокорунд нормальный. Применение укачанных брусков исключает образование рисок и надиров на обрабатываемой поверхности при различных удельных давлениях. Рецептура состава хонинговальных брусков зернистостью 10 на связке «СК» приведена в табл. 3, а зернистостью 20—25 на связке «ИГ» — в табл. 4.

Харьковским заводом «Серп и молот» разработаны хонинговальные бруски на связке из термопластичной пластмассы АСТ-Т (акрилат самотвердеющий технический) для хонингования отверстий шатунов двигателей СМД-1, изготовленных из стали 45. Как показала практика применения этих брусков, стойкость их и качество обработанной поверхности выше, чем при работе брусками на керамической и бакелитовой связках.

По данным завода «Серп и молот», стойкость брусков на связке АСТ-Т составляла 800—1000 шатунов, и чистота обрабо — тайной поверхности (при зернистости 10) соответствовала 9-му классу. Указанные бруски могут работать при применении в качестве смазочно-охлаждающей жидкости керосина, масла, эмульсии. Рецептура состава хонинговальных брусков на связке АСТ-Т следующая:

Наименование материала

Наименование материала

Абразив ЭЮ……………………….

Порошок АСТ-Т…………………

Перекись бензоила………………

Стеарин………………………….

Кальцинированная сода. .

Для изготовления брусков абразив и порошок АСТ-Т тщательно перемешивают, добавляют указанные выше материалы, вторично перемешивают, добавляют 40 мл жидкости АСТ-Т и выдерживают в закрытом сосуде в течение 12 мин для набухания. В процессе набухания смесь имеет сметанообразное состояние, состояние появления тянущихся нитей и большой липкости и стадию, при которой масса перестает липнуть к рукам, но остается пластичной. Подготовленная до такого состояния масса укладывается в плоскую прессформу, которая устанавливается под пресс. Под прессом масса выдерживается в течение 20—25 мин при температуре 25—30° С. При этом бруски полностью затвердевают. После затвердевания бруски извлекают из прессформы и кипятят в течение 10 мин для вымывания кальцинированной соды и получения необходимой пористости. Некоторые предприятия хонинговальные бруски на керамической связке подвергают дополнительной обработке с целью повышения твердости и эластичности. Для этого бруски пропитывают в растворе жидкого бакелита в ацетоне по определенной технологии. Для повышения твердости бруски подвергают также дополнительному прокаливанию при температуре 250—350° С.

Для осуществления хонингования бруски закрепляют в башмаках (брускодержателях) хонинговальной головки. Перед закреплением рекомендуется проверить твердость брусков с целью получения стабильных результатов по съему металла, износу брусков и шероховатости обрабатываемой поверхности. Контроль твердости осуществляется на приборе Роквелла в соответствии с ГОСТ 3751-47.

Закрепление (приклеивание) брусков к башмакам хонинговальной головки осуществляется различными материалами: расплавленным шеллаком, асфальтовым гудроном, сургучом, свинцом, целлулоидным клеем и др. Крепление шеллаком осуществ — ‘і і■ ■ і ■ • і еледующим образом. На башмак насыпается тонким

слоем шеллак и нагревается до расплавления. В расплавленный шеллак вставляется хонинговальный брусок и весь комплект охлаждается до затвердевания шеллака.

Широко применяется крепление брусков к башмакам целлулоидным клеем состава по объему: 70—80% ацетона и 20—30% целлулоида.

Целлулоидный клей указанного состава не требует нагрева для просушки и более эластичен по сравнению с шеллаком. Приготовление клея не сложно. Нарезанный узкими полосками целлулоид опускается в сосуд, наполненный ацетоном, и плотно закрывается крышкой или пробкой. После 1—2 ч, когда растворится целлулоид, клей следует хорошо перемешать, пока не получится патокообразный раствор. Приготовленный клей наносится на башмак и в него вручную вдавливается хонинговальный брусок. Наклеенные бруски подвергаются сушке в течение 2 -3 ч при комнатной температуре. Повышение температуры сушки до 50—70° С значительно сокращает время сушки. Удаление остатков изношенных хонинговальных брусков с башмаков осуществляется путем опускания последних в ацетон на 0,5—1 ч. Остатки бруска также легко скалываются.

Крепление хонинговальных брусков к башмакам может быть произведено смесью бакелитового лака с абразивным порошком. Для этого 60—70% бакелитового лака смешивается с 30—40% пбразивного порошка. Лак и порошок тщательно перемешиваются. Составом смазывают башмак, вдавливают вручную брусок и весь комплект помещают в сушильный шкаф. Сушка производится в течение 2—3 ч при 120° С. После охлаждения до комнатной температуры закрепленный брусок готов для работы. Мосле закрепления брусков и зачистки излишков клеящих составов башмаки с брусками собираются в головке, и производится правка брусков по окружности. Правка обеспечивает равномерную нагрузку хонинговальных брусков при обработке первых деталей (когда бруски еще не приработались в резуль — I ате износа) и исключает выкрашивание кромок. Правка хонинговальных брусков может быть осуществлена двумя способами: шлифованием крупнозернистым абразивным кругом по наружному диаметру в центрах круглошлифовального станка при разжатых брусках и обработкой (хонингование) цилиндра из сирой стали, расточенного с чистотой поверхности 3—4-го класса па низких окружных и повышенных возвратно-поступательных скоростях. После правки по наружному диаметру у брусков рекомендуется снять фаски по всему периметру рабочей поверхности, что исключит выкрашивание и сколы по кромкам (особенно по задним) брусков (в процессе работы также рекомендуется периодически притуплять острые кромки брусков).

И настоящее время все большее применение в практике хо-

…. гопання находят алмазные бруски. Применение их значи-

Iслит повышает производительность процесса и точность, а

стойкость в зависимости от толщины алмазного слоя (колеблющегося от десятых долей до миллиметра) выше от 10 до 100 раз и более по сравнению с обычными хонинговальными брусками.

Алмазные бруски обычно изготовляют на Металлокерамической связке и содержат тонкий рабочий алмазосодержащий слой определенной концентрации. За 100% крнцентрации принимают содержание в 1 мм2 рабочего слоя 0,88 мг алмазов. Например, один из составов шихты в рабочем слое брусков включает следующие компоненты: 82—85% медного порошка,

10—

|

15% оловянного порошка, 3—5% свинцового порошка. Кон-

центрация алмазов в слое принята 190%- Спекание брусков производилось при температуре 780—800° С в течение 30 мин.

В качестве связки применяют также бронзовый или медно — оловянистый порошок. К стальным башмакам алмазные бруски крепятся пайкой. В качестве припоя применяется ПОС 30 и др. Перед сдачей в работу бруски подвергают тщательной правке и подгонке по высоте.

Конструкция хонинговальной головки должна обеспечить: правильную геометрическую форму отверстия; невозможность отжима брусков при встрече их в процессе хонингования с места, ми повышенной твердости; наличие удобно регулируемой (иногда в сочетании с другими элементами станка) радиальной подачи брусков; возможность автоматического сжатия брусков перед вводом головки в обрабатываемое отверстие я расжатия перед выводом, после окончания. работы.

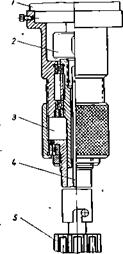

Хонинговальная головка (фиг. 5) имеет корпус 1 с радиальными пазами, в которых перемещаются башмаки 2 с хонинговальными брусками. Башмаки 2 несут бруски и с помощью разжимного конуса прижимаются с требуемым усилием (или подаются с определенной скоростью) к обрабатываемой поверхности. Разжимной конус 3, получая осевое усилие от механизма разжима станка (или другого силового элемента), при перемещении относительно неподвижных в осевом направлении башмаков вытесняет их в радиальном направлении. Головка также имеет элементы возврата разжимного конуса и брусков в исходное положение после окончания работы — пружины 4 и 5 (пружины 5 обеспечивают постоянный прижим башмаков с брусками к конусам). Поводковая часть 7 в ряде случаев является неотъемлемой частью хонинговальной головки. Она служит для обеспечения шарнирного крепления головки к шпинделю к;

станка. При отсутствии в станке механизма, обеспечивающего разжим башмаков с хонинговальными брусками (коробки разжима или радиальной подачи), на поводковой части распо- лагается обычно и силовой элемент в виде пружины, гидро — или нпевмокамеры, создающей осевое усилие, передаваемое через систему цилиндрических толкателей 6 на разжимной конус (си* ловой элемент располагается и на шпинделе станка в виде дополнительного устройства).

В зависимости от размеров, особенностей формы хонингуемых отверстий и некоторых других факторов в практике при-

меняется большое многообразие конструкций хонинговальных головок.

Па фиг. 6 показана хонинговальная головка вместе с поводковой частью для обработки отверстий диаметром 65—70 мм.

В головке закреплено шесть хонинговальных брусков. Башмаки 2, несущие бруски, раздвигаются разжимными конусами 3 через промежуточные пластины-толкатели 4. При соединении головки с переходным патроном шпильки 8 хвостовика 6 входят в штыковой замок детали 9, а толкатель 7 упирается верхним торцом в другой толкатель механизма разжима станка. Для шарнирного соединения головки со шпинделем станка сфери — веская часть хвостовика располагается между сферической выточкой в корпусе 1 и сферическими полукольцами 5.

Крутящий момент передается от вращающегося шпинделя через четыре шарика, помещенных в лунках на хвостовике 6 и входящих в пазы в корпусе 1. Пружина 11 через штифт 12 возвращает разжимной конус в исходное положение после снятия осевого усилия, а пружины 10 сжимают башмаки с брусками до м і о 111 м а л ьн о го ди а м етр а.

При обработке глухих отверстий, имеющих зачастую очень малую длину выточек у дна (или совсем не имеющих этих выточек), приведенная выше конструкция головки не приемлема, так как может упираться нижним торцом корпуса в дно от-

верстия, что не позволяет обрабатывать поверхность у дна от — верстия. Для устранения этого недостатка существуют конструкции головок для хонингования глухих отверстий.

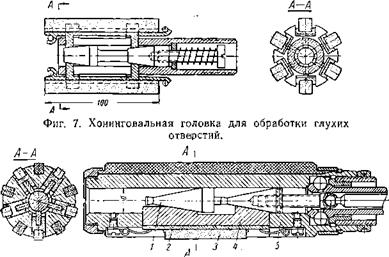

На фиг. 7 представлена головка для обработки глухих отверстий диаметром 65—70 мм. Нижние торцы брусков находятся на одном уровне с нижним торцом корпуса или перекрывают его. Такая конструкция головок не исключает необходимости предусматривать у деталей с глухими отверстиями выточек у дна. При отсутствии последних неизбежно образуется конусность у дна отверстия.

На фиг. 8 показана хонинговальная головка для обработки отверстий диаметром 40—50 мм. Головка имеет хорошее направление для радиального перемещения брусков, а для предохранения от забоин и задиров обработанной поверхности корпусом головки при вводе и выходе из отверстия по наружному диаметру корпуса головки расположены текстолитовые бруски. Работа головки рассматриваемой конструкции в принципе аналогична приведенным выше. Башмаки 2 с хонинговальными брусками 3 перемещаются в пазах корпуса 5 головки разжимными конусами 1 и промежуточными пластинами 4. Особую группу составляют головки для хонингования отверстий малого диаметра. В практике известны случаи хонингования отверстий диаметром 3—4 мм.

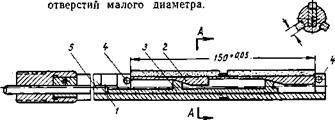

На фиг. 9 представлена конструкция хонинговальной головки для обработки отверстий малого диаметра. Головка состоит из корпуса 1, в котором имеется продольный паз, башмака 2 с закрепленным на нем хонинговальным бруском, разжимного (плоского) конуса 3, штифтов 4, ограничивающих осевое смещение башмака, и толкателя 5. Диаметр обрабатываемого отверстия определяется размерами деталей головки и может изменяться в широких пределах от 3—5 до 60—75 мм.

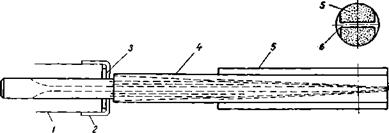

Другой вариант конструкции головки для хонингования отверстий малого диаметра (от 5 мм и выше) показан на фиг. 10. Головка сделана в виде оправки, разрезанной вдоль на две части. Каждая часть несет по одному хонинговальному бруску и разжимается клином. Головки такой конструкции обеспечивают работу большей поверхности брусков, чем это имеет место в других конструкциях. Встречаются и другие конструкции головок для хонингования отверстий малого диаметра.

Некоторую особенность имеют конструкции головок для хонингования отверстий больших диаметров. Необходимость расположения брусков на цилиндрической поверхности большого диаметра делает нецелесообразным изготовление корпуса головки цельным и массивным. В этом случае корпус чаще изготовляют сварным.

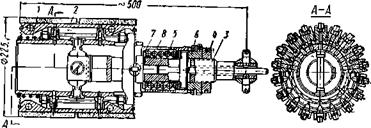

На фиг. 11 представлена хонинговальная головка для обработки отверстий диаметром 225 мм конструкции новатора И. Л. Орнс’па, внедренная им на ряде предприятий нашей стра — in

|

|

|

|

ны. Головка имеет разрезной корпус 1, что придает ей эластичность и улучшает чистоту обрабатываемой поверхности. Однако наличие разрезного корпуса снижает возможности головки в получении высокой точности размеров отверстия. В каждом из двух буртов корпуса сделано по 18 пазов и отверстий для крепления башмаков 2 с брусками. После того как головка введена в отверстие детали, вращением гайки 4 раздвигают башмаки с брусками. Гайку 4 продолжают вращать до тех пор, пока осевая сила на валике 3 не уравновесится с силой предварительного натяга пружины 5, получаемого посредством гайки 6. При дальнейшем вращении гайки 4 начнется сжатие пружины 5 и после полного ее сжатия включается станок и производится

|

Фиг. М. Хонинговальная головка для обработки отверстий диаметром 225 мм. |

съем припуска. При износе брусков корпус 1 и пружина 5 перемещаются в обратном порядке. После того как пружина упрется в дно стакана 8 и кольцо 7, износ брусков будет компенсироваться только деформацией корпуса. При этом давление брусков на обрабатываемую поверхность начинает резко падать, съем металла уменьшается, а чистота поверхности улучшается и процесс обработки заканчивается. Указанные головки делают и с неразрезным корпусом. Конструкция и работа последних несколько проще. Наряду с положительными качествами следует отметить сложность изготовления рассматриваемых головок.

На фиг. 12 представлена одна из конструкций головок для обработки глубоких отверстий.

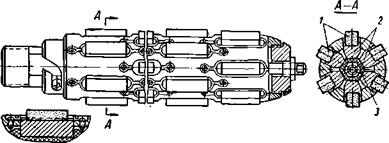

Эта головка отличается от обычных хонинговальных головок большим количеством рядов брусков, а следовательно, и общим числом брусков в головке и наличием дополнительных направляющих устройств в ее корпусе. Головка состоит из корпуса 1, башмаков 2 с брусками, разжимного конуса 3 и промежуточных пластин 4. Корпус 1 головки представляет собой полый цилиндр, внутренняя поверхность которого обработана по 2-му классу точности с чистотой поверхности 9-го класса. Внутри корпуса, как и у обычных головок, перемещается в осевом направлении разжимной конус, состоящий из нескольких участков с конусной поверхностью и цилиндрическими поясками. Для предот — 20

вращения перекоса головки в абра-.’ батываемом отверстии на корпусе го-‘ ловки. предусмотрены направляющие устройства в. виде двух полуколец 5, в пазы которых вставлены ‘направляющие Ш’ПОНКИ 6. Крепление шпонок в пазах осуществляется кольцевыми спиральными пружинами 7. При съеме больших припусков и обеспечении высокой точности размеров обрабатываемого отверстия важное значение имеет жесткость хонинговальной головки.

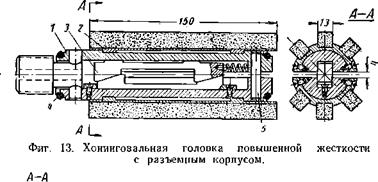

На фиг. 13 представлена одна из конструкций головки повышенной жесткости. Ее отличительной особенностью является простота в изготовлении. Корпус 1 головки состоит из двух половин, в одной из которых запрессован направляющий штифт 5. На каждой из половинок корпуса закреплен винтами башмак 2, в пазах которого наклеены бруски. Разжим головки, а следовательно, и башмаков с брусками осуществляется путем осевого перемещения плоского разжимного конуса 3. Возврат брусков в исходное положение происходит под действием. пружин 4, расположенных по обоим торцам головки.

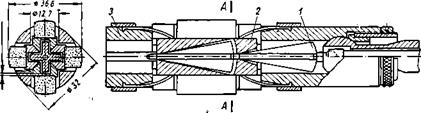

На фиг. 14 показана другая конструкция головки повышенной жесткости. Отличительной особенностью конструкции рассматриваемой головки является не цилиндрический, а ребристый (четырехперый) разжимной конус /, в связи с чем башмаки 2 и корпус 3 имеют соответствующие пазы. Благодаря этому представляется возможным увеличить рабочую площадь и высоту брусков, обеспечивая одновременно высокую жесткость деталей головки и хорошее направление башмаков 2 в пазах корпуса 3.

В условиях серийного производства при частой смене объекта обработки и колебании диаметров обрабатываемых отверстий в сравнительно широ-

|

ких пределах находят применение головки, в которых разжим башмаков с брусками осуществляется не. конусами, а парой зубчатое колесо — рейка.

Головка имеет корпус с четырьмя парами отверстий, по которым перемещаются цилиндрические стержни-рейки, несущие башмаки с хонинговальными брусками. В центральном продольном отверстии корпуса помещается вал. На одном конце этого вала нарезаны зубья, входящие в зацепление с зубьями реек башмаков, на другом конце на шпонке закреплено червячное колесо, получающее вращение от червяка, в торце которого имеется внутренний шестигранник под ключ. Корпус с хвостовиком связан штифтами, втулками и сухарем. Величину зазора и плавающем механизме головки регулируют втулкой и контргайкой. Пластинка предохраняет механизм от попадания в него абразива.

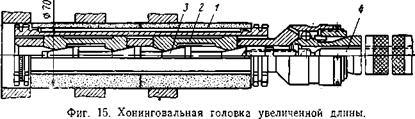

Для хонингования соосных отверстий, расположенных на некотором расстоянии друг от друга, например в корпусных деталях, применяют удлиненные конструкции хонинговальных ГОЛОВОК. Одна из таких головок, применяемых на ЗИЛе, показана на фиг. 15. Хонинговальные бруски 1 имеют длину 250 мм и ширину 18 мм. Разжим башмаков с брусками осуществляется разжимными конусами 3 через промежуточные пластины 2 при осевом перемещении штока 4.

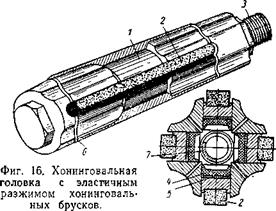

В тех случаях, ко’гда целью операции хонингования является только достижение высокого качества обработанной поверхности, применяют головки, у которых для разжима башмаков применяется не жесткий элемент в виде конуса или клина, а эластичный в виде резиновой Камеры, заполненной сжатым воздухом или жидкостью нод давлением, гидролластом н т. п.

На фиг. 16 представлена одна из конструкций таких головок. К пей прижим брусков к обрабатываемой поверхности осуществляется давлением масла, подаваемого внутрь корпуса головки. Головка состоит из корпуса 1 с четырьмя пазами, по которым, перемещаются в радиальном направлении башмаки 2 с хонинговальными брусками. Масло под давлением подводится внутрь ііорпуса через отверстия в штуцере 3. В каждом пазу расположен резиновый поршень 4 удлиненной формы, к которому сверху приклеена металлическая пластина 5. На пластину укладывается башмак 2 с бруском.

Работа головки происходит следующим образом. Головка надевается на шпиндель и вводится в обрабатываемое отверстие. Затем в корпус 1 подается под давлением масло, в результате него поршни перемещаются и прижимают башмаки с брусками к обрабатываемой поверхности. Головке сообщается вращательное и возвратно-поступательное движение. При снятии давления башмаки возвращаются в исходное положение под действием пружин 6.

|

Перемещение башмаков в глубь корпуса ограничивается спи-] ральной пружиной 7, в которую упираются края эластичного’ поршня. Закрепление брусков возможно и непосредственно на! поверхности поршня.

Фиг. 17. Многорядная головка с разжимом хонинговальных брусков пневмокамеріой. |

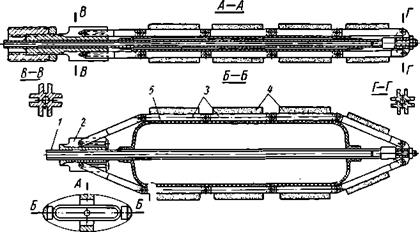

На фиг. 17 показана многорядная головка, у которой разжим хонинговальных брусков 1 осуществляется резиновой пневмо — камерой 3, размещенной внутри корпуса. Хонинговальные брус-

|

71 I Фиг. 18. Головка для обработки отверстий некруглого сечения. |

ки закреплены на башмаках 2. Указанная головка применяется для зачистки отверстия трубы и работает с крупнозернистыми брусками. Однако она может выполнять и чистовую обработку.

На фиг. 18 представлена конструкция головки для обработки отверстий некруглого сечения. Возможность перемещения башмаков с хонинговальными брусками в радиальном направлении позволяет обрабатывать этой головкой, кроме цилиндрических ■24

эллипсные и конусные отверстия. Конструкция рассматриваемой головки применялась на операции зачистки поверхности отверстия горячекатаной трубы из стали ЗОХГСА, имеющего переменное по длине сечение с конусными и эллипсными участками.

Головка состоит из центральной трубки 1, на которой с двух порой закреплены специальные гайки и переходник 2, удерживающие первый и последний башмаки 3 с хонинговальными орусками 4. Разжим башмаков 3 с брусками осуществляется резиновой пневмокамерой 5, в которую подается сжатый воздух г требуемым давлением через центральную трубку 1, имеющую

|

1 |

1—— |

|

|

1 |

||

|

ппиеречные отверстия. Головка крепится к полому шпинделю,

‘ ппбщающему ей вращательное движение и имеющему коллек — |"р для подвода сжатого воздуха.

11 настоящее время производится хонингование шлицевых иівгрстий. Применяемые для этой цели головки имеют широкие II мі развернутые под углом к оси головки бруски. При этом і. і/ндіїїіі брусок последовательно проходит выступ или впадину цім міінпой поверхности (работа головки в этом случае напоми — Ц. ІП и некотором приближении работу развертки с винтовым

‘I ‘ИМ ) .

Ма фиг. 19 представлена конструкция головки с широкими "тип овальными брусками. Башмаки 1 имеют широкую часть а, и. і которую наклеиваются хонинговальные бруски, узкие концы и разной длины и выступ 3. Башмаки вставляются в пазы і ирную! 2 между буртиками 4 и 5. При такой конструкции баш — М. ІКПІІ представляется возможным разместить в головке наи-

большее их количество. Кроме того, обеспечивается сравнительно большая высота hi направления башмака. В процессе хонингования башмаки с брусками стремятся повернуться вокруг продольной оси головки, вследствие чего разность размеров /гг и /г3 может достичь 0,5—1,5 мм. С увеличением высоты и уменьшением посадочного зазора эта разность уменьшается.

|

|

При обработке материалов высокой твердости, когда эффективность работы хонинговальных брусков значительно понижается, находит применение процесс электрохимического хонингования, при котором удаление припуска происходит путем анодного растворения металла, а также путем микрорезания

хонинговальными брусками. Для выполнения этого процесса разработана специальная конструкция головки, представленная на фиг. 20. Головка имеет направляющие 1 и 4 из изоляционного материала, разъемный катод 2, резиновую камеру 3, в которую подается сжатый воздух, обеспечивающий прижим брусков 5 к обрабатываемой поверхности. При необходимости получения чистоты обрабатываемой поверхности 12—14-го классов хонинговальные бруски заменяют специальными притирами, а в электролит вводится мелкозернистый абразив, который находится в нем во взвешенном состоянии. Подробнее сущность процесса электрохимического хонингования изложена ниже.

На фиг. 21 показана головка с силовым элементом в виде диафрагменной пневмокамеры 1. Сжатый воздух воздействует на эластичную диафрагму 2. Прогибаясь, диафрагма 2 перемещает стержни 3—5 и разжимной конус 6. Стержни перемещают в радиальном направлении промежуточные пластины 7 и башмаки с хонинговальными брусками. Подача сжатого воздуха 26

м имевмокамеру 1 осуществляется через стабилизатор давления 9, золотниковый кран 10 и трубопровод 8.

Кроме рассмотренных выше конструкций головок, в практике некоторых заводов применяют головки для наружного хонинго — иппия. На фиг. 22 представлена конструкция головки для наружного хонингования. Головка держателем 1 закрепляется на е тнке и имеет возможность ориентироваться по обрабатываемой метали. К держателю 1 прикреплены щеки 2, образующие рамку.

|

Фиг. 21. Головка с силовым элементом для разжима хонинговальных брусков в виде пневмокамеры.

Фиг. 21. Головка с силовым элементом для разжима хонинговальных брусков в виде пневмокамеры.

и пкиах держателя. Тяги 6 соединены с траверсой 7, перемещаю — пиТігн в направляющих рамки и. соединенной плунжером 9, имеющим резьбовой хвостовик 10. На последний навернута гай — |.| II, соединенная с траверсой подвижно при помощи шариков, пи, мощенных в кольцевой желоб. Башмаки 3 прижимаются к ■ ышинным поверхностям тяг 6 пружинами 5. Тяги 6 переме — ПІ. ІЮТСН вверх и вниз от плунжера 9 и гайки И. Гайка служит і гм предварительной установки и подвода брусков 4 к обраба — м. іп.’іемоп поверхности, а гидравлический плунжер, помещенный и цилиндре 8, прижимает бруски во время работы к обрабаты — п, 11 ■ м 11П и ов ерхи ости.

Хонинговальные станки. В настоящее время у нас в стране и пі рубежом выпускается значительное количество разновид — 1111 г і г и хонинговальных станков.

Для осуществления процесса хонинговальные станки должш располагать вращательным и возвратно-поступательным движе нием шпинделя, механизмом радиальной подачи (разжима) брусков головки, системой подачи и очистки смазочно-охлаж дающей жидкости. В ряде случаев хонинговальные станки имеют осциллирующее (осевое) движение шпинделя, при способ Л ЄНИ У для активного контроля размеров обрабатываемых отверстий] а также дополнительные устройства для более тщательной очистки смазочно-охлаждающей жидкости. |

В соответствии с этим в конструкцию хонинговального стащ ка входят следующие основные узлы: станина, стол, коробка скоростей вращения шпинделя с приводом, гидравлическая система с приводом возвратно-поступательного движения шпинделя, коробка радиальной подачи, обычно связанная с общей гидросистемой станка (в старых моделях хонинговальных станков разжим брусков осуществляется усилием пружины, устанавливаемой на шпинделе станка или поводковой части абразивной головки), бак-отстойник и система подачи смазочно-охлаждающей жидкости. С целью улучшения очистки смазочно-охлаждающей жидкости, последняя проходит через соответствующий сепаратор.

В большинстве случаев хонинговальные станки имеют небольшие числа оборотов шпинделя — до 500 в минуту. Станки, предназначенные для обработки малых отверстий, имеют более высокие числа оборотов — до 1500—2800 в минуту. Скорости возвратно-поступательного движения не превышают 20 м/мин и обычно ограничиваются величиной инерционных усилий при реверсировании. Скорость радиальной подачи хонинговальных брусков определяется условиями работы (обрабатываемый материал, характеристика брусков’ДГтГп.’) и может достигать К)—15 мк/сек (0,6—0,9 мм/мин). Мощность хонинговальных станков зависит от диаметра обрабатываемых отверстий и числа шпинделей. Одношпиндельные станки имеют мощность вращения шпинделей от 1—2 до 8 кет, многошпиндельные до 25— 30 кет. Для более подробного ознакомления с устройством и работой хонинговальных станков ниже приводятся некоторые модели станков, выпускаемые в Советском Союзе и за рубежом.

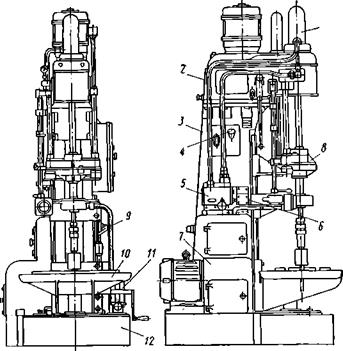

На фиг. 23 показан хонинговальный станок мод. 383. Он состоит из вертикальной составной станины-колонны 3, укрепленной на массивной фундаментной плите 12. В верхней части станины 2 расположены коробка скоростей с электродвигателем для вращения шпинделя и вертикальный гидравлический цилиндр 1, шток которого связан с кареткой 8 шпинделя, совершающей возвратно-поступательное движение. Гидравлическая система станка состоит из насоса 7, приводимого отдельным двигателем, распределительного устройства 5, механизма управления 6 и цилиндра 1 с двумя трубопроводами. Колонна 3 служит также резервуаром для масла, которое очищается фильтрами 4

|

|

|

и 9. Обрабатываемая деталь и оснастка для ее закреплен! устанавливаются на столе 10, который посредством рукояті и винта вручную может перемещаться по высоте. Насос 11 сл жит для подачи смазочно-охлаждающей жидкости. Резерву; для сбора и фильтрации жидкости расположен внутри фунд ментной плиты 12.

Вертикальный хонинговальный станок мод. 384 предназн чен для хонингования отверстия диаметром от 65 до 200 м и длиной до 1100 мм. Особенностью станка этой модели являете наличие коробки подач, обеспечивающей разжим (подачу хонинговальных брусков с высоким удельным давлением, но с строго ограниченной (бесступенчато регулируемой) скорости

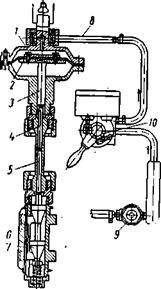

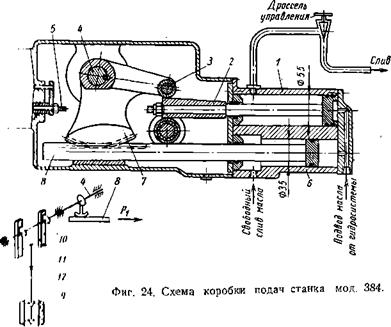

На фиг. 24 представлена схема коробки подач станк мод. 384. Работа ее происходит следующим образом. По одном из гибких шлангов масло из гидропанели поступает в правы полости двух гидрйцилиндров этого механизма. По втором шлангу осуществляется слив масла из левой полости нижнег цилиндра. Слив из левой полости верхнего гидроцилиндра 1 идущий по третьему шлангу, задросеелирован в гидропанел: дросселем управления.

Поршень нижнего цилиндра, не встречая противодавлени на сливе, свободно перемещается, проворачивая через рейку < и зубчатый сектор 7 горизонтальный вал 4, который через дв; зубчатых колеса 10 и рейки 11 осуществляет перемещение спе циального штифта, входящего в паз шпинделя и воздействующе го на шток, толкающий через систему толкателей (или непо средственно) разжимной конус 12 хонинговальной головки 9.

Поворот вала 4 при перемещении поршня нижнего цилинд ра 6, осуществляющего быстрый подвод брусков к обрабаты ваемой поверхности, будет длиться до упора ролика 3, закрепленного на рычаге и связанного с сектором, в образующук конусной втулки 2, сидящей на штоке верхнего гидроцилиндра 1. Дальнейший разжим брусков определяется регулируемой скоростью перемещения верхнего поршня и конусностью втулки 2.

После прохода регулируемой длины шток верхнего*цилиндра упирается в жесткий упор 5, включая при этом через микровыключатель пневматическое реле времени, входящее в электросхему станка. В период выдержки времени этого реле продолжается обработка отверстия без дополнительного разжима брусков (происходит «выхаживание»). При срабатывании реле автоматически происходит перемена давления в полостях цилиндров управления разжимом бруско. в, быстрое их сжатие и вывод головки из обрабатываемого отверстия до верхнего крайнего положения, где головка автоматически останавливается. Станок имеет кнопочное управление, что создает определенные удобства его эксплуатации. Однако отсутствие дополнительного ручного управления разжимом брусков головки создает трудности в наладке станка и переналадке его на обработку 30

и перстня другого диаметра. Этот недостаток может быть устра-

ii — ii путем изготовления и установки дополнительного механизма іучпого управления разжимом хонинговальных брусков, предвиденного на фиг. 25, позволяющего регулировать величину і’.пжима брусков во время работы станка.

Для станков с автоматической лринуди — |ильной подачей брусков с определенной ■ киростью разработан метод комбинированном автоматической подачи и ‘соответствующий механизм.

Для станков с автоматической лринуди — |ильной подачей брусков с определенной ■ киростью разработан метод комбинированном автоматической подачи и ‘соответствующий механизм.

Применение рассмотренных механизмов позволяет сократить время холостого хода мшинговальных брусков до встречи с обрабатываемой поверхностью, а также ком-

Фиг. 25. Механизм ручного разжима хонинговаль-

ных брусков:

/ — невращающаяся головка шпинделя станка; 2 —

шпиндель станка; 3 — гайка, регулирующая разжим

брусков; 4 — толкатель разжима брусков; 5 — хонинго-

. вальная головка.

иинсировать размерный износ брусков при работе на станках с принудительной радиальной подачей.

Краткая техническая характеристика станка мод. 384

Число оборотов шпинделя в минуту………………………………… 75—400

Число ступеней чисел оборотов………………………………….. 4(75—100—140—

—285—400)

(жорость возвратно-поступательного движения в м/мин 0—20

Мощность привода в кет:

вращения…………………………………………………………………. 7

насоса гидросистемы………………………………………………… 4,5

І Іроизводительность насоса подачи смазочно-охлаждающей жидкости в л/мин 90

Вертикальный хонинговальный станок мод. 382 предназначен для обработки отверстий диаметром 40—80 мм. Особенностью панка является наличие осциллирующего движения шпинделя, что в сочетании с вращением и возвратно-поступательным движением хонинговальной головки обеспечивает более высокую производительность, точность и качество обрабатываемых от — иерстий.

Цикл работы станка — полуавтоматический. Для этой цели па станке имеется устройство для настройки времени хонингования. Шпиндель станка получает вращение от электродвигателя мощностью 4,5 кет через четырехступенчатую коробку скоростей. 11пела оборотов шпинделя могут меняться в пределах 59— 330 об/мин. Гидропривод станка осуществляет возвратно-посту-

пательное движение шпинделя со скоростью от 3 до 15 м/мин Наименьший и наибольший ход шпинделя составляет соответст венно 35—500 мм. Вылет шпинделя 300 мм. Рабочая поверхность стола 480 X 750 мм. На станке предусмотрена йозможность автоматического контроля.

Настоящий период как в Советском Союзе, так и за рубежом характеризуется стремлением к максимальной автоматизации работы хонинговальных станков. На фиг. 26 представлей

|

Фиг. 26 Хонинговальный двухшипшдельный автомат мод.’ ОФ-42. |

вертикальный хонинговальный двухшпиндельный автомат мод. ОФ-42 с активным контролем, предназначенный для чернового и чистового хонингования отверстий диаметром до 80 мм. Цикл работы станка—транспортировка, установка деталей, закрепление, обработка, отжим и выгрузка — автоматизирован. Станок сравнительно легко переналаживается на обработку других деталей путем смены инструмента и приспособлений.

Принцип работы механизма для активного контроля состоит в следующем. Над обрабатываемой деталью устанавливается измерительное кольцо с соплами, через которые пропускается керосин, являющийся одновременно и смазочно-охлаждающей жидкостью. Внутренний размер кольца на 0,12—0,15 мм больше 32

инициального размера обрабатываемого отверстия. В процессе ноработки при выходе из отверстия вращающейся головки ее нруски периодически перекрывают сопла кольца, увеличивая пшротивление проходу керосина. По мере снятия припуска диаметр хонинговальной головки увеличивается, расстояние между ‘ірусками и соплами уменьшается и давление в сети увеличи — иается. Когда дифференциальная система измерения настроена на определенное давление, датчик измерительной системы сра — натывает и дает команду на прекращение разжима башмаков г брусками по достижении заданного размера. Принцип работы механизма позволяет работать без подачи (осуществлять «высаживание») .

Промышленностью изготавливается вертикальный хонинго — нальный полуавтомат мод. ОФ-38А, предназначенный для обработки отверстий диаметром до 60 мм. Станок имеет устройства активного контроля; принцип работы его аналогичен работе соответствующего устройства станка мод. ОФ-42. Шпиндель панка, кроме вращательного и возвратно-поступательного движений, совершает еще и колебания с амплитудой 0—8 мм. Для обработки деталей небольших размеров (типа колец, втулок и т. п.) промышленностью Советского Союза выпускается станок песколонного типа мод. ОФ-52. Отечественной промышленностью выпускаются хонинговальные станки моделей: 3A833, ЗА84, 385, і 186 и др.

Из числа зарубежных фирм, выпускающих хонинговальные станки вертикального типа, наиболее известными являются Nagel (ФРГ), Chaphone, Sunnen (Англия), Micromatic (США) и др.

Представляет интерес вертикальный хонинговальный станок мод. Set-ЗОО фирмы Brevetti Robbi (Италия) для обработки цилиндров диаметром до 400 мм и длиной до 1200 мм, имеющий некоторые конструктивные особенности, отличающие его от других аналогичных станков. Шпиндель станка, помимо вращения, совершает возвратно-поступательное осевое движение на длину хода до 400 мм с помощью гидроцилиндра подачи, помещенного н шпиндельной головке. Кроме того, вся шпиндельная головка может перемещаться с помощью винтовой пары на длину хода до 1200 мм с автоматическим реверсом в конце хода. При движении как шпинделя, так и шпиндельной головки длины ходов регулируются в обоих направлениях. Движениями шпинделя и головки можно пользоваться раздельно или комбинированно.

Разжим брусков производится маховичком с градуированным лимбом. Имеющееся на станке кнопочное управление расположено на подвесном пульте. Число оборотов шпинделя 85—235 н минуту. Значительно меньшее применение находят горизон — і. ільпьіе хонинговальные станки. Среди станков этого типа встре — н. потея станки для обработки глубоких отверстий, комбиниро — н. мініте станки для растачивания и хонингования, станки для на-

ружного хонингования и малые станки для обработки внутренних и наружных цилиндрических поверхностен небольших диаметров.

Хонингование наружных поверхностей встречается значительно реже, чем внутренних, что объясняется сравнительно большими трудностями конструктивного исполнения инструмента и механизма радиальной подачи брусков и значительно меньшей универсальностью метода при обработке валов.

В Советском Союзе выпускается станок мод. ХШ-146, предназначенный для хонингования наружной поверхности поршневых колец. Наибольший диаметр и длина обрабатываемых деталей 102 и 80 мм. Пределы чисел оборотов станка 75—300 обIмин. Обрабатываемая деталь (или оправка с деталью) устанавливается в центрах станка.

Для обработки наружных поверхностей часто применяют горизонтальные хонинговальные станки (например, фирмы Mic — roimatic). Некоторые заводы путем модернизации приспосабливают для этих целей внутришлифовальные станки. Кроме горизонтальных, существуют и вертикальные станки Для наружного хонингования. Фирма Nagel (ФРГ) выпускает двухшпиндельные вертикальные автоматы мод. 2VS8-35 для наружного хонингования поршневых штоков. Два штока закрепляются в зажимных головках шпинделей, совершающих вращение и возвратно-поступательное движение. Хонинговальные головки устанавли — . ваются на столе, бруски имеют радиальное перемещение. Обработка штоков на станке производится в два перехода: 1) хонингование с обычными движениями хонинговальной головки и обрабатываемого изделия, обеспечивающее съем основной части припуска й получение требуемой точности формы и размера; 2) аксиальное хонингование, обеспечивающее улучшение чистоты поверхности в осевом направлении.

Приспособления. Установка обрабатываемых деталей при хонинговании осуществляется с помощью приспособлений, конструкция которых зависит от конструктивных. особенностей детали, способа ее базирования, инструмента, а также характера производства.

При хонинговании в качестве базы используется сама обрабатываемая поверхность, относительно которой инструмент (хо-‘ нинговальная головка) самоустанавливается. В зависимости от требований к точности обработки, конструктивных форм и размеров обрабатываемой детали различают три разновидности установки и закрепления детали и инструмента на станке: деталь закрепляется жестко, головка крепится к шпинделю станка шарнирно (через два шарнира); хонинговальная головка закрепляется жестко, деталь самоустанавливается относительно головки. В этом случае приспособление лишает деталь только двух степеней свободы — возможности вращения и возвратнопоступательного движения, головка лишает ее остальных четы — 34

рех степеней свободы; хонинговальная головка и деталь пла-: вающие.

Первый случай закрепления применяется для жестких дета — лей, у которых усилия зажима не могут вызвать деформации. Однако иногда незначительные напряжения, вызываемые усилиями зажима, все же оказывают влияние на точность при хонинговании. Это относится к тонкостенным цилиндрам, гильзам, кольцам и т. п. В этом случае при закреплении деталей следует применять некоторые предохранительные меры. При обычном З&з/ ■ Л ‘ і

закреплении детали в приспособ- ЩІ8Щ-^ V — jj. j

лении типа скальчатого кондуктора возможны искажения формы детали, если ее торцы не параллельны. Чтобы избежать этого, сверху и снизу предусматриваются сферические самоустанавлива — ющиеся опоры. Однако опоры не исключают боковых реакций, возникающих при закреплении, а чтобы исключить и эти усилия, верхний прижим должен быть полностью плавающим, тогда остаются только вертикальные силы и отсутствуют перпендикулярные им пары сил, вызывающие деформацию детали. Реакции верхней и нижней опор должны действовать в направлении, противоположном друг другу, по одной прямой, во избежание возникновения крутящего момента.

лении типа скальчатого кондуктора возможны искажения формы детали, если ее торцы не параллельны. Чтобы избежать этого, сверху и снизу предусматриваются сферические самоустанавлива — ющиеся опоры. Однако опоры не исключают боковых реакций, возникающих при закреплении, а чтобы исключить и эти усилия, верхний прижим должен быть полностью плавающим, тогда остаются только вертикальные силы и отсутствуют перпендикулярные им пары сил, вызывающие деформацию детали. Реакции верхней и нижней опор должны действовать в направлении, противоположном друг другу, по одной прямой, во избежание возникновения крутящего момента.

При жестком закреплении важно, чтобы точка детали, через которую передается крутящий момент, была бы выбрана так, чтобы деталь не деформировалась.

Второй случай закрепления применяется при хонинговании сравнительно небольших деталей с короткими отверстиями (кольца подшипников качения, втулки, головки шатунов и т. п.;).

Простейший пример случая, когда головка закреплена жестко, а деталь «плавает» показан на фиг. 27. Верхняя и нижняя плиты приспособления принимают на себя усилия, возникающие при возвратно-поступательном движении хонинговальной головки, а поворот детали ограничивается боковой стенкой. Торцы детали должны быть параллельны между собой и перпендикулярны оси отверстия в соответствии с заданными допусками. При несоблюдении этого условия возможен перекос детали, вследствие чего создаются пары сил в вертикальной плоскости, прижи — 2* 35

мающие деталь к брускам головки сначала одной, затем другой стороной. Это приводит не только к потере точности, по и к чрезмерному износу хонинговальных брусков.

Если торцы детали не перпендикулярны оси отверстия, то параллельные прижимные пластины устанавливаются на универсальный шарнир и в этом случае все приспособление само- устанавливается при каждом ходе головки вверх или вниз, что исключает перекос детали. Третий случай применяется, когда

|

Фиг. 28 Примеры одноместных приспособлений для закрепления детален типа: а — цилиндров; б — втулок. |

требуется получение наиболее высокой точности размера и формы обрабатываемого отверстия. Приспособление закрепляется на универсальном шарнире и деталь имеет возможность само — устанавливаться относительно головки во всех вертикальных плоскостях. Хонинговальная головка крепится к шпинделю станка на одном шарнире и имеет возможность устанавливаться таким образом, чтобы ее ось и ось обрабатываемого отверстия совпадали. Для того чтобы установочные и зажимные элементы приспособления не препятствовали прохождению обильного потока смазочно-охлаждающей жидкости через обрабатываемое отверстие, в них предусматриваются соответствующие каналы. Иногда смазочно-охлаждающая жидкость подводится через хонинговальную головку. Это особенно целесообразно при обработке глубоких отверстий.

Характер производства оказывает влияние на конструктивные особенности приспособлений для установки и закрепления 36

шего типа, с ручными зажимами, одноместные.

В крупносерийном и массовом производстве с целью сокра — щения времени на установку, закрепление и съем детали применяют многоместные и многопозиционные приспособления с пневматическими и гидравлическими приводами зажимных элементов.

Примером наиболее простой конструкции, применяемой в условиях единичного и серийного производства, являются приспособления типа разъемного хомута со сменными разрезными івкладьгшами, внутренний диаметр которых соответствует наружному диаметру закрепляемой детали. При обработке сравнительно корот-

Примером наиболее простой конструкции, применяемой в условиях единичного и серийного производства, являются приспособления типа разъемного хомута со сменными разрезными івкладьгшами, внутренний диаметр которых соответствует наружному диаметру закрепляемой детали. При обработке сравнительно корот-

|

Фиг. 30 Чётырехместное, четырех — позиционное приспособление. |

ких отверстий в качестве универсального (приспособления может быть использован трехкулачковый токарный патрон, закрепленный на столе станка планками (или в приспособлении иного типа). Другой тип одноместных приспособлений для закрепления деталей показан на фиг. 28.

На фиг. 29 представлено приспособление магазинного типа для закрепления в пакете нескольких деталей, применение которого характерно для условий крупносерийного и массового производства.

Для сокращения времени установки и снятия детали применяют многоместные и многопозиционные приспособления, в которых установка, закрепление и съем детали осуществляется на загрузочной позиции, в то время как на рабочей позиции происходит обработка одной или двух (в зависимости от числа шпинделей станка) других деталей. Это осуществляется при помощи индексирующегося поворотного стола с приспособлениями.

На фиг. 30 представлена аналогичная конструкция четырем местного четырехпозиционного приспособления, состоящая и: поворотного стола, на котором расположены четыре приспособ ления с опорными и зажимными элементами для установки и за крепления обрабатываемых деталей. Две последовательно распо ложенные рабочие позиции предназначены, в данном случае для предварительного и окончательного хонингования: одна — разгрузочная и одна — загрузочная. На каждой рабочей позицш деталь гидравлическим прижимом поджимается к верхней плиті и удерживается в закрепленном состоянии в течение всего пе риода обработки. Приспособления с индексирующимися пово ротными столами могут быть также двух — и шестипозиционными