|

С |

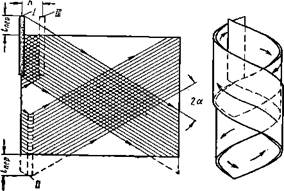

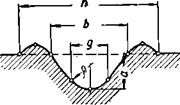

ущность процесса хонингования состоит в снятии при* пуска брусками хонинговальной головки, шарнирно соединенной с шпинделем станка и совершающей вращательное и возвратно-поступательное движения (а иногда и колебательное), в результате чего хонинговальные бруски двигаются по винтовым линиям. На фиг. 1 показана схема движения хонинговаль

|

Фиг. 1. Схема движения хонинговального бруска в отверстии за один двойной ход. |

ного бруска в отверстии за один двойной ход. Во время работы хонинговальный брусок занимает последовательное положение /, //, III и выходит из отверстия на некоторую величину /пер, называемую перебегом, что необходимо для обеспечения правильной геометрической формы отверстия и соответственно равномерного износа брусков.

Неправильное установление величины 1пер ведет к образованию конусности, бочкообразности или корсетности отверстия. Угол сетки рисок 2а определяется отношением скоростей вращательного и возвратно-поступательного движений головки.

С целью устранения возможности движения хонинговальных брусков по пройденной ранее траектории и исключения попадания абразивных зерен в прежние риски, брускам дается «перекрытие» К (сдвиг в окружном направлении бруска в конце двойного хода относительно его положения в начале хода).

В процессе хонингования бруски снимают припуск 0,01— 1,0 мм и более на диаметр. При этом удаляются гребешкі микронеровностей и основной металл. В пределах снимаемой припуска обеспечивается исправление погрешностей предыдущи: операций в виде конусности, эллипсности, бочкообразности, кор сетности, огранки и в некоторой степени искривления оси от верстия.

Процесс хонингования сопровождается обильной подачеі смазочно-охлаждающей жидкости в зону резания, чем обеспечн вается удаление продуктов износа из пор брусков и с обрабаты ваемой поверхности, а также улучшаются условия микрорезанш металла абразивными зернами.

Площадь контакта хонинговальных брусков с обрабатывав мой поверхностью и количество одновременно работающих зе рен при хонинговании зависят от количества, размеров и зер нистости брусков и, в определенной степени, от удельного давле ния (или радиальной подачи) и значительно превосходят и: при шлифовании. Например, при хонинговании отверстия диа метром 76 мм и длиной 203 мм абразив зернистостью 8 контакти рует с обрабатываемой поверхностью площадью 48,4 см2; прг этом число одновременно контактирующих абразивных зерег достигает 98 000.

При шлифовании такого отверстия на внутришлифовальнок станке кругом зернистостью 40 площадь контакта составляет только 0,36 см2, а число одновременно контактирующих зерен 48 т. е. более чем в 2000 раз меньше. При зернистости 25 и размерах бруска 12,5 X 150 мм площадь контакта составляет 18,75 см2, а количество одновременно работающих зерен на 1 см’ площади составляет 382, следовательно, для комплекта брускоЕ из шести штук количество одновременно работающих зерен нг 1 см2 составляет приблизительно 48 000.

Большое количество одновременно работающих зерен обеспечивает высокую производительность, низкое удельное давление и температуру обрабатываемой поверхности в пределах 50— 150° С.

Хонингование является процессом массового микрорезания (царапания) обрабатываемой поверхности детали большим числом абразивных зерен брусков. В процессе хонингования мно; жество абразивных зерен, беспорядочно расположенных на рабочей поверхности брусков, обеспечивают срезание большого числа тончайших стружек в единицу времени. Следоваїельно, для изучения сущности процесса хонингования необходимо рассмотреть работу отдельного абразивного зерна.

Процесс микрорезания происходит в результате внедрения контактирующего выступа зерна в граничный слой обрабатываемого металла. Микрорезание обычно рассматривается как процент, сопровождающийся снятием стружки, а режущий (царапающий) элемент считается абсолютно острым. В действитель-

С

ности при микрорезании абразивным зерном вершины его не являются абсолютно острыми; поэтому наряду со срезанием частиц металла сравнительно острыми зернами происходит вытеснение его в стороны зернами с более округленными (тупыми) вершинами. В настоящее время является общепризнанным нали* чиє определенной округленности у всякого царапающего элемента, в том числе и у абразивного зерна.

Абразивные зерна представляют собой многогранники (углы их в большинстве случаев являются тупыми), имеющие округленные вершины, наличие которых придает им необходимую механическую прочность при микрорезании, обеспечивает возможность развития значительных пластических деформаций при снятии весьма тонких стружек при малых скоростях резания.

Абразивные зерна представляют собой многогранники (углы их в большинстве случаев являются тупыми), имеющие округленные вершины, наличие которых придает им необходимую механическую прочность при микрорезании, обеспечивает возможность развития значительных пластических деформаций при снятии весьма тонких стружек при малых скоростях резания.

Поверхность реального абразивного зерна является шероховатой и его вершина может иметь многочисленные микросколы, а также площадки износа. Величина радиусов округления р зависит от размера зерна и колеблется в пределах от десятка микрон для крупных до долей микрона для мелких зерен.

|

|

В табл. 1 .приведены величины р для абразивных зерен различной зернистости. Наличие округленных вершин увеличивает отрицательные значения передних углов при снятии весьма тонких слоев металла и существенно влияет на процесс микрорезания.

Фиг. 2. Схема действия сил мик — Фиг. 3. Поперечный профиль

рорезания абразивным зерном: царапины.

Несмотря на то, что значение величины р невелико, толщина снимаемой стружки составляет весьма малую величину. Так, например, при хонинговании цилиндра из алюминиевого спла

ва Д1Т брусками зернистостью 4 размеры снимаемой стружкі (в плане) находились в пределах 0,01 X 0,015—0,021 X 0,42 чм а при хонинговании деталей из закаленной стали ЗОХГСА брус ками зернистостью 8 размеры стружки составляли 0,053 >< X 0,073 — 0,105 X 0,084 мм.

|

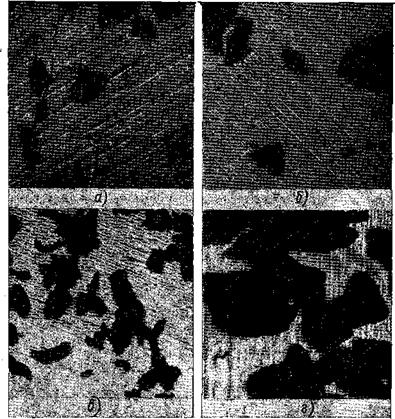

Фиг. 4. Стружка, образующаяся при хонинговании брусками Э40СТ1К: а —> чугуна СЧ 15-32, v0 = 95 м! мин б — чугуна СЧ 15-32, t»o — 20 м/мин; в — бронзы Бр. АЖН 10-4-4, Vo = ЗО мімин; г — стали ЗОХГСА, vQ = 25 мі мин. |

Для данных условий микрорезания, физико-механических свойств обрабатываемого материала, степени округленности вершины абразивного зерна глубина проникновения зерна в материал ho и величина снимаемого припуска az зависят от величины ‘ илы /’„ и от соответствующей силы Р (фиг. 2), являющейся рами……….. йгтнугащей сил Ру и Рг.

Под воздействием силы Ру более мягкие и пластичные материалы получают большую глубину пластически деформированного слоя ho по сравнению с материалами более твердыми и менее пластичными. Например, при радиусе округления царапающего элемента р= 12 мк и силе Ру = 9,8 Мн (1,0 г) глубина царапины составляет 5 мк по стали и 15 мк по дуралюминию.

Пластическая деформация металла происходит впереди царапающего зерна, по сторонам от него, а также ниже линии среза. Поперечный профиль царапины (фиг. 3) имеет по краям навалы, а в середине — след от закругленной вершины царапающего зерна с радиусом р. Величина п — полная ширина внешне наблюдаемой зоны деформации; навалы расположены по краям царапины с шириной Ь. Дно царапины имеет блестящую полоску шириной g, являющуюся результатом весьма интенсивного пластического деформирования; величина а определяет глубину царапины. Увеличение толщины снимаемого при микрорезании слоя вызывает увеличение объема металла, захватываемого пластической деформацией по всем направлениям.

В процессе царапания большинства материалов имеет место образование нароста на рабочей поверхности царапающего элемента. При этом отмечается существенное влияние нароста на величину съема металла и силу резания.

Образующаяся при хонинговании стружка во многом сходна со стружкой, полученной при срезании тонких слоев металла металлическим режущим инструментом с большим отрицательным передним углом и при низких скоростях резания. На фиг. 4 показана стружка, образующаяся при хонинговании различных материалов. При скорости микрорезания и0. = 20-ь30 м/мин стружка образуется в виде сильно деформированных частиц неопределенной и реже вытянутой формы, а при уо= 200-г — — ь250 м/мин образуется сливиая, вьющаяся стружка, элементы которой (при рассмотрении с увеличением в 30 раз) подобны элементам сливной стружки при точении на высоких скоростях резания.

Для большинства обрабатываемых материалов характерным является образование стружки в виде удлиненных чешуек, размеры которых зависят от режимов хонингования, зернистости брусков и механических характеристик обрабатываемого материала.