Универсальные внутришлифовальные станки предназначены для шлифования цилиндрических и конических, глухих и сквозных отверстий, а также прилегающих к отверстиям плоскостей различных деталей.

Область их применения — машиностроительные заводы единичного, мелко — и среднесерийного производства, а также инструментальные и ремонтные цехи заводов.

Современными являются станки моделей ЗК.225В, ЗК227В, ЗК228В, ЗК229В унифицированной конструкции гаммы ЗК станков с ручным управлением. Две первые модели выпускает Саратовский станкостроительный завод им. 60-летия СССР, а две последние — Воронежский станкостроительный завод им. 50-летия Ленинского комсомола. Каждая из моделей предназначена для обработки отверстий определенного диапазона диаметров. Их точностные данные приведены в табл. 1.1, а технические характеристики — в табл. 1.2. Перечисленные модели станков имеют высокую точность (класс В), а станки первых двух моделей выпускают в особо высокоточном исполнении (класс А).

По сравнению с выпущенными станками гаммы ЗА модели гаммы ЗК имеют следующие особенности.

1. Электрическое бесступенчатое регулирование частоты вращения изделия в широком диапазоне при простейшей кинематике привода вращения изделия.

2. Оснащение станков комплектом сменных внут — ришлифовальных шпинделей, позволяющих обраба-

Таблица 1.1

|

Точностные показатели универсальных внутришлифопальных станков

|

тывать отверстия в широком диапазоне диаметров с рациональными режимами.

3. Наличие автоматической прерывистой поперечной подачи на двойной ход стола. В станках старой конструкции осуществлялась непрерывная поперечная подача, которая подсчитывалась косвенно после определения скорости поперечного перемещения по индикатору.

4. Наличие в механизме поперечной подачи устройства для автоматического отключения поперечной подачи и отвода стола в исходное положение после снятия заранее настроенного размера припуска, что делает возможным многостаночное обслуживание и уменьшает число замеров шлифуемого отверстия, способствуя этим повышению производительности груда.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

5. Возможность шлифования наружного торца с одного установа со шлифованием как цилиндрического, так и конического отверстий.

6. Возможность шлифования внутренних торцов изделия торцом внутришлифовального круга благодаря наличию торцового упора.

7. Наличие хорошо защищенных каленых направляющих качения для продольного перемещения шлифовального круга и каленых направляющих качения с предварительным натягом для поперечной подачи, повышающих плавность перемещения.

8. Принудительное смазывание маслом направляющих качения стола и станины.

9. Смазывание опор шпинделя изделия и направляющих качения для поперечной подачи, а также винтовой пары и других частей станков смазочным материалом марки ЦИАТИМ-202, сохраняющим свои смазочно-антикоррозионные свойства в течение длительного времени.

10. Наличие магнитного сепаратора для очистки охлаждающей жидкости, что способствует снижению шероховатости шлифуемой поверхности.

11. Отделение насосной станции с баком гидросистемы от станка, что уменьшает температурные деформации станины и устраняет передачу на станок вибраций насосной станции.

12. Размещение электроаппаратуры в выносном шкафу, что исключает температурные деформации узлов и улучшает условия эксплуатации.

В комплект принадлежностей станков входят сменные внутришлифовальные шпиндели с оправками, планшайбами, патрон трехкулачковый само — центрирующий, патрон четырехкулачковый с независимым перемещением кулачков, нутромеры индикаторные, а также наборы шлифовальных кругов формы ПП СМ1-СМ2К7 и формы ЧЦ СМ1-СМ2Б по ГОСТ 2424—83. По особому заказу станки могут быть оснащены магнитным патроном с башмаковым устройством для базирования деталей, патроном мембранным, пневмо — и гидрозажимом деталей, измерительным устройством визуального типа для контроля отверстия в процессе шлифования, подъемником для тяжелых деталей и другими спецпринадлежностями.

Станок модели ЗК227В является базовой моделью гаммы ЗК универсальных внутришлифоваль — ных станков. Многие узлы станка унифицированы

и применяются в некоторых моделях специальных полуавтоматов и автоматов.

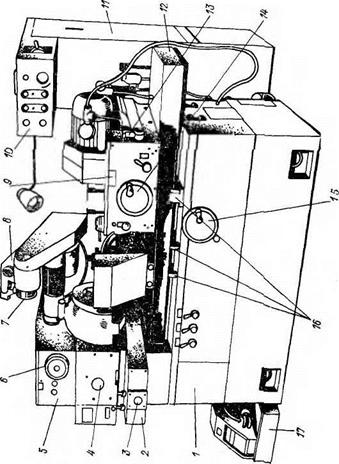

Общий вид станка представлен на рис. 1.4. Станина 1 несет основные узлы станка. На ее верхней части слева установлен мост 2, служащий основанием бабки изделия 5. По салазкам моста бабка изделия может совершать поперечные наладочные перемещения за счет вращения винта 3. На плоскости салазок смонтирован механизм поворота, позволяющий поворачивать бабку на угол до 45° при шлифовании конических отверстий. Этот же механизм позволяет осуществлять тонкую регулировку для исключения конусности прошлифованного цилиндрического отверстия. С помощью регулировочного винта 4 по индикатору левую сторону бабки подают на себя, если наружный конец шлифуемого отверстия получается больше внутреннего, и от себя, если наружный конец меньше внутреннего. Шпиндель изделия имеет сквозное отверстие, которое используют для трубопровода охлаждающей жидкости или для штока механизма зажима детали при использовании специальных патронов. Верхняя часть бабки занята хоботом торцешлифовального устройства 7, расположенного над шпинделем изделия. Поворот хобота с торцевым шпинделем осуществляется гидроплунжером. Угол поворота настраивают с помощью упора в зависимости от размера шлифуемой плоскости. Продольное наладочное перемещение торцешлифовального устройства производят с помощью маховика 6. Для осуществления подачи на врезание торцового шлифовального круга служит маховичок 8.

Верхняя часть станины занята продольными направляющими, одна из которых плоская, а вторая — V-образной формы. Между ними имеется ванна для сбора и слива охлаждающей жидкости. На передней панели станины расположены органы управления станком. За панелью в нише находится гидроаппаратура. По направляющим совершает возвратно-поступательное движение стол 12 со шлифовальной бабкой 9. Ручное наладочное перемещение стола производят с помощью маховика 15, находящегося на панели управления станины. При шлифовании деталей и правке круга стол с бабкой передвигается от гидроцилиндра. Длину хода и реверсирование задают передвижными упорами 16, закрепляемыми на верхней части станины.

Шлифовальная бабка снабжена поперечными направляющими качения, по которым передвигаются салазки, несущие стойку с внутришлифовальным шпинделем и электродвигатель привода шлифовального круга. Механизм поперечной подачи круга позволяет осуществлять ручное наладочное перемещение шпинделя от маховика 14, дозированную подачу от рукоятки 13 и механическую прерывистую подачу от гидроцилиндра. Механизм снабжен устройством для автоматического отключения подачи и отвода стола в исходное положение после снятия заданного припуска. При шлифовании внутреннего торца деталей типа стакан торцом круга внутришлифовального шпинделя подачу на врезание осуществляют за счет продольного движения стола. Останов его производит торцовый упор, устанавливаемый на станине. Тонкая продольная подача возможна с помощью лимба вручную.

Слева от станины установлены бак для охлаждающей жидкости и магнитный сепаратор для ее очистки от шлама 17. Сзади станины расположены насосная станция гидропривода и шкаф с электроаппаратурой 11, верхняя часть которого занята пультом управления 10.

Более подробно работу станка рассмотрим по кинематической схеме (рис. 1.5). Винт 1 служит для поперечного наладочного перемещения бабки изделия, а ее угловой разворот осуществляют механизмом, состоящим из червячной пары 3 и цепной передачи 2.

Шпиндель изделия 4 получает вращение через клиноременную передачу 5 от двигателя постоянного тока 6. Широкий диапазон регулирования двигателя позволяет бесступенчато менять частоту вращения шпинделя.

Торцешлифовальный круг получает вращение от асинхронного двигателя переменного тока 12 через плоскоременную передачу 19. Подача на врезание этого круга происходит от маховичка 15 через червячную 14 и резьбовую 13 пары. Поворот хобота торцешлифовального устройства осуществляют гидроплунжером 8 до упора 9. Подвод круга к обрабатываемому торцу детали происходит вместе с хоботом посредством маховика 7, зубчатой пары 10 и реечной передачи 11.

Внутришлифовальный круг связан плоскоременной передачей 23 с асинхронным двигателем переменного

|

4Ш |

тока 22. Изменение частоты вращения круга возможно за счет смены шпинделя с соответствующим шкивом. Продольное возвратно-поступательное движение круг совершает вместе со столом от гидроцилиндра 17 При шлифовании внутреннего торца изделия торцом внут — ришлифовального круга тонкую продольную подачу стола осуществляют микрометрическим винтом 25. Для наладочного продольного перемещения стола служит шестеренно-реечный механизм 26, приводимый в движение маховиком 28. При включении гидравлической подачи стола срабатывает плунжер 27, который выводит из зацепления с рейкой реечную шестерню и фиксируется шариками, западающими в расточку корпуса. Ручное перемещение стола возможно лишь после отключения гидравлики и нажатия на кнопку 29, предназначенную для введения в зацепление реечной шестерни с рейкой.

Поперечное перемещение внутришлифовального круга осуществляется винтом 24. Его вращение может происходить от маховика 33, рукоятки 38 или плунжера 40. Ручная поперечная подача маховиком происходит при сцепленных шестернях 30 и 37. Если рукояткой 32 их расцепить и ввести в зацепление шестерни 31 и 35, то вращением маховика можно осуществлять быстрые наладочные перемещения шлифовальной бабки. Ручную дозированную подачу задают качанием рукоятки 38 через собачку 41 и храповик 43. При включении плунжера 40 происходит автоматическая поперечная подача круга на каждый двойной ход стола. Поворот храповика осуществляет собачка 42, положение которой относительно плунжера настраивают рукояткой 36. При этом будет изменяться число зубьев храповика, захватываемых собачкой, и соответственно размер поперечной подачи. Прекращение подачи после удаления заданного припуска и отвод стола в исходное положение происходят с помощью устройства, состоящего из упора 34, расположенного на маховике 33, рычага 39 и конечного выключателя.

Механизм правки внутришлифовального круга поворачивают в рабочее положение и возвращают в исходное гидроплунжером 20, передвигая при наладке вручную за квадрат 16 с помощью реечно-шестеренного механизма 18. Тонкую подачу алмаза на абразивный круг при правке производят маховичком 21.

На рис. 1.6 показано устройство механизма правки станка модели ЗК227В. Алмазный карандаш 5 закреп-

Лен в гнезде державки 4, выполненной в виде планки призматического сечения. Державка вставлена в паз во фланце вала-шестернн 6. Вал-шестерня установлен на подшипниках качения в корпусе 11 и сцеплен с плунжером-рейкой 8. При подаче масла в нижнюю полость плунжер-рейка идет вверх, поворачивая вал — шестерню и опуская державку с алмазом в рабочее положение. Для настройки положения вершины алмаза по высоте служит регулируемый упор 3. После

|

Рис. 1.6. Механизм правки шлифовального круга внутришлифо — вального станка модели ЗК227В |

правки державка с алмазом откидывается вверх при движении плунжера-рейки вниз, а также под действием пружины 7. Для регулирования скорости опускания и подъема алмаза предусмотрен дроссель.

Перемещение алмаза к центру шлифовального круга при установке глубины правки происходит за счет смещения корпуса 11 относительно неподвижной плиты 1, к которой он присоединен плоскими пружинами 2. При вращении головки 9 микрометрический винт 10 поворачивает рычаг 12, который сдвигает корпус 11 относительно плиты 1. Один оборот головки соответствует перемещению алмаза по радиусу шлифовального круга на 0,125 мм, а одно деление лимба на головке соответствует перемещению алмаза на 0,0025 мм. Максимальное перемещение алмаза — 2 мм. Переналадку механизма на правку кругов различных диаметров производят передвижением державки 4 по пазу фланца вала-шестерни 6 или всего механизма правки по пазам станины.

Станки в значительной мере гидрофицированы. Гидропривод осуществляет возвратно-поступательное движение стола во время шлифования и правки круга, автоматический отвод стола в исходное положение после снятия заранее установленного припуска, блокировку автоматического и ручного перемещения стола и регулирование его скорости. Поперечную подачу при шлифовании производят гидравлически путем перемещения бабки изделия в станке модели ЗК.225В и шлифовальной бабки в остальных моделях серии ЗК. От отдельных гидроцилиндров осуществляют подъем и опускание торцешлифовального устройства и его фиксацию в верхнем и нижнем положениях, а также работу механизма правки. В общую гидросхему станка включен механизм смазывания направляющих станины и стола.

На рис. 1.7 показана гидравлическая схема станков серии ЗК — В станке модели ЗК225В отсутствуют позиции 20—23, относящиеся к торцешлифовальному устройству. В остальном работа гидропривода всех станков указанной серии идентична. Подачу масла в гидросистему обеспечивает насосная станция (позиции /—11), смонтированная на баке, заполненном маслом «Турбинное-22». Производительность насоса 2, приводимого в действие от отдельного электродвигателя, 1 — 35 л/мин (у станка ЗК225В — 25 л/мин).

Масло, циркулирующее в системе, очищают масляно-сетчатым фильтром 3, фильтром тонкой очистки 8 и охлаждают охладителем 10. Давление масла в системе контролируют с помощью манометра 6, подключенного к системе с помощью распределителя 7. От резких перепадов давления система защищена предохранительным клапаном 5 и напорным золотником 9. Обратные клапаны 4 и 11 удерживают масло в системе при выключении насоса.

Возвратно-поступательное движение стола обеспечивает гидроцилиндр 27. Управление движением стола происходит следующим образом. Рукоятку Р2 необходимо поставить в положение «Работа». При этом поршень цилиндра 29 заблокирует ручное перемещение стола. Для быстрого подвода стола к зоне шлифования рукоятку реверса Р1 нужно поднять вверх и повернуть налево. Это обеспечит слив масла из левой полости гидроцилиндра 27 напрямую, минуя дроссели 12 и 13, и стол будет двигаться с наибольшей скоростью. Переключение скорости на режим продольной подачи произойдет при подходе стола к зоне шлифования. Левый упор зоны правки нажмет на распре-

делитель ускоренных ходов 17, а распределитель управления скоростью стола 14 встанет в среднее положение, включив в цепь слива дроссель 13, что и обеспечит необходимое значение продольной подачи. Одновременно распределитель перейдет в верхнее положение, открывая подачу охлаждающей жидкости в зону шлифования. Реверсирование стола из левого положения будет происходить, когда крайний правый упор нажмет рукоятку Р1. Реверсирование из правого положения будет осуществляться нажимом на рукоятку второго упора справа. Переключение направления потоков жидкости, действующих на поршень цилиндра, происходит в гидропанели реверса 28.

Автоматическую поперечную подачу задают включением на пульте управления распределителя поперечной подачи, управляющего работой цилиндра механизма подачи 24. Тогда за каждый двойной ход стола шлифовальная бабка (у станка ЗК225В бабка изделия) будет перемещаться на определенную величину. Для перехода на выхаживание необходимо отключить на пульте управления распределитель 19 с помощью соответствующего переключателя. При шлифовании по заранее установленному припуску прекращение поперечной подачи и переход на выхаживание происходит автоматически. В этом случае отключение распределителя 19 производит микропереключатель, настроенный на определенный припуск.

Отвод стола в исходное положение при шлифовании по заранее установленному припуску можно производить после окончания рабочих ходов или после выхаживания. В первом случае по команде микропереключателя механизма подачи сработают распределителя 15, 22 и плунжер 26 поднимет рукоятку Р1. При этом первый упор правки расфиксирует распределитель ускоренных ходов 17, а распределитель управления скоростью стола 14 перейдет в правое положение, открывая слив из цилиндра стола мимо дросселей. Движение стола вправо будет происходить с наибольшей скоростью. Во втором случае команда от микропереключателя подается на реле времени отвода стола и на включение распределителя 19, который отключает поперечную подачу. После выполнения выхаживания реле времени дает команду на отвод стола. Отвод стола можно осуществлять по желанию в любой момент шлифования, если вручную поднять рукоятку Р1.

Правку круга проводят в зоне правки, куда стол перемещают с помощью рукоятки Р1. Левый упор зоны правки отжимает распределитель 16 вниз, прекращая подачу охлаждающей жидкости. Рукояткой РЗ распределителя 18 приводят в движение поршень цилиндра 25 механизма правки, опуская алмаз в рабочее положение. При этом распределитель 14 перемещается влево и слив из гидроцилиндра стола 27 будет происходить через дроссель 12, что обеспечит движе-

ниє стола со скоростью правки. Пронесе правки заканчивается после поворота рукоятки РЗ в положение «Работа». После этого стол необходимо вернуть рукояткой РІ в зону шлифования или в исходное положение. Шлифование торца изделий начинается с опускания хобота торцешлифовального устройства. Для этого рукоятку Р4 распределителя 20 необходимо повернуть в положение «Опущено». Фиксатор 23 отойдет вправо, дав возможность штоку цилиндра 21 повернуть хобот торцешлифовального устройства в рабочее положение. По окончании шлифования торца этот же цилиндр поднимает хобот, а фиксатор закрепляет его в верхнем положении. В станке ЗК225В торцешлифовальное устройство не гидрофи — цировано.

От работы гидросистемы в значительной мере зависит процесс шлифования. В табл. 1.3 приведен перечень возможных нарушений в работе гидросистемы и способы их устранения. Органы управления станков снабжены табличками, символически изображающими функциональное назначение управляемого органа или действие. В табл. 1.4 дан перечень символов и их значения. Наглядность символов помогает быстро освоить управление станком.