Чем меньше допуск на размер детали, тем меньше колебания действительных размеров, точнее изготовлена деталь. Чем больше допуск, тем менее точна деталь.

В зависимости от величины допуска для поверхностей диаметром от 1 до 500 мм установлено 10 классов точности: 1; 2; 2а; 3; За; 4; 7; 8; 9. Место 6-го класса свободно.

По классу точности определяется технология обработки вала и отверстия. Так. для обеспечения 1-го класса точности отверстия последовательно сверлят, зенкеруют, развертывают, шлифуют, хонингуют; валы соответственно двукратно обтачивают, двукратно шлифуют, доводят или суперфинишируют.

При 2-м классе точности, который является основным в станкостроении, автотракторостроении, электромашиностроении, приборостроении и других отраслях, отверстия обычно сверлят, зенкеруют, двукратно развертывают или двукратно шлифуют; валы двукратно обтачивают и двукратно шлифуют.

Для получения 3-го класса точности отверстия сверлят, зенкеруют и одно-или двукратно развертывают; валы подвергают черновому и чистовому точению в два прохода.

При классе точности За обработка деталей производится так же, как и по 3-му классу точности, но с меньшим количеством проходов.

Для получения 4-го класса точности отверстие обрабатывают сверлением по кондуктору с небольшими подачами или однократным растачиванием; валы однократко обтачивают.

При обработке по 5-му классу точности отверстия сверлятся или растачиваются, валы обтачиваются начерно.

7, 8 и 9-й классы точности получают литьем и штамповкой заготовок, а также на несопрягаемых поверхностях при черновой механической обработке.

На шлифовальных станках детали в основном обрабатываются не ниже, чем по 4-му классу точности.

В табл. 1 указаны предельные отклонения для размеров вала и отверстия в системе отверстия 2-го класса точности.

Чтобы уменьшить типоразмеры инструментов, изготовляемых на инструментальных заводах, по ГОСТ 7713—62 все стандартные допуски разбиты на 3 ряда — степени предпочтительности.

В первый ряд входят валы с полями допусков Н; С-В; X; ПР 22а; ПР 12а; С3-В3; Х3; С4-В4; Х4; С5-В5 и отверстия с полями допусков А-С; А2а-С2а; А3-С3; А4-С4; А5-С5.

Во второй ряд степени предпочтительности входят валы с полями допусков CpBi; ПР; Г; П; Д; Л; С2а-В2а; Ш3; Х5 и отверстия с полями допусков Hi; П^ Г; Н; П; X; Х3; А3а-С3а; Х4.

Второй ряд степени предпочтительности используют в тех случаях, когда отклонения первого ряда не удовлетворяют условиям изготовления, сборки или эксплуатации изделия.

Стандартные поля допусков, не вошедшие в предпочтительные ряды, следует применять только в тех случаях, когда целесообразность их доказана.

К третьему ряду относятся остальные посадки, предусмотренные государственными стандартами.

Изготовление деталей с малыми допусками на размеры возможно только при малой шероховатости обработанной поверхности.

Различают понятия шероховатости (чистоты) поверхности и качества ее. Шероховатость поверхности определяется ее геометрическим состоянием, а качество, помимо этого, характеризуется также физическим состоянием поверхностного слоя. Под физическим состоянием поверхности понимают твердость, наличие местных прижогов, мест отпуска, трещин, изменение строения кристаллической решетки в результате действия усилий, возникающих при снятии стружки, теплообразовании и по другим причинам.

При чистовых операциях, когда снимают малые стружки и возникают небольшие усилия и тепловыделения, изменения физического состояния поверхностного слоя незначительны.

Геометрическое состояние поверхности характеризуется неровностями (микронеровностями) поверхности, которые остаются после обработки.

Высота неровностей поверхности определяется формой лезвия режущего инструмента, подачей, зернистостью шлифовального круга, скоростью резания, вибрацией инструмента, детали, станка и другими причинами.

Наличие микронеровностей (шероховатости) на поверхности детали влияет на ее износоустойчивость, усталостную прочность и коррозионную стойкость, так как во впадинах на поверхности концентрируется влага и другие вредные выделения, вызывающие под действием кислорода интенсивное окисление поверхности металла. Кроме того, в местах перехода от впадин к вершинам концентрируются напряжения, что приводит к образованию местных трещин в процессе эксплуатации деталей. Поэтому в чертежах детали указывается класс чистоты, который должен быть обеспечен при обработке этой детали. Для получения высокой чистоты поверхности необходимо, чтобы при шлифовании не вибрировали станок, круг и деталь, кроме того, следует использовать мелкозернистые круги, производить своевременную правку круга алмазом, работать при высоких скоростях шлифовального круга, малых продольных подачах с равномерным плавным перемещением и тщательно очищать и фильтровать охлаждающую жидкость.

Для измерения чистоты поверхности служат профилографы, профилометры и двойной микроскоп академика Линника.

ГОСТ 2789—59 установлены 14 классов чистоты поверхности в зависимости от высоты неровностей, обозначаемой Rz, или среднеарифметического отклонения профиля поверхности Ra в микронах.

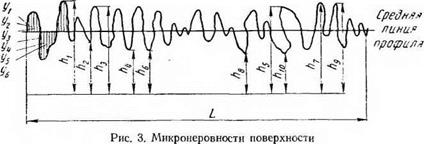

Для определения среднеарифметического отклонения профиля (рис. 3) все высоты от точек профиля до средней линии его складывают и делят на число этих высот:

л И 4 У2 + Уз + У* + Уъ + ЬУ/1 11

Высота неровностей R7 определяется как среднее расстояние между пятью высшими точками выступов и пятью низшими точ

|

|

ками впадин, измеренных от линий, параллельных средней линии профиля па определенной длине поверхности L,

л (h ‘ h3 г й5 4 Л7 4~ /і9) — (/i>, + hl 4“ h6 4- hA 4- Л|.>)

~ 5 ’

По ГОСТ для каждого класса чистоты максимальные значения Ra и R2 регламентированы (см. табл. 2). Классы чистоты поверхностей от 6 до 14 дополнительно разбиваются на три разряда— а, б, в (см. табл. 3).

Чистота поверхности деталей определяется специальными приборами или сравнением с чистотой эталонных образцов под микроскопом.

Профилограф с увеличением от 1000 до 200 000 раз наносит на бумажную ленту изображение микронеровностей измеряемой поверхности, затем по профилограмме ведут измерения неровностей.

На шкале профилометра указывается значение Ra или Rz. чем и определяется класс чистоты поверхности.

В двойном микроскопе академика Линника пучок света от одного микроскопа направляется под углом к поверхности для получения «светового сечения» профиля. Это сечение профиля наблюдают через второй микроскоп под большим увеличением, по шкале на линзе определяют высоту неровностей и по табл. 2— класс чистоты.

Для достижения определенной точности размеров деталей при обработке приходится ограничивать шероховатость поверхности. Зависимость между этими величинами приводится в табл. 4.

|

Таблица 2 Значение Rj и Rz Для различных классов чистоты

|

Значение величины отклонения профиля и высоты неровностей в разрядах а, б, в

|

Таблица 3

|

Зависимость между точностью обработки и классами чистоты поверхности по ГОСТ 2789—59

|

Допуск, мм |

Класс чистоты |

Допуск, мм |

Класс чистоты |

|

0,5 ч-0,4 |

2 |

0,013 4-0,008 |

9 |

|

0,4 н-0,22 |

3 |

0,008 4-0,0045 |

10 |

|

0,22 4-0,12 |

4 |

0,0045-^0,0025 |

11 |

|

0,12 4-0,С7 |

5 |

0,00254-0,0014 |

12 |

|

0,07 4-0,04 |

6 |

0,00144-0,0007 ‘ |

13 |

|

0,04 4-0,025 |

7 |

0,00074-0,00006 |

14 |

|

0,0254-0,013 |

8 |