Производительность обработки может быть значительно увеличена в результате использования более рациональных схем срезания припуска. Обычно операции растачивания отверстий с подрезкой торцов выполняют специальными

резцовыми головками. Торцы при этом подрезают методом радиальной подачи резца.

Такой вариант выполнения указанной операции имеет следующие недостатки [4]: сложность и громоздкость резцовой головки; высокая трудоемкость ее изготовления; невозможность полного устранения дисбаланса головки, вызывающего вибрации и увеличение шероховатости обработанной поверхности; малая производительность обработки.

Значительно проще и производительнее метод тонкого растачивания отверстий с подрезкой наружных или внутренних торцов врезанием (подрезка широким резцом методом осевой подачи). Как показали исследования и практический опыт, таким методом можно обрабатывать торцы деталей из стали шириной до 7—8 мм, из чугуна — до 9 мм, из цветных металлов и сплавов — до 10 мм. При таком методе выполнения операции алмазно-расточной станок настраивают на следующий цикл работы: 1) ускоренный подвод стола с деталью к шпинделю; 2) расточка отверстия на I рабочей подаче; 3) переключение станка на II рабочую подачу и подрезка торца в размер (II рабочая подача может быть получена также при помощи специального механизма малых подач или гидроупора); 4) остановка стола и выдержка времени, необходимого для выхаживания торца и торможения шпинделя; 5) ускоренный отвод стола с деталью в исходное положение.

Наиболее ответственной частью цикла является выхаживание торца без осевой подачи. После остановки стола величина слоя металла, срезаемого за каждый оборот, определяется упругими деформациями системы и уменьшается с каждым оборотом. Когда толщина среза становится значительно меньше радиуса округления лезвия резца, процесс резания прекращается и начинается процесс смятия металла, кото» рый сопровождается вибрациями.

Устранить вибрации в процессе подрезки торцов можно путем исключения из цикла работы процесса выхаживания; значительного увеличения жесткости системы; ограничения времени выхаживания.

Первый способ устранения вибраций наиболее прост, однако применять его можно только в тех случаях, когда по техническим условиям на деталь допускается наличие на торце ступеньки (по величине равной подаче на оборот), а в обработанном отверстии допускается наличие спиральной риски—следа отвыводарез — ца. При таком способе стол с деталью быстро отводится в исходное положение, выдержка времени в крайнем положении исключается.

Второй способ устранения выбрации используют в том случае, когда обрабатываемая деталь имеет высокую жесткость и ее конструкция такова, что можно применить для обработки очень жесткий инструмент. В этом случае остается вдвое увеличить минимально допустимую жесткость приспособления (рис. 30), необходимую для подрезки без выхаживания. В связи с громоздкостью получаемых при этом конструкций такой способ применяется редко.

Второй способ устранения выбрации используют в том случае, когда обрабатываемая деталь имеет высокую жесткость и ее конструкция такова, что можно применить для обработки очень жесткий инструмент. В этом случае остается вдвое увеличить минимально допустимую жесткость приспособления (рис. 30), необходимую для подрезки без выхаживания. В связи с громоздкостью получаемых при этом конструкций такой способ применяется редко.

Более перспективным и технически правильным является третий способ. Он применим во всех случаях подрезки торцов. Экспериментально установлено, что если при выхаживании резец совершает не более 1,5—2 оборотов, то вибрации не влияют на качество подрезки. При работе по указанному методу выдержка времени ограничивается до величины, необходимой для совершения одного оборота, т. е. до где Т — выдержка времени, сек п — число оборотов шпинделя, об/мин.

|

Обрабатываемый материал |

Максимальный диаметр торца, мм |

Ширина торца В, мм |

Режим |

|||||||

|

4 |

5 |

6 |

7 |

8 |

9 |

10 |

* 3 ‘О о с |

|||

|

Сталь 45 |

60 |

+ |

+ |

+ |

+ |

+ |

_ |

_ |

270 |

|

|

» |

90 |

+ |

+ |

4- |

+ |

+ |

— |

— |

316 |

|

|

» |

120 |

+ |

+ |

4- |

+ |

— |

— |

— |

275 |

|

|

» |

140 |

+ |

4" |

+ |

+ |

— |

— |

— |

205 |

|

|

Чугун СЧ 15-32 |

60 |

+ |

+ |

4- |

+ |

+ |

+ |

+ |

408 |

|

|

» |

90 |

+ |

+ |

+ |

+ |

4- |

4- |

— |

428 |

|

|

» |

120 |

+ |

+ |

+ |

+ |

4- |

+ |

— |

540 |

|

|

» |

140 |

+ |

+ |

+ |

+ |

+ |

+ |

— |

470 |

|

|

Бронза ОЦС6-6-3 |

60 |

+ |

+ |

4~ |

+ |

+ |

+ |

+ |

850 |

|

|

» |

90 |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

428 |

|

|

» |

120 |

+ |

4~ |

+ |

~ь |

4- |

+ |

316 |

||

|

» |

140 |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

635 |

|

|

Алюминий |

60 |

+ |

4- |

+ |

+ |

+ |

+ |

+ |

850 |

|

|

» |

90 |

+ |

+ |

+ |

+ |

4- |

4- |

4- |

428 |

|

|

» |

120 |

+ |

+ |

+ |

+ |

+ |

+ |

4- |

316 |

|

|

140 |

+ |

+ |

+ |

+ |

+ |

+ |

635 |

|

Примечание. Плюсы в таблице обозначают, что подрезка торцов методом ности осуществления подрезки торцов. , |

Время срабатывания исполнительных реле увеличивает расчетную выдержку до величины, необходимой для совершения части второго оборота и снятия ступеньки на торце, а также торможения шпинделя. Реле времени, применяемые в электросхемах алмазно-расточных станков, часто не могут обеспечить получение требуемых для подрезки торцов малых точных выдержек времени.,На станках, которые используются для подрезки торцов методом врезания, следует изменить электросхему (заменить обычные реле тиратронными типа «ВЛ-1»).

Некоторые особенности имеет инструмент для растачивания отверстий и подрезки внутренних торцов врезанием.

|

методом врезания [4]

врезания при указанных условиях возможна, а минусы свидетельствуют о невозмож- |

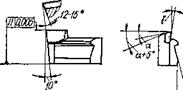

Наиболее технологичной является конструкция борштанги со вставкой и сквозным прямоугольным пазом на торце для крепления резца (рис. 31). При такой конструкции борштанги можно осуществлять независимую настройку резца по диаметру и длине обработки. Настройка на линейный размер обработки производится путем перемещения всей вставки вместе с резцом. Кроме того, благодаря открытой конструкции паза можно выполнить его обработку с высокой точностью, что в сочетании с применением точного резца прямоугольного сечения (рис. 32) обеспечивает требуемую перпендикулярность подрезанного торца к оси растачиваемого отверстия.

При использовании подрезных борштанг должен обеспечиваться беспрепятственный отвод стружки из зоны резания, для чего на них необходимо делать лыски и скруглять острые углы возле режущих кромок резцов в направлении сбега

стружки. Кроме того, с целью расширения пространства в зоне резания, следует выносить главное лезвие резца за торец борштанги на 5—6 мм.

стружки. Кроме того, с целью расширения пространства в зоне резания, следует выносить главное лезвие резца за торец борштанги на 5—6 мм.

|

Режимы ґюдрезки торцов (табл. 16) отличаются ‘&в от режимов тонкого рас

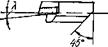

тачивания. В некоторых случаях при подрезке тор — Рис<32. Прямоугольный подрезной Ц°в приходится применять

резец. двухскоростные электро-

двигатели привода вращения шпинделя. На деталях из цветных материалов можно подрезать торцы со скоростями резания, принятыми для тонкого растачивания.