В процессе тонкого растачивания сталей чаще всего образуется сливная стружка и износ происходит одновременно по передней и по задней поверхностям инструмента. В таких условиях износа хорошо работает твердый сплав Т30К4, отличающийся наиболее высокой по сравнению с другими

твердыми сплавами износостойкостью.

твердыми сплавами износостойкостью.

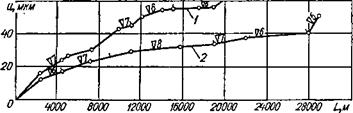

Условия обработки конструкционных углеродистых качественных и легированных сталей и достигаемые в процессе тонкого растачивания точность и качество поверхности отличаются незначительно. Наиболее распространенной в производстве из указанных групп сталей является сталь 40Х. При тонком растачивании стали 40Х наиболее целесообразно применять скорости ре

зания примерно 160 м/мин. Существенное влияние на стойкость резцов оказывает диаметр расточки (рис. 19). Шероховатость поверхности при правильном выборе геометрии инструмента соответствует 7—8-му классу чистоты.

|

Влияние подачи на стойкость инструмента при растачивании стали аналогично влиянию подачи при растачивании чугуна. Наиболее высокие результаты обработки получают при подачах 0,05—0,08 мм/об.

Влияние глубины резания на величину пути, проходимого резцом до затупления, при тонком растачивании стали 40Х больше, чем при обработке чугуна, что обусловлено различием в характере стружкообразования при срезании пластичного материала. Особенно значительное влияние на стойкость инструмента оказывает глубина резания в условиях обработки отверстий малых диаметров при малой жесткости системы СПИД. В этом случае увеличение глубины резания свыше 0,1 мм может привести к вибрации и интенсивному износу инструмента. При чрезмерном уменьшении глубины

резания инструмент упруго деформируется и не полностью срезает тонкие слои металла, быстро теряет стойкость.

На износ и стойкость инструмента при растачивании стали 40Х существенное влияние оказывает геометрия режущей части инструмента. Наиболее рациональные значения переднего угла при обработке стали у = — 5-і 10°. Вели

чина главного заднего угла обычно выбирается в пределах

|

Рис. 21. Влияние формы вершины резца на путь, проходимый резцом до затупления (режим обработки по рис. 20): / — резец с закругленной вершиной} 2 — резец о зачистным лезвием (Ъ = 3s). |

б-і-120 в зависимости от диаметра расточки. Для обработки отверстий большого диаметра применяют жесткий инструмент. Задний угол в этом случае может быть 6-І-80. При малых значениях заднего угла обеспечивается большая размерная стойкость инструмента и соответственно более высокая точность обработки.

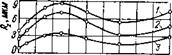

Из графиков, приведенных на рис. 20, видно, что наивысшая стойкость резцов при тонком растачивании стали достигается, если главный угол в плане ф = 45-І-600, а вспомогательный угол фх = Ю-г-200 [16].

Радиус закругления вершины обычно принимают равным 0,1—0,3 мм. Если вместо радиуса закругления сделано за — чистное лезвие, то шероховатость поверхности и величина относительного износа снижаются (рис. 21). Это позволяет увеличить подачу до 0,1—1,12 мм/об.

При. подаче СОЖ в зону резания повышается стойкость инструмента на 20—25% при одновременном снижении шероховатости обработанной поверхности. Целесообразно подавать СОЖ в зону резания под давлением, так как это способствует удалению стружки.

|

|

Растачивание мягких сталей (типа 20Х и стали 30) в значительной мере отличается от обработки более твердых ста-

лей, поэтому и режимы резания при растачивании таких сталей другие. При растачивании мягких сталей верхняя граница скоростей резания, при которых на резце образуется нарост, достигает 120-f-150 м/мин. Только при увеличении скорости резания до 200-—400 м/мин получаются отвер

классу.

Геометрические параметры резцов могут быть приняты такими же, как и для стали 40Х, за исключением величины радиуса закругления вершины. При обработке стали 40Х увеличение радиуса закругления свыше 0,3 мм приводит к

интенсивному образованию на вершине резіїа зазубрин (следов износа), а при растачивании мягких сталей интенсивность износа значительно ниже. Поэтому в условиях высокой жесткости инструмента применяют резцы с радиусами закругления вершины до 1 мм. Путь, проходимый резцом до затупления при обработке мягких сталей, составляет примерно 35—50 км, причем на значительных участках шероховатость поверхности соответствует 8-му классу чистоты поверхности.

|

|

|

т 200300 т 500 500 700 Жцм/иш |

|

Рис. 24. Влияние скорости резания на шероховатость поверхности при растачивании стали 2 X 13 (/ = 0,1 мм; геометрия резца по рис. 22): 1 — s — 0,06 жж/об; 2 — s = = 0,04 жж/об; 3 — s = 0,02 жж/об. |

Особые затруднения возникают при тонком растачивании сталей, обладающих специальными физическими и химическими свойствами (нержавеющие, жаростойкие, жаропрочные и др.) Вследствие малой теплопроводности, наличия карбидных включений и других специфичных свойств этих сталей при их обработке со скоростями резания, обычно применяемыми для тонкого растачивания конструкционных сталей, режущие инструменты быстро изнашиваются, поэтому скорости резания приходится несколько снижать.

Особые затруднения возникают при тонком растачивании сталей, обладающих специальными физическими и химическими свойствами (нержавеющие, жаростойкие, жаропрочные и др.) Вследствие малой теплопроводности, наличия карбидных включений и других специфичных свойств этих сталей при их обработке со скоростями резания, обычно применяемыми для тонкого растачивания конструкционных сталей, режущие инструменты быстро изнашиваются, поэтому скорости резания приходится несколько снижать.

При тонком растачивании стали 2X13 наилучшие условия с точки зрения стойкости резца обеспечиваются при скорости резания 100 м/мин, оптимальная подача находится в пределах 0,02—0,03 мм/об, шероховатость обработанной поверхности соответствует 7—8-му классу чистоты [15].

Характерной особенностью обработки сталей со специальными свойствами является увеличение вибрации инструмента с ростом скорости резания в интервале обычных для других сталей скоростей (рис. 22).

Характерной особенностью обработки сталей со специальными свойствами является увеличение вибрации инструмента с ростом скорости резания в интервале обычных для других сталей скоростей (рис. 22).

При увеличении скорости резания изменяется относительный износ инструмента (рис. 23) и шероховатость обработанной поверхности (рис. 24) [18].

При увеличении радиуса закругления верійиньї резца наблюдается значительное повышение степени пластической деформации обрабатываемого металла, что приводит к резкому увеличению наклепа обработанной поверхности (рис. 25).

Степень наклепа обработанной поверхности существенно зависит от жесткости системы СПИД. При увеличении податливости системы шпиндельный узел — борштанга возрастает интенсивность вибрации, в результате чего увеличивается наклеп металла и повышается микротвердость обработанной поверхности (рис. 26).

Положительное влияние на протекание процесса обработки специальных сталей, так же, как и при обработке конструкционных, оказывает подача СОЖ в зону резания ‘под давлением. В некоторых случаях целесообразно

|

Группа сталей |

Материал инстру мента |

Режимы резания |

|||

|

Скорость резания, м/мин |

Подача, мм/об |

Глубина резания, мм |

|||

|

Стали углеродистые конструкционные качественные |

Т30К4 эльбор |

100—180 550—600 |

0,04—0,08 0,04—0,06 |

0,1—0,3 0,1—0,3 |

|

|

Стали конструкционные легированные |

Т30К4 эльбор |

120—180 450—500 |

0,04—0,08 0,04—0,06 |

0,1—0,3 0,1—0,3 |

|

|

Стали высоколегированные коррозионно-стойкие, жаростойкие и жаропрочные |

Т30К4 эльбор |

80—120 200—220 |

0,02—0,04 0,02—0,04 |

0,1—0,2 0,1—0,2 |

|

|

Стальное литьё |

Т30К4 эльбор |

100—160 200—230 |

0,04—0,06 0,04—0,06 |

0,1—0,3 0,1—0,3 |

|

|

Стали конструкционные улучшенные (.HRC = 26-т-ЗО) |

Т30К4 эльбор |

120—180 350—400 |

0,04—0,08 0,04—0,06 |

0,1—0,3 0,1—0,3 |

. |

|

Стали конструкционные закаленные {HRC = 40-Г-45) |

Т30К4 эльбор |

70—150 300—350 |

0,02—0,05 0,02—0,04 |

0,1—0,2 0,1—0,2 |

|

данным Одесского политехнического института)

|

использовать смазки, которые наносятся на поверхность деталей перед обработкой. Это повышает стойкость инструмента и качество обработанной поверхности.

Обработка деталей из закаленных сталей тонким растачиванием связана с большими трудностями. С появлением эльбора эта задача значительно упрощается. В результате

|

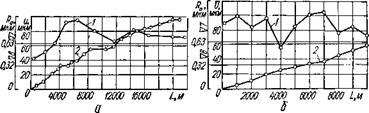

Рис. 27. Зависимость шероховатости поверхности (кривые 1) и износа резцов (кривые 2) при обработке закаленной (HRC 40—45) стали 45 (режим обработки: v — 350 м/мин; t = 0,05 мм; геометрия резцов: Ф = 45°; = 10°; у = — 5°; і = 0°; г = 0,3 мм); |

а — s = 0,05 мм/об; б — s = 0,08 мм/об.

применения резцов из эльбора появилась возможность растачивать сталь 45, закаленную до HRC 40-М5, со скоростями резания 300—350 м/мин при подаче 0,05 мм/об. При этом достигается шероховатость поверхности-в пределах 7—8-го класса чистоты, а стойкость инструмента составляет 20 км пути резания (рис. 27, а). При увеличении подачи до 0,08 мм/об стойкость инструмента снижается до 10 км пути (рис. 27, б). Характерной особенностью процесса обработки при использовании резцов из эльбора является равномерное нарастание износа, что позволяет своевременно принимать меры для его компенсации. Геометрические параметры резцов из эльбора практически не отличаются от параметров твердосплавных резцов. Лучшие результаты получаются при использовании резцов с радиусами закругления вершины 0,3 мм.

Рекомендуемые режимы резания и геометрические параметры резцов для обработки различных групп сталей приводятся в табл. 10. Приведенные данные по геометрии инструмента справедливы для нормальных условий обработки.