РАСТАЧИВАНИЕ ЧУГУНА

В общем объеме деталей, которые обрабатывают методом тонкого растачивания, детали из чугуна составляют около 35%.

Характерной особенностью тонкого растачивания чугунных деталей является образование стружки надлома и износ резцов по задней поверхности, способствующий увеличению сил резания и появлению вибраций расточной борштанги, которые в свою очередь приводят к увеличению погрешностей размеров и формы обработанных отверстий. От интенсивности радиального износа резцов зависит точность обработки отверстий в продольном сечении (конусность) и шероховатость обработанной поверхности.

Износ резцов в значительной степени зависит от выбора инструментального материала. В настоящее время для тонкого растачивания чугуна используются резцы из твердых сплавов ВК2, ВКЗ, ВКЗМ, ВК6, ВК6М и иногда ВК8 в зависимости от условий обработки и марки чугуна. Для тонкого растачивания закаленных чугунов целесообразно использовать резцы, оснащенные пластинками из твердого сплава ВК2. По сравнению с другими он характеризуется не только более высокой износостойкостью, но и равномерным нарастанием износа [16]. Для обработки различных марок чугунов в условиях прерывистого резания и при значительных колебаниях величины припуска на обработку рекомендуется применять резцы, оснащенные пластинками из твердого сплава ВК8, отличающегося большой ударной вязкостью. Однако в большинстве случаев тонкого растачивания чугунов, когда по условиям обработки требуется получение высокой точности обработки и низкой шероховатости поверхности, целесообразно использовать резцы из твердых сплавов ВКЗМ и ВК6М. Резцы из этих мелкозернистых твердых сплавов имеют малые радиусы округления режущих кромок инструмента, при обработке ими можно снимать минимальные припуски на обработку, что способствует повышению точности обработки и уменьшению высоты неровностей на обработанной поверхности. Кроме того, эти сплавы обладают достаточно хорошей износостойкостью и отличаются равномерностью износа. Проходящие в настоящее время испытания показывают, что особо мелкозернистые твердые сплавы ВКЗОМ и ВК60М вероятно будут широко применяться при тонком растачивании чугуна, так как они более износостойкие по сравнению с другими твердыми сплавами. В лабораторных условиях резцы из этих сплавов показали стойкость в 2—2,5 раза выше, чем резцы из наиболее распространенного при тонком растачивании чугуна сплава ВКЗМ.

Перспективным инструментальным материалом для обработки чугунов является минералокерамический сплав ЦМ-332. Благодаря высокой красностойкости (до 1200°), твердости и износостойкости сплава ЦМ-332 можно использовать для изготовления резцов, применяемых при обработке закаленных и обычных чугунов с высокими скоростями резания. Данные исследований [2, 6] подтверждают, что резцы из минералокерамики способны выдерживать воздействующие на них в процессе резания силы, высокие давления и температуры при работе со скоростями резания порядка 300—700 м/мин. При этом достигается высокий класс чистоты поверхности, повышается производительность обработки и выдерживаются жесткие допуски на размеры обработки. Однако рекомендовать минералокерамику для любых условий обработки чугунов методом тонкого растачивания нельзя вследствие сравнительно низкой ударной вязкости, повышенной хрупкости и неоднородности свойств пластинок и заготовок для резцов. Совершенствование и улучшение физико-механических свойств минералокерамики позволит значительно расширить область использования этого дешевого и перспективного инструментального материала.

Перспективным материалом для изготовления резцов являются керамикометаллические твердые сплавы (керметы), имеющие более высокие характеристики прочности и ударной вязкости по сравнению с минералокерамикой ЦМ-332. Однако в промышленности керметы еще не получили широкого распространения.

В последнее время для обработки чугунов с целью получения высокой точности и высоких классов чистоты поверхности начали применяться резцы из эльбора (ЛБР). По сравнению с твердосплавными резцами они обладают более высокой теплостойкостью и могут выдерживать высокие скорости резания (300—700 м/мин.)

Качество обработанной поверхности и стойкость режущего инструмента при тонком растачивании чугуна в большой мере зависят от скорости резания и подачи.

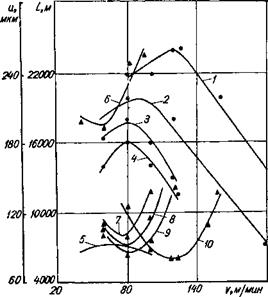

Как видно из графиков, приведенных на рис. 13, при увеличении скорости резания до некоторого определенного значения стойкость режущего инструмента, выражаемая

|

Рис. 13. Зависимость износа (кривые 6, 7, 8, 9, 10) и пути, проходимого резцом до затупления (кривые 1, 2, 3, 4, 5), от скорости резания и диаметра растачиваемого отверстия (режим резания: s = = 0,08 мм/об; / = 0,1 мм; г = 0,5 мм; обрабатываемый материал — чугун СЧ12-28; материал инструмента — твердый сплав ВКЗМ): / и 10 — 0 160 мм; 2 и 9 —0 80 мм; 3 и 8 —0 60 мм; 4 и 7 — 0 40 мм; 5 и 6 — 0 10 мм. |

длиной пути резания до затупления резца, т. е. до того момента, когда шероховатость поверхности соответствует 5-му классу, увеличивается, а при более высоких значениях скорости — снижается [16]. При увеличении диаметра растачи — вашого отверстия стойкость резцов и значения оптимальных скоростей резания, соответствующих наибольшей стойкости инструмента, возрастают. Это происходит вследствие общего улучшения условий стружкообразования, уменьшения температуры в зоне резания и повышения жесткости системы СПИД (в частности повышения жесткости расточной борштанги) при увеличении диаметра растачиваемого отверстия.

Износ инструмента с изменением скорости резания также изменяется, причем скорость резания, соответствующая наименьшему износу резца, при обработке отверстия определенного диаметра совпадает со скоростью, соответствующей наибольшей стойкости резца (для того же диаметра обработки).

При растачивании твердосплавными резцами отверстий диаметром 10—20 мм основной причиной износа резцов являются микровибрации, в результате действия которых происходит микровыкрашивание режущего лезвия, особенно в период приработки резца. При обработке отверстий указанного диаметра практически возможно получить шероховатость поверхности у5—уб. Минимальный относительный износ в этом случае достигается при скорости резания 60 м/мин [16]. Повышение скорости резания до 80 м/мин приводит к интенсивному хрупкому износу инструмента вследствие малой жесткости расточной борштанги.

При растачивании отверстий диаметром 40—80 мм наиболее равномерный износ наблюдается при скорости резания 80—100 м/мин. Шероховатость обработанной поверхности соответствует 6-му классу. В случае увеличения скорости резания до 120 м/мин можно получить шероховатость поверхности уб—V^» однако при этом увеличивается износ инструмента.

Для обработки отверстий диаметром 100—160 мм оптимальной является скорость резания 130.—150 mJmuh. При достаточно высокой жесткости расточных борштанг, применяемых для обработки отверстий указанных диаметров,

микровибрации практического влияния не оказывают, поэтому в процессе растачивания со скоростями резания 130— 150 м/мин износ инструмента после приработки режущего лезвия имеет монотонный характер. Увеличение скорости

резания до 160—200 м/мин приводит к повышенному износу истирания, переходящему в выкрашивание, без заметного снижения шероховатости обработанной поверхности. При скоростях резания порядка 150 м/мин обычно получается шероховатость поверхности у7.

резания до 160—200 м/мин приводит к повышенному износу истирания, переходящему в выкрашивание, без заметного снижения шероховатости обработанной поверхности. При скоростях резания порядка 150 м/мин обычно получается шероховатость поверхности у7.

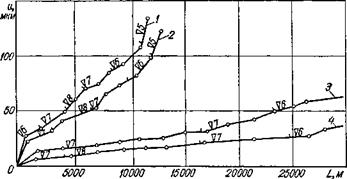

Для всего указанного диапазона диаметров обрабатываемых отверстий при изменении подачи от 0,05 до 0,17 мм характер износа резца остается неизменным, однако интенсивность износа значительно возрастает, а общая стойкость снижается (рис. 14). При подачах 0,05—0,08 мм/об стойкость резца наибольшая и шероховатость поверхности соответствует 6—7-му классу [16].

Глубина резания заметно влияет на износ инструмента только при обработке отверстий малого диаметра. В этом случае с увеличением глубины резания значительно возрастает интенсивность износа. Если диаметр обрабатываемого отверстия составляет 40—50 мм и выше, влияние глубины резания на износ инструмента становится незначительным.

При растачивании отверстий диаметром от 10 до 160 мм оптимальной (как с точки зрения величины и равномерности износа инструмента, так и с точки зрения получения минимальной шероховатости поверхности) является глубина резания 0,1 мм. Однако на практике часто приходится обра

батывать методом тонкого растачивания детали с припуском 0,5—0,8 мм по диаметру. В таких случаях необходимо применять двухрезцовые расточные борштанги и распределять припуск между резцами таким образом, чтобы чистовой

|

Рис. 15. Влияние охлаждающей жидкости на размерный износ инструмента (материал — чугун СЧ 12-28; режим обработки: о = 80 м1мин s — 0,08 мм/об; t — 0,2 мм): 1 — 0 10 мм, обработка без охлаждения; 2 — 0 10 мм, обработка с охлаждением; 3 — 0 160 мм, обработка без охлаждения; 4 — 0 160 мм, обработка с охлаждением. |

резец работал в условиях оптимального режима резания, т. е. при глубине резания 0,1 мм. Всю остальную часть припуска (независимо от общей его величины) следует снимать черновым резцом.

Повышению стойкости инструмента и улучшению качества поверхности при тонком растачивании способствует применение смазочно-охлаждающих жидкостей (СОЖ). При этом значительно уменьшается размерный износ резцов (рис. 15) [16]. Однако в большинстве случаев из-за необходимости применения защитных устройств от попадания СОЖ на направляющие станка тонкое растачивание чугуна выполняют без охлаждения.

В процессе тонкого растачивания (особенно в условиях недостаточной жесткости системы СПИД) часто возникают вибрации, которые приводят к уменьшению стойкости резцов и увеличению шероховатости поверхности. Применение в таких случаях виброгасителей позволяет повысить стойкость резцов на 20—25%.

Шероховатость обработанной поверхности при тонком растачивании чугунных деталей твердосплавными резцами обычно соответствует 0—7-му классу чистоты. Это во многом

|

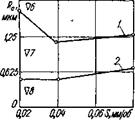

Рис. 16. Влияние формы вершины резца из минера — локерамики ЦМ332 на шероховатость поверхности (материал—чугунСЧ 18-36; режим обработки: v = = 400 м/мин t= 0,1 мм): I — резец с закругленной вершиной; 2 — резец е за — чистным лезвием. |

обусловлено структурой чугуна и особенностями его обработки, связанными с образованием стружки надлома. Практика показывает, что у чугунов, имеющих почти одинаковые механические характеристики, шероховатость и точность обработанной поверхности различны. При тонком растачивании чугунов на ферритной основе, имеющих ферритно-гра

фитную структуру, достигается шероховатость поверхности V5—уб, а при растачивании чугунов с ферритно-перлитной структурой — уб—у7. Только при тонком растачивании перлитных чугунов, структура которых состоит из перлита, феррита и пластинчатого графита (чугуны марок СЧ 21—40 и СЧ 28—48) может быть устойчиво получен 7-й класс чистоты поверхности.

С увеличением процентного содержания перлита в структуре чугуна стойкость резцов из твердых сплавов при обработке таких чугунов резко снижается. В этих случаях целесообразно использовать такие инструментальные материалы, как минералокерамика ЦМ-332 и эльбор.

При использовании сплава ЦМ-332 для тонкого растачивания чугуна особое внимание необходимо уделять рациональному выбору формы вершины резца. Сопряжение главного и вспомогательного режущих лезвий резца может быть выполнено в виде радиуса закругления вершины или зачи- стного лезвия (фаски) со вспомогательным углом в плане <рх = 0°. Исследования, проведенные инж. Н. С. Филоненко (Одесский политехнический институт) показали, что резцы с зачистным лезвием (рис. 16) имеют преимущества по сравнению с резцами, имеющими радиусное исполнение вершины. В процессе этих же исследований установлено, что на оптимальных для минералокерамики режимах обработки (скорость резания 300—400 м/мин; подача 0,04—0,08 мм/об) можно получить шероховатость обработанной поверхности, соответствующую 7—8-му классу чистоты (рис. 17).

Еще больше могут быть повышены режимы обработки чугунов при использовании резцов из эльбора (скорость

|

Марка и структура чугуна |

Материал инстру мента |

Режимы резания |

|||

|

Скорость резания, м/мин |

Подача, мм/об |

Глубина резания, ММ |

|||

|

СЧ 00 и СЧ 12—28 Ф + П + Г грубый |

вкзм ЦМ-332 эльбор |

80—160 120—200 160—200 |

0,04—0,08 0,03—0,06 0,04—0,06 |

0,1—0,3 0,05—0,2 0,05—0,3 |

|

|

СЧ 15—32иСЧ 18—36 П + Ф + Г средний |

ВКЗМ ЦМ-332 эльбор |

100—160 220—300 300—350 |

0,04—0,08 0,03—0,06 0,04—0,06 |

0,1—0,3 0,1—0,2 0,1—0,3 |

|

|

СЧ 21—40 и СЧ 28—48 П + Ф + Г пластинчатый |

вкзм ЦМ-332 эльбор |

120—160 300—350 500—550 |

0,04—0,08 0,03—0,06 0,04—0,06 |

0,1—0,3 0,1—0,3 0,1—0,3 |

|

|

КЧЗО—биКЧ 37—12 Ф — f — Г округлый |

вкзм ЦМ-332 эльбор |

80—140 200—250 300—350 |

0,03—0,06 0,03—0,05 0,03—0,06 |

0,1—0,3 0,1—0,2 0,1—0,3 |

|

|

КЧ 45—6 и КЧ 63—2 П + Ф + Г округлый |

вкзм ЦМ-332 эльбор |

120—160 200—250 500—550 |

0,03—0,06 0,03—0,05 0,03—0,06 |

0,1—0,3 0,1—0,2 0,1—0,3 |

|

|

Чугуны модифицированные СМ |

вкзм ЦМ 332 эльбор |

120—160 300—350 300—350 |

0,04—0,08 0,03—0,06 0,04—0,06 |

0,1—0,3 0,1-0,3 0,1—0,3 |

|

|

Чугуны высокопрочные ВЧ |

вкзм ЦМ-332 эльбор |

120—160 300—350 500—550 |

0,04—0,08 0,03—0,06 0,04—0,06 |

0,1—0,3 0,1—0,3 0,1—0,3 |

|

Примечание. В таблице введены следующие обозначения структурных |

|

чугунов различных марок

составляющих чугуна; Ф — феррит; П — перлит; Г — графит. |

резания может достигать 300—700м/мин). Стойкость таких резцов достигает 30—50 км пути резания. При растачивании чугуна СЧ 21—40 со скоростью резания 500 м/мин достигается 7-й класс чистоты поверхности (рис. 18).

Режимы тонкого растачивания чугунов различных марок и геометрические параметры резцов приведены в табл. 9 (данные Одесского политехнического института). В условиях пониженной жесткости системы СПИД следует применять виброгасители и корректировать геометрию инструмента в соответствии с рекомендациями, изложенными в разделе «Станки и инструмент для тонкого растачивания».