Результаты процесса тонкого растачивания в значительной мере зависят от правильного выбора конструкции и размеров расточной борштанги. Основными элементами наиболее распространенной конструкции борштанги является цилиндрический стержень и фланец для крепления к шпинделю расточной головки [3]. Менее распространены борштанги, состоящие из корпуса и сменных стержней-вставок. Последние обычно применяются лишь в случае обработки нескольких деталей с различными размерами отверстий на одном станке.

В зависимости от принятой технологической схемы обработки (расточка отверстия одним чистовым резцом; расточка черновым резцом с одной стороны и чистовым резцом с другой; расточка последовательно черновым и чистовым резцами с одной стороны) борштанга может иметь один или два резца. Предпочтение следует отдавать технологическим схемам

|

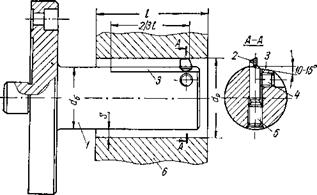

Рис. 4. Расточная борштанга для обработки с нормальным зазором 2S = 0,ldp (dp —диаметр растачиваемого отверстия, dg— диаметр борштанги): 1 — борштанга; 2 — резец; 3.— лыска; 4 — винт прижимной; 5 — винт установочный, 6 — обрабатываемая деталь. |

обработки отверстий однорезцовыми борштангами, так как они обладают значительно большей жесткостью, чем двухрезцовые и при этом создаются более благоприятные условия отвода стружки из зоны резания.

Чаще всего применяются борштанги (рис. 4) с зазором между обрабатываемым отверстием и цилиндрическим стержнем. Резец в таких борштангах располагают под прямым углом к оси стержня. Величина диаметрального зазора 25 обычно принимается равной 0,1 диаметра растачиваемого отверстия. При обработке вязких материалов, в процессе растачивания которых появляется сливная стружка, такой зазор может оказаться недостаточным. В таких случаях зазор несколько увеличивают и на борштанге дополнительно снимают продольную лыску на длине не менее 2/3 1(1 — длина растачиваемого отверстия). Лыска снимается под углом 10°-Ы5° в сторону передней поверхности резца, начиная от образующей, проходящей через крайнюю верхнюю точку

|

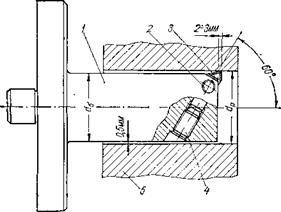

Рис. 5. Беззазорная расточная борштанга: 1 — борштанга; 2 — винт прижимной; 3 — резец; 4 — винт установочный; 5 — обрабатываемая деталь. |

опоры резца. Весь «лишний» металл борштанги впереди • резца срезается с целью облегчения удаления стружки. Особое внимание следует обращать на недопустимость «карманов» или «ниш» между передней поверхностью резца и отверстием борштанги, так как они препятствуют сходу стружки и часто являются причиной поломки резцов и плохого качества обработки.

Диаметр стержня двухрезцовых борштанг для обработки хрупких материалов (чугун, бронза) постоянный, а для расточки вязких материалов двухрезцовые борштанги следует делать со ступенчатым стержнем. Разность диаметров

ступеней борштанги может быть принята равной нормальному диаметральному зазору.

Для обработки отверстий среднего и особенно малого диаметров в вязких материалах в последнее время применяются так называемые беззазорные борштанги (рис. 5). Ра-

|

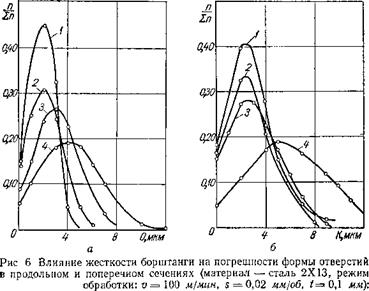

а — овальность О, б — конусность К, / — (о = 0,5 мкм/кГ, 2 — со = = 1 мкм/кГ, 3 — со = 1,75 мкм/кГ, 4 — со = 2 мкм/кГ 2л—общее количество деталей) |

диальный зазор между такими борштангами и расточенными отверстиями обычно составляет 0,5 мм, что способствует заметному увеличению жесткости в сечении резца. В случае использования беззазорных борштанг применяют стружкозавивающие резцы, расположенные под углом 60° к оси стержня. При этом обеспечивается надежное удаление стружки из зоны резания даже при расточке достаточно глубоких отверстий. Главная режущая кромка резца выносится на 2-т-З мм за торец борштанги и завивает стружку в свободную зону. Сходящая стружка обычно не попадает в малый зазор и выдвигается вперед торцом борштанги. Фаску на торце борштанги не делают, а перед передней поверхностью резца снимают небольшую лыску с целью обеспечения беспрепятственного схода стружки.

Таблица 5

Предельные значения податливости системы шпиндель—борштанга в сечении резца

|

Обрабатываемый материал |

Податливость, мкм/кГ |

||

|

при резании без виброгасителя |

при использова нии динамического одномассового виброгасителя |

при использовании многомассового виброгасителя |

|

|

Сталь 45 |

0,8—1,0 |

1,5—2,0 |

СО сл 1 о |

|

Бронза |

1,9 |

3,2 |

— |

|

Чугун |

1,3—1,5 |

2,6—3,0 |

5,5—6,5 |

|

Алюминий |

1,3 |

3,2 |

— |

Одним из основных условий качественного выполнения процесса тонкого растачивания является отсутствие вибраций борштанги в процессе резания. Виброустойчивость системы шпиндель — борштанга в свою очередь определяется податливостью этой системы в сечении резца [20]. С увеличением ее не только растет высота неровностей на обработанной поверхности, но и значительно увеличиваются погрешности формы расточенных отверстий в продольном и поперечном сечениях (рис. 6) [15].

Податливость в сечении резца со складывается из двух составляющих, одна из которых сог характеризует шпиндельную головку, а вторая соб зависит от конструкции и размеров борштанги [19, 27]. Для каждого обрабатываемого материала существует некоторое предельное значение податливости, выше которого невозможна безвибрационная

расточка обычными борштангами. В таких случаях применяются борштанги с виброгасителями. Существует несколько видов виброгасителей: одномассовые ударного и динамического действия и многомассовые. В результате применения одномассового динамического и особенно многомассового виброгасителей >^по данным лаборатории динамики станков Одесского технологического института им. Ломоносова) значительно расширяются технологические возможности процесса тонкого растачивания (табл. 5).

Первый вид виброгасителей (ударного действия) из-за недостаточной их эффективности в последнее время используется редко.

Первый вид виброгасителей (ударного действия) из-за недостаточной их эффективности в последнее время используется редко.

Динамический одномассовый виброгаситель (рис. 7) представляет собой груз цилиндрической формы, расположенный в отверстии стержня борштанги с зазором по диаметру и торцам [211. Зазор заполняется гидропластом. Материалом виброгасителя может быть тяжелый сплав ВНМЗ-2 (удельный вес 18 г/см9), твердый сплав любой марки или свинец. Вес груза принимается равным 0,1 веса консольной части борштанги. Радиальный зазор S выбирается по табл. 6. Зазор по торцам принимается равным 0,55.

|

Таблица 6 Величина радиального зазора для виброгасителя динамического действия

|

|

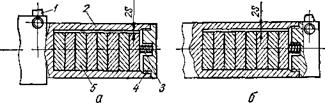

Многомассовый виброгаситель (рис. 8) представляет собой набор из восьми масс, расположенных в отверстии борштанги с диаметральным зазором 25 = 0,2 — 0,3 мм и сжатых вдоль оси борштанги пружиной [12]. Суммарный

Рис. 8. Многомассовый виброгаситель: а — перед резцом; б — за резцом; / — резец; 2 — борштанга; 3 — пружина; 4 — крышка; 5 — грузы. |

вес виброгасителя не менее xh веса консольной части борштанги. Усилие прижима дисков в зависимости от веса виброгасителя можно выбирать по данным, приведенным в табл. 7.

Расчет податливости системы шпиндель — борштанга может быть выполнен по формулам Одесского технологи-

|

Таблица 7 Усилие прижима дисков

|

ческого института им. Ломоносова и Одесского СКВ алмазно-расточных станков. Данные для расчета берутся из чертежа борштанги (рис. 9).

Податливость в сечении резца со = юб + ®г, мкм/кГ.

*>б = — Щ — [ft + k + У + (К* -1) (к + У +

+ (/С3 —/з] мкм/кГ,

модификаций соответствующих типоразмеров, так как изменение расстояния между опорами головки практически не влияет на радиальную жесткость.

По результатам расчета податливости системы шпиндель — борштанга в сечении резца и данным табл. 5 решается вопрос о необходимости применения виброгасителя и его конструкции.

При обработке материалов, дающих сыпучую стружку, виброгасители следует располагать впереди резца. С целью обеспечения свободного удаления сливной стружки из зоны резания при расточке вязких материалов часто приходится располагать виброгаситель позади резца (рис. 8, б). В таких случаях независимо от податливости системы для большей надежности следует применять многомассовые виброгасители.