Тонкое растачивание характеризуется высокой точностью размеров и формы обработанных отверстий, правильным их расположением и высоким качеством расточенных поверхностей.

Процесс тонкого растачивания имеет ряд особенностей, не присущих другим методам обработки отверстий. Скорость резания при тонком растачивании отверстий в различных материалах колеблется от 60 до 600 м/мин, а иногда достигает 1000 м/мин. Скорости резания, соответствующие нижней границе интервала, применяются обычно для обработки чугуна и стали в условиях малой жесткости системы СПИД.

Как известно, шероховатость обработанной поверхности связана с процессами образования стружки и в первую очередь с явлениями нароста. Нарост на резце обычно образуется при обработке вязких материалов с малыми скоростями резания. В процессе обработки большинства углеродистых сталей нарост образуется при скорости резания 20— 40 м/мин, в этом случае наблюдается максимальная высота неровностей на обработанной поверхности. Повышение скорости резания вызывает уменьшение величины нароста и понижение высоты шероховатости обработанной поверхности. При обработке различных материалов нарост образуется в разных зонах скоростей резания. Однако, как видно на примере обработки углеродистых сталей, даже нижняя граница интервала скоростей резания, применяемых в процессе тонкого растачивания, превышает скорость резания, при которой появляется нарост. Таким образом, основной особенностью процесса тонкого растачивания является то, что процесс обработки происходит при скоростях резания, выходящих за пределы скорости, при которой образуется нарост.

В случае обработки хрупких материалов (например, чугуна) с малыми скоростями резания наряду со срезом отдельных частиц металла происходит их сдвиг и беспорядочное хрупкое откалывание от основной массы металла, что увеличивает шероховатость поверхности. При обработке на высоких скоростях резания происходит уменьшение хрупкого откалывания частиц и высоты неровностей на обработанной поверхности.

При высокой скорости резания продолжительность контакта резца с отдельными участками обрабатываемой по- ‘верхности незначительна, в результате чего пластическая деформация металла поверхностного слоя не успевает распространиться вглубь. Поэтому при тонком растачивании глубина наклепа обработанной поверхности минимальна и обычно не превышает 0,08—0,10 мм.

Другой важной особенностью тонкого растачивания является то, что процесс происходит при малых подачах и глубинах резания. Обычно применяются подачи в пределах 0,02—0,08 мм/об и глубины резания в пределах 0,05—0,1 мм (на предварительных проходах глубина резания может достигать 0,3—0,5 мм). Таким образом, сечение среза (/ X s) при тонком растачивании значительно меньше, чем при обычном. Ввиду снятия стружек небольшого сечения получается высокая точность размеров и геометрической формы отверстий, так как в процессе резания возникают весьма малые усилия резания, под действием которых не могут появляться значительные упругие’ перемещения элементов системы СПИД.

При небольших значениях глубины резания и подачи процесс стружкообразования концентрируется у вершины резца на криволинейных участках лезвия. В процессе обработки резцами с закругленной вершиной значительно возрастают удельные силы резания, а также степень пластической деформации стружки и поверхностного слоя детали. Степень пластической деформации повышается с уменьшением сечения среза.

Поскольку профиль резца криволинейный, толщина среза на каждом участке режущего лезвия различна, и стружка также имеет переменную толщину. Толщина стружки на вершине теоретически получается меньше радиуса округления р режущей кромки. На этом участке процесса резания фактически не происходит, а протекает процесс упруго-пластического деформирования металла поверхностного слоя. Таким образом, при работе с малыми подачами на поверхности остаются несрезанные участки, что вызывает увеличение степени шероховатости поверхности.

Как известно, при работе с нормальными сечениями среза, уменьшение подачи приводит к снижению высоты неровностей. В случае снятия стружек малого сечения при уменьшении подачи ниже 0,02 мм/об шероховатость поверхности не только не уменьшается, а может даже увеличиться в связи с повышением степени пластической деформации металла поверхностного слоя и упругим восстановлением несрезан — ных остаточных гребешков. Поэтому для многих пластичных материалов кривая зависимости шероховатости поверхности от подачи имеет характерный минимум в зоне подач 0,03—0,04 мм/об [17]. При обработке хрупких материалов зависимость шероховатости-поверхности от подачи такого минимума может и не иметь. В этом случае увеличение подачи вызывает возрастание высоты неровностей. На основании отмеченных выше особенностей процесса тонкого растачивания можно сделать практический вывод о том, что не следует чрезмерно уменьшать величину подачи с целью получения минимальной шероховатости, так как в этом случае может быть достигнут обратный эффект. Кроме того, при чрезмерном уменьшении подачи резко снижается производительность обработки.

|

|

Как отмечалось выше, вследствие небольших значений глубины резания и подачи процесс стружкообразования концентрируется у вершины резца. В зависимости от соотношения глубины резания t, подачи s, радиуса закругления вершины г и углов в плане ср и <рх активными лезвиями (фактически участвующими в резании) могут быть прямолинейные и криволинейные участки режущей кромки резца.

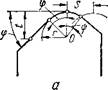

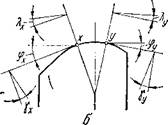

Рис. 1. Резец с закругленной вершиной [24].

Величина рабочих участков режущих кромок для резца с закругленной вершиной (рис. 1, а) при установке ее по оси вращения борштанги и X = 0° может быть определена по следующим формулам [24]:

— г(1 — cos<p) , гщ°

0 іїгГф •“’ 180° ’

гагЬ 180°

где Ь — общая длина главной кромки, участвующая в резании, мм; Ь1 — длина вспомогательной режущей кромки, участвующая в резании;

ф° = arcs in ~ .

Определение величин b и Ьъ по приведенным выше формулам для условий обычного и тонкого растачивания показы

вает, что при обработке с малыми сечениями среза значительно повышается роль вспомогательной режущей кромки. Поэтому при тонком растачивании на процесс резания оказывают влияние углы не только главной, но и вспомогательной режущей кромки инструмента.

На криволинейном участке лезвия вследствие изменения положения плоскости резания углы резца изменяются вдоль режущей кромки. Как показано на рис. 1, б, углы резца у, і и ер в различных точках лезвия (например, в точках х и у) не одинаковы. Изменение геометрических параметров резца вдоль режущей кромки вызывает повышение пластической деформации в зоне резания, увеличение глубины наклепанного слоя обработанной поверхности, неравномерность износа различных участков режущего лезвия, что в свою очередь увеличивает шероховатость обработанной поверхности.

Процесс резания еще более усложняется вследствие колебаний расточной борштанги, под действием которых также изменяются углы резания. Все это приводит к дополнительным пластическим деформациям металла поверхностного слоя. Вследствие вибрации инструмента изменяется характер самого процесса стружкообразования, увеличиваются наклеп и шероховатость поверхности [18].

К особенностям тонкого растачивания следует отнести также повышенную напряженность (по сравнению с наружным тонким точением) процесса стружкообразования, вызываемую вогнутостью обрабатываемой поверхности. Поэтому при тонком растачивании усилия резания выше, а стойкость инструмента ниже, чем при тонком наружном точении [5],

Одно из преимуществ процесса тонкого растачивания по сравнению с методами абразивной обработки — отсутствие шаржирования поверхностного слоя отходами абразива, часто имеющего место при шлифовании, хонинговании или доводке отверстий. Поэтому износостойкость деталей машин, обработанных методом тонкого растачивания, выше износостойкости деталей, обработанных другими способами.

В процессе тонкого растачивания обеспечивается точность размеров обработанных отверстий в пределах допусков 1-го класса; погрешности геометрической формы в пределах 0,004—0,005 мм при расточке черных металлов твердосплавными резцами и 0,002—0,003 мм при алмазной расточке цветных сплавов; шероховатость обработанной поверхности при растачивании чугуна — уб — у 7, ПРИ растачивании стали — уб — у8, при растачивании цветных металлов и сплавов—у8—у 10, а при благоприятных условиях даже у 11.