Структура рабочего цикла и его основные закономерности.

Путь, который проходит при обработке шлифовальная бабка в направлении глубины резания, состоит из нескольких этапов: быстрого подвода круга до момента касания с обрабатываемой поверхностью, ускоренного врезания в металл; чернового и чистового шлифования.

Часть цикла, непосредственного связанную со съемом металла, условно назовем рабочим циклом. Теория рабочего цикла изложена в литературе [20, 28].

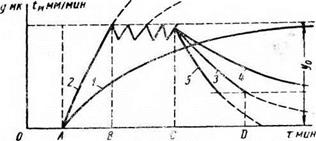

Структура рабочего цикла схематично представлена на рис. 71. На участке ОА шлифовальный круг быстро перемещает-

|

Рис. 71. Структура рабочего цикла: у—отжатие; минутная поперечная подача; т — время; О А — подвод круга к обрабатываемой поверхности; АВ — этап врезания; ВС — этап установившегося съема металла; СД — этап выхаживания; I—врезание при постоянной поперечной подаче; 2—ускоренное врезание; 3—выхаживание без поперечной подачи; ^—выхаживание замедленное; 5—выхаживание ускоренное |

ся до момента касания с обрабатываемой деталью. На участке АВ происходит врезание круга. В силу ограниченной жесткости системы происходит ее отжатие, в связи с чем фактическая толщина снятого металла меньше[1] номинальной подачи. Нарастающее отжатие увеличивает натяг в системе, а с его увеличением возрастает интенсивность съема металла. На этом этапе имеет

место неуетановившийся процесс. Для перехода от этапа врезания к установившемуся процессу необходимо предварительно создать в системе натяг силой Ру, которой определяется интенсивность съема металла. Последний этап цикла обычно осуществляется с малыми подачами или без подачи (выхаживание). Во время этого этапа уменьшается отжатие системы и снижается глубина іврезания отдельных зерен.

Закономерности этапа врезания. Назначение этапа — создать исходный натяг, соответствующий заданному режиму обработки. Различают: врезание с постоянной скоростью подачи на протяжении цикла и ускоренное врезание, где подача при врезании больше в і раз подачи па последующем этапе. Возможно замедленное врезание, где врезание осуществляется в два приема.

Кривая нарастания отжатия технологической системы описывается показательной функцией, учитывающей основные влияющие факторы (жесткость системы, режущую способность круга, размеры обрабатываемой поверхности) и их изменение во времени.

Теоретическое исследование [28, 35] позволило расчетным путем определить основные закономерности этапа врезания — нарастание отжатия, скорость съема металла, время на врезание и снимаемый при этом слой металла. Время на врезание прямо пропорционально площади поверхности обработки и обратно пропорционально жесткости системы и режущей способности круга.

Анализ показывает, что время врезания снижается с увеличением і (при ускоренном врезании). Однако при значениях і>4—5 дальнейшее снижение незначительно (рис.

72), что должно учитываться при проектировании механизмов подачи станка.

Если сравнить площадь, расположенную под кривой съема металла, со всей площадью тevtM, получим значение коэффициента полезного использования времени при врезании.

После того, как установился исходный натяг уо, устанавливается режим, при котором снимаемый слой становится примерно равным подаче за единицу времени. При периодическом осуществлении подачи съем металла и мощность резания колеблются в некоторых пределах. Амплитуда таких волн возрастает с увеличением подачи и с уменьшением исходного отжатия. С возрас

танием жесткости системы. снижается плавность подачи. Уровень съема металла на этапе установившегося процесса зависит главным образом от нормальной силы, прижимающей круг к обрабатываемой поверхности, от режущей способности круга и свойств обрабатываемого металла.

Закономерности этапа выхаживания [25]. В конце цикла при повышенных требованиях к точности и чистоте обработки обычно в системе снижают натяг. На практике находят применение три зида выхаживания (см. рис. 71): а) без подачи (кривая 5);

б) замедленное, когда подача меньше той, которая могла бы быть по созданному исходному натягу в системе (кривая 4);

в) ускоренное, когда. последний этап осуществляется при подаче, имеющей направление, обратное подаче на предшествующем этапе (кривая 5).

Слою металла при выхаживании Пвых соответствует площадь, заключенная под кривой изменения интенсивности съема металла:

На этапе, предшествующем выхаживанию, отжатие в системе составляет у0, а к концу выхаживания отжатие уменьшается и доводится до k2-yo, где &2<1- Отсюда можно определить время на все виды выхаживания. Если отнести слой металла, снимаемый при выхаживании П вых, к — перемещению с номинальной по — дачей за этот промежуток времени (/мтвЫх), то получим значение для коэффициента использования времени при выхаживании

Теоретическое исследование [25, 28] позволило расчетным путем определить основные закономерности этапа выхаживания — изменение натяга системы и съема металла во времени, время на выхаживание и снимаемой при этом слой металла. Время на выхаживание прямо пропорционально. площади поверхности обработки, логарифму отношения между исходной и конечной погрешностями и обратно пропорционально жесткости системы и режущей способности круга.

Изменение размерного износа круга за период стойкости. При работе с преобладанием самозатачивания размерный износ происходит более или менее равномерно во времени. При работе с преобладанием притупления и. при смешанном процессе размерный износ за период стойкости колеблется в пределах 0,01—0,05 мм и происходит неравномерно, ‘Вначале быстрее, а по мере притупления замедляется. При работе с преобладанием притупления и при смешанном процессе предельная величина 124

размерного износа за период стойкости круга Но зависит от режима обработки и может быть выражена

ц, = СгРпу = СгС%д.

Так как за период стойкости круга размерный износ происходит неравномерно, то изменение размерного износа во времени может быть выражено

— = и0Кё~ Ят, dx

а текущее значение размерного .износа круга

и — Но (1 — <Г *") = С,02Ь (1 — е“ Ят),

где X — коэффициент, зависящий от характеристики круга, режима. правки, свойств обрабатываемого металла и др.

При работе с преобладанием самозатачивания

du __ л лш

‘ — СгчЦ’д. ах

а текущее значение размерного износа круга

и =

где С2 — коэффициент, зависящий от характеристики и размеров круга, режима его правки, свойств обрабатываемого металла, размеров обрабатываемой поверхности и др.; т — показатель степени (по экспериментальным данным т~ 1,6—2,0).

Номинальную скорость перемещения шлифовальной бабки іном можно выразить

І НОМ — td — j — Uu Іуд,

где td — действительная скорость съема. металла; нм — скорость размерного износа круга; tVd — скорость упругой деформации.

Если принять в первом приближении

Уо = atd и нц = did,

получим

іном — td -f" dtd — j- a ——.

dx

Примем p=d^e, тогда

![]() Іном — ід (1 P) — J — (X

Іном — ід (1 P) — J — (X

После преобразования получим

kctH0M = td+Tc-^-,

dx

По аналогии с теорией автоматического регулирования можно. і а

записать kc= j р — коэффициент усиления системы, 7’с=~ ^ —

постоянная времени, характеризующая инерционность элемента.

Таким образом, если на входе системы имеет место непрерывная постоянная механическая подача, то на выходе действительная подача будет нарастать по экспоненциальному закону.

Для упрощения пренебрежем износом круга (р = 0), тогда уравнение звена будет

tflOM — U + Тс 4’* .

dx

Анализ этого выражения показывает, что постоянная времени Тс представляет собой время нарастания упругой деформации

до установившегося значения у0 под действием непрерывной механической подачи при отсутствии износа круга. Коэффициент усиления kc учитывает уменьшение установившегося значения действительной подачи в результате износа шлифовального круга.

до установившегося значения у0 под действием непрерывной механической подачи при отсутствии износа круга. Коэффициент усиления kc учитывает уменьшение установившегося значения действительной подачи в результате износа шлифовального круга.

С изменением режима обработки изменяется также глубина прижога. В лаборатории ГПЗ-4 построена зависимость пограничной поперечной подачи от текущей величины снимаемого слоя металла. Под пограничной поперечной подачей понимается подача (при заданном припуске), при которой получается прижог на величину всего припуска. Зависимость пограничной поперечной подачи от величины припуска по данным лаборатории ГПЗ-4 приведена на рис. 73. Отсюда предлагается задавать закон изменения действительной поперечной подачи в зависимости от толщины оставшегося слоя металла. На основе проведенного исследования даются рекомендации: последние 0,1—0,05 мм припуска (на сторону) снимать при действительной скорости съема металла, меньшей пограничной поперечной подачи.

Сравнение рабочих циклов шлифования. При механизмах поперечной подачи с линейным перемещением существуют раз — 126

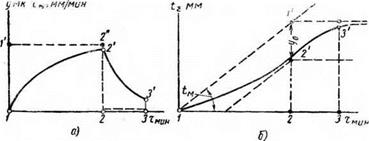

чые варианты циклов шлифования. На рис. 74—78 номинальная скорость подачи показана штриховой линией, а фактическая скорость — сплошной линией. Слева изображена кривая скорости подачи в функции времени, оправа—путь шлифовальной бабки (накопленный съем металла) также в функции временя.

I вариант (рис. 74). Цикл состоит из врезания и выхаживания, при этом врезание осуществляется с постоянной скоростью

|

Рис. 74. Первый вариант рабочего цикла: а — изменение номинальной ■ действительной подачи во времени: б — изменение накопленного съема металла во времени |

подачи. Бабка круга осуществляет равномерную поперечную подачу на участке /—2. В результате упругого отжатия и размерного износа круга на этапе врезания фактическая подача (сплошная линия 1—2′) отстает от номинальной (штриховая линия V—2"). Площадь 1—2’—2 характеризует накопленный съем металла за время врезания. В точке 2 прекращается подача бабки круга. Подача на этапе выхаживания на отрезке времени 2—3 происходит вследствие упругих отжатий, созданных на этапе врезания. Площадь 2—2’—3’—3 характеризует. накопленный съем металла за время выхаживания. На рис. 75 показаны кривые нарастания накопленного съема металла за рабочий цикл. Тангенс угла наклона характеризует скорость съема металла — минутную поперечную подачу. Отрезки ординат между прямой 1—V и кривой 1—2′ характеризуют изменение отжатия во времени. Отжатие системы в конце врезания характеризуется отрезком Ґ—2′. Кривая накопленного съема при выхаживании характеризуется линией 2’—3′. Первый вариант цикла дает большие потери при врезании из-за упругих отжатий. При автоматизации цикла по этому варианту значительно снижается производительность станка по сравнению с ручной подачей.

II вариант (рис. 75). Цикл состоит из ускоренного врезания, этапа установившегося процесса и выхаживания без подачи. Бабка круга ускоренно подается на участке 1—2. Вследствие отжатия и размерного износа круга на этапе ускоренного врезания

фактическая подача (сплошная линия /—2′) отстает от номинальной подачи (штриховая линия 5—5′). На участке 2—3 показан этап установившегося процесса. В точке 3 прекращается подача бабки круга. Площадь 1—2’—2 характеризует накопленный съем металла за время ускоренного врезания. Площадь фигуры 2—2’—3’—3 характеризует накопленный съем металла за время установившегося процесса. Площадь 3—3’—4’—4 характеризует накопленный съем. металла за время выхаживания.

|

На рис. 75 показаны кривые нарастания накопленного съема за время цикла. Кривая 1—2′ соответствует накопленному съему. В точке 2 в системе создается исходный натяг и начинается этап установившегося процесса. На этом этапе накопленный съем металла выражается прямой 2’—3′. В точке 3 начинается выхаживание. На этом этапе съем металла характеризуется кривой 3’—4′. Преимущества такого варианта — сокращение времени при врезании. На станках, изготовленных по проекту СКБ-6 для автоматической линии по производству подшипников качения, врезание осуществляется при ускоренной поперечной подаче, в 3—5 раз превышающей подачу ,на последующем этапе обработки.

III вариант (рис. 76). Цикл состоит из ускоренного врезания 1—2, этапа установившегося процесса 2—3 и ускоренного выхаживания 3—4. Для осуществления ускоренного выхаживания по окончании этапа установившегося процесса (точка 3) круг отво — 128

![]()

дится .на величину, меньшую исходного отжатия. На рис. 76 показаны кривые нарастания накопленного съема за время цикла. К преимуществам варианта можно отнести сокращение потерь времени вследствие ускоренного врезания и выхаживания. [2]

|

Рис. 76. Третий вариант рабочего цикла: а — изменение номинальной и действительной подачи во времени; б — изменение накопленного съема металла во времени |

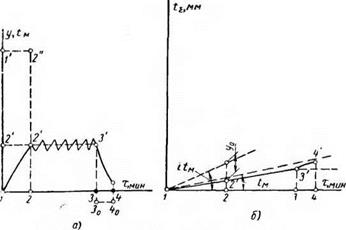

Vвариант (рис. 78). Цикл состоит из ускоренного врезания 1—2, этапа установившегося процесса при черновой подаче 2—3 и этапа чистовой подачи 3—4 со снижающейся скоростью. Вследствие упругого отжатия ‘последний этап характеризуется

tn, M/MUH

|

|

|

изменение номинальной и действитель — изменение номинальной и действительности подачи во времени ной подачи во времени

замедленным выхаживанием при снижающейся скорости рабочей подачи. Одной из разновидностей такого варианта цикла является цикл, предложенный В. К. Ростовцевым, при котором скорость поперечной подачи изменяется пропорционально величине остающейся части припуска. При полном припуске поперечная подача будет наибольшей, затем, по мере уменьшения припуска, поперечная подача снижается. По данным ЭНИМСа в. станке фирмы «Movornatic» предусматривается механизм для осуществления цикла с подачей по затухающей кривой. Фирма «Черчилл» как при наружном, так и при внутреннем шлифовании рекомендует цикл с переменной уменьшающейся скоростью поперечной подачи (замедленное выхаживание) как на этапе черно — пуска. На основании исследования сделаны выводы:

За последнее время был выполнен ряд исследований для выявления оптимальных циклов шлифования и области их применения. Е. С. Железнов [12] исследовал четыре варианта цикла: 1) черновая подача, чистовая подача, выхаживание; 2) черновая подача, выхаживание; 3) переменная номинальная подача, пропорциональная величина остающейся части припуска; 4) действительная подача, изменяющаяся в зависимости от припуска. На основе исследования сделаны выводы:

а) при первом варианте время обработки и размеры колеблются в зависимости от жесткости системы; б) при втором ва-

|

|

рианте время обработки снижается в 1,64 раза, но велик разброс размеров и высоты шероховатостей; в) при третьем варианте время обработки еще снижается, но процесс неустойчив при колебаниях жесткости системы и твердости круга.

о—снижающаяся подача на этапе чернового шлифования:

б—снижающаяся подача на этапе чистового шлифования

Наименьшее время и наиболее устойчивый. процесс был получен, когда задавался закон ‘изменения действительной. подачи от припуска.

По данным Н. П. Лебединского на Горьковском автозаводе находят применение три основные схемы автоматизации рабочего цикла шлифования.

1. Шлифование до упора с выхаживанием по реле времени. Автоматизация поперечной подачи при этом ‘осуществляется с помощью гидродвигателя с микропереключателем ПМ1. Область применения—при невысоких требованиях к размерной точности.

2. Шлифование с выхаживанием до размера, ограниченного непосредственно установленным микропереключателем подачи. Применение этого метода затруднено из-за непостоянства шероховатости поверхности.

3. Шлифование до упора с выхаживанием по реле и до размера. Такой способ осуществляется с помощью двухпредельного электроконтактного датчика МП2. При этом обеспечивается повышенная размерная точность и стабильная шероховатость.

М. Бюисон проанализировал шесть вариантов циклов (рис. 80). В табл. 21 приведены основные показатели для разных циклов: Д — рассеяние размеров, т0 — основное время, хв — время выхаживания, б — погрешности формы в зависимости от

|

Рис. 80. Сравнение вариантов циклов (по М. Бюиссону): |

А — путь, проходимый бабкой круга; S — слой, снимаемый при шлифовании; F — упругое отжатие системы (заштрихованная зона характеризует рассеяние размеров с учетом разных припусков на предварительную обработку); е—погрешность обработки в результате износа круга и упора; /3—погрешность остановки бабки; %с —постоянное время; Хр—нзменяющееся время; 7—остановка бабки при работе до упора; 2— прекращение подачи бабки при достижении заданного размера; 3~-достижение размера при заданном времени по реле; 4—команда при достижении заданного размера при наличии автоматической измерительной головки; 5—возобновление микроподачн после выхаживания; 6—правка алмазным карандашом; 7—команда при достижении промежуточного размера при наличии автоматической измерительной головки

|

Основные показатели для разных циклов

|

условий обработки, Я —припуск на обработку, и — износ круга и tM — минутная поперечная подача.

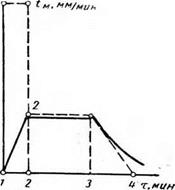

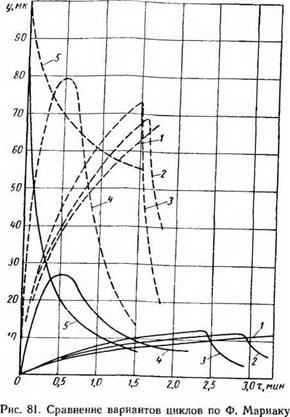

На рис. 81 приведены, по данным Ф. Мариака, кривые изменения отжатий системы в зависимости от времени при одинаковых исходных и конечных погрешностях обработки и при разных циклах внутреннего шлифования. Штриховой линией показано шлифование с большим припуском, сплошной линией — с малым припуском. Сравнивались следующие циклы шлифования: 1 — врезание без выхаживания; 2 — врезание с малым выхаживанием, 3 — врезание с более продолжительным выхаживанием,

4 — врезание с последующей снижающейся скоростью подачи,

5 — предварительно созданный натяг с последующим выхажива-

ниєм. Из сравнения циклов следует, что при большем припуске на шлифование при одинаковых конечных погрешностях продолжительность исправления исходных погрешностей за время цик

|

|

ла меньше, чем при малом припуске. Это частично объясняется снижением режущей способности круга с уменьшением режимов и натягов. Цикл со снижающейся скоростью подачи по Ф. Ма — риаку дает наименьшее время.

Пути автоматизации рабочего цикла шлифования [29]. Трудностями автоматизации механизма подачи являются: малое время цикла (от 5 сек и выше); необходимость на протяжении цикла изменять режим обработки; необходимость регулировать режим в зависимости от условий обработки. Вопрос осложняется тем, что осуществление плавных перемещений при малой скорости и высокой точности отсечки с возможностью регулирования скорости представляет технические трудности. Автоматизация 134

рабочего цикла включает: а) автоматизацию быстрого подвода бабки; б) автоматизацию ускоренного врезания; в) автоматизацию рабочей подачи и регулирования режима обработки; г) автоматизацию конечного этапа обработки.

Автоматизация быстрого подвода бабки. Расстояние между исходным положением круга и обрабатываемой поверхностью, особенно при автоматических загрузочных устройствах, во много раз превышает слой, подлежащий снятию при шлифовании. На этом этапе скорость перемещения может достигать 2000 мм/мин. Эксперименты показали, что с увеличением скорости перемещения бабки возрастает ее смещение при подводе до упора (систематическая погрешность) и точность ее останова. При большом пути перемещения процесс подвода иногда проходит с двумя скоростями, причем в конце этапа скорость снижается до 170—200 мм/мин для уменьшения влияния инерционности системы. Врезание в металл осуществляется при значительно меньшей скорости подачи. По данным лаборатории формы «Цинциннати» [56], в новых конструкциях шлифовальных станков последних лет применяют промежуточную скорость подачи между скоростью быстрого подвода круга и рабочей подачей. Назначение такого промежуточного этапа ускоренного врезания — сократить непроизводительные потери времени на создание натяга в системе. Переключение на врезание проводится по команде измерительного устройства, не доходя до обрабатываемой поверхности (верхнего отклонения), на 0,03—0,05 мм либо при применении малоинерционных датчиков для подачи команды. Механизм быстрого подвода шлифовальной бабки получил распространение в круглошлифоівальньїх станках, особенно при врезном шлифовании.

При автоматизации подвода круга к детали возникают непроизводительные потери времени, которые зависят главным образом от неравномерности припуска. Неравномерность припуска и биение детали (иногда до 0,5 мм) затрудняют установление момента переключения с быстрого подвода на подачу при врезании и вынуждают производить переключение по максимальному размеру заготовки. Для устранения этих потерь необходимо устройство для определения момента касания круга с деталью. Применение этих устройств экономически оправдывается при большом рассеянии припусков, при пониженной точности остановки бабки и при малой скорости подачи при врезании.

Имеются различные устройства для определения момента касания круга с обрабатываемой поверхностью. Так, например, в Алтайском научно-исследовательском институте технологии машиностроения спроектировано и изготовлено для этой цели фотореле касания ФРК1. Сигналом для срабатывания реле служит искра, возникающая в момент касания круга с обрабатываемой деталью. Инфракрасная составляющая спектра искры вооприни-

мается чувствительным элементом реле — фотосопротивлением типа ФСА. Сигнал фотосопротивления преобразуется и усиливается электронной схемой реле, собранной на двух лампах (6Н1П, 6Н2П), и поступает на электромеханическое реле типа МКУ-48, которое управляет механизмом подачи. Время срабатывания ФРК1 составляет 0,001 сек, через 0,003 сек подается напряжение на электромагнит отвода, а через 0,08—0,1 сек начинается отвод бабки. На станках мод. ЗВ151А Харьковского станкозавода переключение с форсированной подачи на черновую производится автоматически при помощи фотореле касания.

Автоматизация ускоренного врезания. При режимах черновой обработки величина отжатия составляет 25—60% слоя, снимаемого при шлифовании. Основными вопросами автоматизации врезания являются установление оптимальной скорости подачи и создание устройства для переключения ускоренной подачи на рабочую. Для сокращения времени на создание исходного натяга необходимо увеличить поперечную подачу при врезании в і раз. При і>5 дальнейшее увеличение скорости подачи мало влияет на время врезания. Наблюдения показали, что опытные шлифовщики работают на этапе врезания со скоростью 8—15 мм/мин и выше. Для сокращения внутрицикловых потерь времени при ускоренной подаче для создания натяга находят применение специальные электрические устройства, действие которых основано на следующем: в момент начала шлифования и, следовательно, увеличения нагрузки на электродвигатель срабатывает реле максимального тока, которое подает команду на переключение механизма подачи шлифовальной бабки с ускоренного подвода на рабочую подачу. Чувствительность современных реле максимального тока сравнительно высока и обеспечивает. переключение подачи в течение долей секунды. Имеются и другие конструкции. Устройство для переключения ускоренной подачи на рабочую при врезании на станке фирмы «Жендрон» (Франция) состоит из инерционной муфты, контролирующей крутящий момент на валу электродвигателя. Специальная кольцевая пружина передаст крутящий момент с вала электродвигателя на шкив клиноременной передачи. Жесткость пружины рассчитана на передачу мощности холостого хода. При соприкосновении круга с деталью происходит увеличение крутящего момента на валу электродвигателя, что приводит к повороту шкива (на некоторый угол относительно вала и к замыканию вмонтированного в шкив электроконтактного датчика, который подает команды на переключения.

Автоматизация рабочей подачи и регулирования режима обработки. Осуществление рабочей подачи возможно при заданной скорости перемещения либо при заданном давлении («ли мощности шлифования). Следует учесть, что скорость перемещения и давление в большинства случаев должны быть переменными 136

на протяжении цикла. Следует также различать номинальное и действительное перемещение бабки (с учетом упругого отжа — тия и размерного износа круга).

На желобошлифовальном автомате мод. ЛЗ-40 Ленинградского станкозавода им. Ильича осуществлено управление циклом по действительной скорости съема металла, для чего применена электрическая система автоматического регулирования [12] конструкции канд. техн. наук Е. С. Железнова и В. Н. Ми — хелькевича. Проведенное во ВНИИПП исследование желобошлифовального автомата мод. ЛЗ-40 с автоматическим регулированием по заданному графику действительного. съема металла показало, что при автоматическом цикле достигается точность выполнения размеров ±20 лк и шероховатость в пределах у 8а. Действительная скорость подачи на этапе врезания и чернового шлифования выдерживается с погрешностью в 10%. На участке выхаживания прямолинейный закон изменения действительной скорости съема металла не выполняется, действительная скорость съема изменяется ступенчато. Эти колебания связаны с неплавностью малых перемещений. Эксперименты также показали, что наличие зазоров в механизмах поперечных подач при реверсивном движении существенно влияют на точность автоматического регулирования скорости съема припуска, особенно в системах малой жесткости. Поэтому такие системы должны оснащаться беззазорными винтовыми передачами.

В Московском станкоинструментальном институте модернизирован станок для шлифования при. постоянном давлении [51]. Отклонение радиальной силы от заданной величины оказывает регулирующее воздействие «а электродвигатель. Число оборотов детали изменяется до такой величины, яри которой действительная радиальная сила достигает требуемой величины. В литературе имеются указания о целесообразности изменения давления при шлифовании за период стойкости круга для поддержания постоянства съема металла путем стабилизации режущей способности круга. Работа с постоянным давлением может успешно осуществляться при поддержании постоянства режущей способности круга, в ином случае время обработки отдельных деталей в партии колеблется из-за неравномерности припуска и изменения режущей способности круга.

На станке фирмы «Черчилл» мод. TW предусмотрено электронное управление поперечной подачей для обеспечения шлифования с заданной мощностью. На 1ГПЗ работают станки, режим которых определяется заданной мощностью. Исследования, проведенные во ВНИИПП, станка мод. Л35, модернизированного на 1 ГПЗ с автоматическим регулированием по мощности, потребляемой электродвигателем бабки круга, показали, что колебания мощности при регулировании чернового режима происходят толчками и находятся в пределах 50% и выше, а при чи —

стовом режиме потери холостого хода иногда превышают полезную мощность шлифования. Поэтому необходимо регулировать режим по полезной мощности электродвигателя круга, т. е. с автоматической компенсацией потерь холостого хода.

Для построения рационального автоматического цикла во многих случаях необходимо регулировать режим в зависимости от условий обработки. Необходимость регулирования вызывается неравномерностью припуска отдельных деталей в партии, изменением режущей способности круга и колебанием исходных погрешностей у отдельных деталей в партии. Квалифицированный шлифовщик при работе с ручной подачей учитывает условия обработки (быстро подводит круг до касания с деталью и создает натяг, учитывает погрешности заготовки, требования к точности обработки, величину припуска, появление прижогов и следит за их устранением, учитывает изменение режущей способности круга и т. д.). При замене человека в осуществлении автоматического цикла необходимо учесть все особенности процесса шлифования и предусмотреть устройства для регулирования режима в зависимости от условий обработки. Время на исправление «сходных погрешностей мало зависит от величины припуска, поэтому с увеличением его можно работать в начале цикла на повышенном режиме, если отсутствуют ограничения по стойкости круга, мощности привода и др. С увеличением припуска квалифицированные шлифовщики повышают режим обработки. Наблюдения показали, что отношение между минимальным и максимальным припуском на отдельных деталях в партии после предварительной токарной обработки составляет 1 :3, а для тонкостенных и нежестких деталей после термической обработки в отдельных случаях доходит до 1 :4 и больше. По данным Горьковского автозавода припуски у деталей после предварительной токарной обработки колеблются в пределах 0,25—1,0 мм. При автоматизации обработки деталей, имеющих большой разброс значений по припуску, целесообразно задавать режим в зависимости от фактического припуска. НИИТрсельхозмаш совместно с Московским автомеханическим институтом модернизировал станок для врезного шлифования, работающий по автоматическому циклу, где режим обработки задается в зависимости от фактического припуска. Управление автоматическим циклом осуществляет прибор, который до начала шлифования измеряет деталь и в зависимости от фактического припуска задает режим.

Автоматизация конечного этапа обработки. Режим обработки на конечном этапе цикла определяется требованиями к конечной точности и шероховатости поверхности. Для улучшения шероховатости достаточно снять слой металла 0,02—0,03 мм. В результате снижения режима на последнем этапе цикла можно уменьшить шероховатость на два-четыре разряда. Автоматизация выхаживания может быть осуществлена: а) по пути, когда 138

начало и конец выхаживания задаются измерительно-управляю — щим устройством; достоинством способа является минимальное рассеяние размеров, недостатком — рассеяние высоты шероховатостей; б) іпо времени, когда начало выхаживания задается из — мерительно-управляющим устройством, а время выхаживания — реле времени; достоинством способа является относительная простота устройства, недостатком — повышенное рассеяние размеров.

Время выхаживания для притупленного круга и сразу после правки различно. Затупленный круг дает больший, а острый — меньший размер. Это определяется различием в отжатии системы. При автоматизации цикла для стабилизации шероховатости поверхности в механизмах поперечной подачи применяют электромеханические устройства, ограничивающие максимальные упругие отжатия системы.

![]()

![]()

![]() Автоматизация цикла шлифования на основе применения из — мерительно-управляющих устройств. При повышенных требованиях к размерной точности обработки станки оснащают из — мерительно-управляющими устройствами для активного воздействия на основе измерения перемещения исполнительных органов станка. Для изме — рительно-управляющих устройств (рис. 82) характерными элементами являются измерительное устройство, передающий механизм и исполнительный орган станка, исполняющий команды измерительного устройства механическими, гидравлическими, пневматическими или электрическими устройствами.

Автоматизация цикла шлифования на основе применения из — мерительно-управляющих устройств. При повышенных требованиях к размерной точности обработки станки оснащают из — мерительно-управляющими устройствами для активного воздействия на основе измерения перемещения исполнительных органов станка. Для изме — рительно-управляющих устройств (рис. 82) характерными элементами являются измерительное устройство, передающий механизм и исполнительный орган станка, исполняющий команды измерительного устройства механическими, гидравлическими, пневматическими или электрическими устройствами.

При измерении до. начала обработки поступающие детали проверяют с целью отсортировки бракованных деталей с предыдущей операции, рассортировывают детали по припуску и группируют. Измерение в процессе обработки (рис. 82) позволяет следить за изменением размеров и при достижении заданного размера подать соответствующую команду. К достоинствам такого устройства можно отнести возможность автоматизировать цикл обработки, исключить влияние на точность обработки износа круга и тепловых и силовых деформаций станка и детали. При применении таких устройств точность обработки в основном зависит от точности измерительного устройства, которая зависит от нагрева, попадания пыли и рабочей жидкости, вибраций, износа измерительных наконечников и др. Такие устройства ча-

сто выходят из строя и поэтому необходима систематическая нодналадка. Кроме того, устройства, измеряющие в процессе обработки, регистрируют случайные отклонения, в случае повторения которых необходимо подавать соответствующую команду для управления движениями станка. Следует также учесть затруднительность в отдельных случаях размещения измерительного устройства в зоне обработки.

|

|

Система измерений после обработки (рис. 83) находит применение для проверки годности обработанных деталей, для рас-

сортировки на размерные группы и для отделения дефектных деталей, для подналадки — и компенсации размерного износа круга, для управления работой станка. Устройство для измерения после обработки обычно располагают вне рабочей зоны станка, поэтому оно подвергается влиянию нагрева и вибрации, действию охлаждающей жидкости, кроме того, детали, проходящие измерительное устройство, успевают охладиться. Точность измерения чакими устройствами выше, чем измерения в зоне обработки. Достоинством таких устройств является возможность подналад — кн станка не по случайным отклонениям размеров детали, а по систематическим, свидетельствующим о смещении центра группирования размеров деталей, т. е. об изменении настройки станка. Основным недостатком послеоперационного измерения, даже при наличии обратной связи, является запаздывание контроля и возможность получения бракованных деталей.

При комбинированных измерительно-управляющих устройствах одно устройство измеряет детали в процессе обработки и управляет автоматическим циклом, а другое — вынесенное из зоны температурных явлений, воздействия охлаждающей жидкости, абразивной пыли и др., реагирует на (нарушение (смещение) настройки станка, подналаживая первый измерительный при — 140

бор. Импульсы, подаваемые вторым прибором, поступают после прохождения подряд нескольких деталей, размеры которых выходят за пределы размеров настройки или приближаются к ним. На рис. 84 показана такая комбинированная схема. По результатам измерений устройства В происходит систематическая проверка работы устройства А и его лодналадки.

Основным элементом измерительного устройства является датчик. Широкое применение электроконтактных датчиков объясняется простотой преобразования измерительного импульса в исполнительный, невысокой стоимостью датчиков и их достаточной производительностью (до 100 измерений в минуту), такие приборы несложны в эксплуатации, имеют простую настройку и большой диапазон измерений. К недостаткам электроконтактных приборов относятся необходимость получения больших передаточных отношений механических устройств, расположенных в зоне обработки. Приборы находятся в рабочей зоне и частицы абразива попадают на направляющие измерительного стержня датчика и вызывают его ускоренный износ, попадание эмульсии вызывает. подгорание контакта и нарушение надежности и точности его работы. Герметизация их затруднительна.

Малая инерционность электроконтактных датчиков способствует подверженности их вибрациям. Вибрации системы увеличивают. погрешность приборов. Для уменьшения подгорания и износа контактов таких датчиков стремятся к уменьшению величины электрического тока, протекающего в контактах датчика при их замыкании и размыкании. Электронное реле при замыкании контактов получает от електроконтактного датчика сигналы малой мощности на сетки электронных ламп. Лампы управляют промежуточными реле, включенными в их анодную цепь, последние сообщают команды рабочим органам станка. При использовании современных схем достигаются величины токов на контактах, не превышающие 200—300 мка, и напряжения порядка 6—15 в. Для устранения рассеяния размеров вследствие эрозии электроконтактов предложена новая конструкция, в которой контакты являются упругими и, независимо от износа, прижимаются с постоянной силой. Это повышает стабильность показаний измерительного устройства независимо от подгорания электроконтактов. К недостаткам таких приборов следует отнести отсутствие отсчетных шкал на приборе, что затрудняет его настройку и наблюдение в процессе работы. Электроконтактные приборы обычно обеспечивают получение ограниченного числа команд и потому не могут применяться для управления станком с более сложным циклом.

Системы с пневматическими датчиками имеют малую чувствительность к вибрациям, малый износ, малое измерительное давление (~50 г), устойчивость в работе, большое передаточное отношение (до 30000 раз), также относительную простоту осу

ществления многоимпульсной системы, что позволяет их применять при осуществлении сложных циклов. Пневмоконтактные системы более сложны и дороги. При их применении необходима тщательная очистка воздуха от влаги, масла и пыли, а также стабилизация давления воздуха. К числу недостатков метода относятся малый диапазон измерений (50 лк. при низких и 150 лк при высоких давлениях), чувствительность к попаданию пыли в измерительную щель, большое время срабатывания (до 0,3 сек) из-за инерционности системы.

Электроиндуктивные системы более сложны и дороги. К числу преимуществ таких приборов относится высокая чувствительность и точность измерений (до 0,25 лк), большая выходная мощность, хорошая линейность характеристики, высокая производительность (до 700 измерений в минуту), возможность осуществления непрерывного измерения и создания многокомандного устройства, нечувствительность к вибрациям и др.

Электроемкостные системы обладают высокой точностью, безынерционны, нечувствительны к изменениям температуры. К их недостаткам следует отнести сложность электрической схемы и высокую стоимость приборов.

Пневматические, индуктивные и электроемкостные приборы обладают рядом качеств, которые особенно важны в устройствах активного контроля. Основные их преимущества: возможность дистанционных измерений, отделение измерительного узла от отсчетного устройства, что позволяет вынести отсчетное и управляющее устройство из рабочей зоны станка. Облегчается отсчет, приборы работают вне зоны шлифования, что обеспечивает значительное повышение надежности их работы. Эти устройства обеспечивают высокие передаточные отношения приборов и возможность наблюдения за изменением измеряемой величины.

На стабильность работы измерительно-управляющих устройств влияют износ измерительных губок, силовые деформации системы, запаздывание выполнения команд, тепловые явления, вибрации и др. Разница между припусками па шлифование у отдельных деталей, а тем самым и неодинаковое количество выделяющейся теплоты также оказывает влияние на точность обработки. На получаемый размер влияет запаздывание команды в управляющем механизме. Это запаздывание в автоматическом цикле выражается временем между импульсом электроконтакт — ной головки и созданием давления в гидравлическом цилиндре для отвода суппорта. Запаздывание команды управляющего механизма является одной из причин повышенного рассеяния размеров. Исследование погрешностей, вносимых в результате запаздывания механизмов включения станка как при работе упора, так и в результате импульса измерительно-управляющего устройства, показали, что эта погрешность может считаться систематической и при максимальной скорости подачи и нагреве си — 142

|

стемы дать погрешность до 3 мк [86]. В станке, работающем до упора, на осциллограмме одновременно записывалось по шлейфу 1 — момент контакта с упором, по шлейфу 2 — путь, проходимый шлифовальной бабкой, и по шлейфу 3 — выключение соленоида (рис. 85). На станке, оснащенном измерителвно-управ-

![]() I

I

г

3

3

6)

ляющим устройством, на осциллограмме записывается по шлей — фу / — момент контакта с ножкой измерительного устройства. Анализ осциллограмм показал среднее время запаздывания выключения ±33 • 10~3 сек. Некоторое рассеяние показаний может быть объяснено также погрешностями формы детали, тепловыми явлениями и загрязнениями.

По данным И. Пекленика [86], ошибка срабатывания механизма отвода круга изменяется во времени. После 5 ч работы станка время срабатывания механизма изменилось с 0,15 до 0,138 сек, что дает ошибку в 3 мк. По данным исследования В. Вольфрама, время срабатывания механизма равно 1,5 ■ 10-8, а время запаздывания выполнения команды 3,5- 10~3 сек. Погрешности, связанные с запаздыванием отключения на внутри — шлифовальном станке, колеблются в пределах 1,5—3 мк.

В Научно-исследовательском институте станков (ГДР) были проведены сравнительные испытания [67] измерительно-управ — ляющих устройств, качество работы которых в значительной степени определяется точностью выполнения команд. Для отдельных контактов были получены следующие величины полей рассеяния: для предварительного контакта 7 мк, для окончательного контакта 0,9—1,2 мк.

Погрешности контакта зависят от неточности индикаторного прибора и износа наконечников. На точность работы управляющего устройства влияет время запаздывания команды, которое составляло:

при гидравлическом устройстве……… 0,385—0,745 сек

при электрическом устройстве………. 0,041—0,064 сек

при магнитном устройстве……………. 0,014 сек

при пневматическом устройстве…….. 0,08—0,3 сек

Время запаздывания срабатывания команды при гидравлическом устройстве зависит от температуры. Так, при температуре 35° С оно составляло 0,745 сек, а при 55° С — 0,385 сек.