Степень приближения размеров, формы и взаимного положения обработанных поверхностей к величинам, заданным в чертеже, характеризует точность обработки. Отклонения расположения и формы реальной поверхности или профиля от геометрической формы или заданного положения регламентированы ГОСТом 10356—63; отсчет отклонений осуществляют от прилегающей поверхности или прилегающего профиля.

Расхождение между фактическим состоянием детали и ее заданной формой следует рассматривать как следствие несовершенства процесса обработки, поэтому необходимо выявить влияние отдельных технологических факторов. Следует помнить, что с повышением требований к точности возрастает стоимость обработки. Однако появление новых инструментов и методов обработки обеспечивает периодическое снижение стоимости обработки при заданной точности.

Эксплуатационные свойства поверхности деталей зависят от микрогеометрии, волнистости и макрогеометрии. Влияние шероховатости на работоспособность сопряженных деталей обычно ограничивается периодом приработки, влияние же макрогеометрических погрешностей и волнистости оказывается на более длительном периоде работы машины. Измерению и устранению этих погрешностей уделяется большое внимание. Измерение цилиндрических поверхностей двухточечным методом не позволяет выявить отклонения формы. Трехточечное измерение гранности с применением призмы также имеет недостатки (результат измерения зависит от числа граней, погрешности базовых поверхностей и др.). Для установления характера отклонений поверхности от правильной формы необходимо измерение текущих значений радиусов-векторов от оси вращения детали на специальном измерительном приборе. Результаты измерения профиля сечения тела вращения записываются на контурограмме. Величины радиусов-векторов отсчитываются от центра вращения и фиксируются в полярных координатах на бумажном диске. Проверяемую деталь устанавливают на столе прибора и в процессе настройки точно центрируют. Для облегчения чтения контурограм — мы имеется прозрачная пластинка с серией концентрических окружностей. Запись отклонений профиля производится с уве — 102 личением до 10 000 раз в зависимости от размера. Отсчет на кон — турограмме значений для 12 радиусов-векторов позволяет разложить исследуемый профиль в тригонометрический ряд.

Часть отдельных источников погрешностей в общем балансе точности выполнения размеров по данным ЭНИМСа при обработке на шлифовальных станках приведена в табл. 19.

|

Таблица 19 Доля отдельных источников погрешностей в общем балансе точности

|

Точность выполнения размеров. Получение заданных размеров может осуществляться пробными проходами, автоматическим получением размера при работе до упора и с применением измерительно-управляющих устройств. При получении размера пробными проходами может быть достигнута высокая размерная точность, ограничиваемая главным образом чувствительностью применяемых измерительных устройств и лимба для отсчета перемещений. Основной недостаток способа — наличие ручной работы и рост затрат времени.

При работе до жесткого упора на. точности выполнения размера сказываются износ и изменение режущей способности круга за период его стойкости, тепловые и силовые деформации станка и обрабатываемой детали. Поэтому работа до упора может обеспечить точность обработки 2 а и 3 классов. В тех случаях, когда размерная стойкость круга ниже периода его стойкости по режущей способности, возникает необходимость в специальных устройствах для компенсации размерного износа круга. К таким устройствам можно отнести подналадчикй. Подналадчик — измерительное устройство, которое, воздействуя на исполнительный механизм станка, изменяет относительное поло-

жение круга, когда размер детали выходит за заданные границы внутри поля допуска. Роль подналадчика заключается в том, чтобы перемещать положение центра группирования в установленное при первичной наладке положение. Подналадчики имеют обратные связи, которые необходимы для постоянного поддержания соответствия между регулирующим и возмущающим воздействиями. Для автоматической компенсации износа кругов используют также устройства, осуществляющие правку круга, при этом круг подают на алмаз.

Погрешность обработки с применением подналадчика составляется из поля рассеяния случайных погрешностей обработки и измерительного устройства и величины, на которую перемещается исполнительный орган станка при срабатывании подналадчика. Чем больше поле рассеяния при том же поле допуска, тем чаще необходимо делать подналадку.

|

|

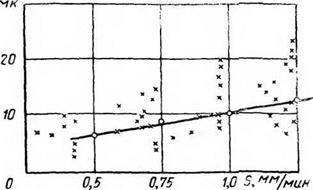

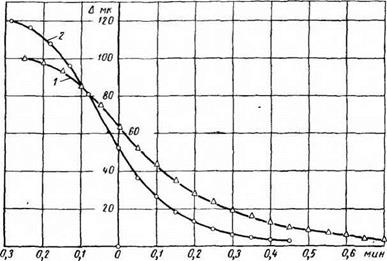

Исследование точности обработки при шлифовании [92] показало зависимость рассеяния размеров от поперечной подачи (рис. 55) при работе с выхаживанием (штриховая линия) и без

выхаживания (сплошная линия). Выхаживание осуществлялось посредством реле времени без размерного контроля. Увеличение рассеяния размеров при выхаживании объясняется непостоянством отжатий перед выхаживанием и отсутствием измерения после выхаживания. При выхаживании с размерным контролем изменение размеров показано на рис. 5 штрих-пунктиром. Рассеяние размеров уменьшается с увеличением жесткости системы (рис. 56). При врезном шлифовании и работе до упора изменение размерной точности меньше зависит от режима шлифования и больше от тепловых деформаций и размерного износа круга.

С целью автоматического получения размеров детали применяют устройства для измерения детали непосредственно в процессе обработки либо для измерения перемещения узла станка, определяющего выполняемый размер (косвенное измерение). Способ прямого измерения обеспечивает более высокую точность выполнения размеров. При этом исключается влияние деформации детали, износа круга, тепловых и силовых деформаций узлов станка и т. п. Величина погрешности измерения определяет основную часть погрешности обработки.

Влияние установки и закрепления детали. Установка в центрах. Одним из условий, обеспечивающих точность обработки, является точность выполнения центров и центровых отверстий в деталях. При некруглых центрах или центровых отверстиях детали не имеют достаточной опоры и, смещаясь под действием сил шлифования, копируют неточности центровых опор, что приводит к некруглости детали и эксцентриситету. На точность установки влияют также несовпадения углов конусности отверстий и центров, их несоосность и непараллельность, что приводит к конусности или вогнутости образующей обрабатываемой поверхности. При прецизионном шлифовании некруглость центра должна быть не выше 1 мк. Упорные центры должны шлифоваться на станке с помощью точных приспособлений.

При применении центровых отверстий с прямолинейной образующей трудно обеспечить точное сопряжение конуса центрового отверстия и центра, что ведет к снижению точности обработки. За рубежом начинают применять центровые отверстия с выпуклой образующей несущего конуса и без предохранительной фаски, например, DJN 332. Преимущества такого центрового отверстия — нечувствительность к угловым погрешностям центра, лучшее удержание смазки, небольшая погрешность установки и отсутствие предохранительной фаски.

Влияние одностороннего хомутика. Для передачи вращательного движения от шпинделя станка к детали — применяют поводковые хомутики. При этом возникают силы между поводковым пальцем и хомутиком, между хомутиком и деталью, между передним центром станка и обрабатываемой деталью. Сила между хомутиком и поводком через планшайбу передается на шпиндель станка, вызывая отжатие переднего центра относительно — шпинделя. Следовательно, происходит отжатие детали под действием переменной горизонтальной силы, что вызывает некруглость. Эта погрешность может быть снижена в результате увеличения жесткости переднего центра относительно шпинделя станка, а также вследствие применения двухплечевого поводка.

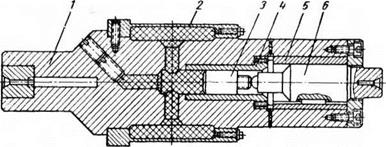

Оправки с гидропластом. Для повышения точности установки детали также для снижения деформации при зажиме применяют оправки с гидропластическим или гидравлическим зажимом. Одна из конструкций такой оправки приведена на рис. 57, при

этом отпадает необходимость в хомутике. Отличительной ее особенностью является то, что закрепление детали (разжим оправки) совмещено с установкой в центрах. При этом не только повышается точность, но и сокращается время обработки.

При зажиме тонкостенных деталей иногда применяют мембранные патроны. К торцу мембраны прикладывают силу, под действием которой торец мембраны деформируется и зажимные кулачки, связанные с торцом мембраны, расходятся, вследствие

|

Рис. 57. Разжимная оправка с гидропластом: Г — корпус; 2—втулка; 3—плунжер; 4 н 5—втулки; 6—шток |

чего расстояние между кулачками увеличивается на некоторую величину. Если вставить между ними деталь и прекратить действие силы на торец мембраны, то деталь окажется зажатой. Число зажимных кулачков 10—20 и более. Зажимные кулачки шлифуют до размера, превышающего размер шлифуемой детали на 0,03—0,05 мм. Одновременно шлифуют три штифта, служащие для установки детали по торцу.

Установка на неподвижных опорах. При установке детали в патроне имеют место погрешности, связанные с биением патрона и непостоянством положения его оси вращения. Для исключения погрешности установки и повышения точности, соосности и др. в последнее время находит применение установка деталей на неподвижные опоры с поджимом детали двумя роликами по торцу силой трения либо с помощью магнитного патрона (рис. 58). Давление со стороны шлифующего круга воспринимается задней опорой, в которую упирается деталь. Силы трения, возникающие между вращающейся планшайбой станка и деталью, используют для вращения и поджима ее к опорам. Для этого оси вращения планшайбы и детали смещаются (эксцентриситет в пределах 0,1—0,5 мм). При наружном шлифовании с установкой на неподвижных опорах возможно базирование детали по наружной обрабатываемой поверхности и в отдельных случаях — по внутренней поверхности (например, при деталях типа втулок, гильз).

Преимуществами способа установки на неподвижных башмаках являются: а) удобство и стабильность наладки в результате простоты конструкции приспособления; б) снижение погрешностей обработки по некругло — сти и разностенности до долей мк в) снижение влияния на точность и шероховатость радиального биения в опорах шпинделя изделия, разгрузка шпинделя изделия от радиальных нагрузок; г) снижение вспомогательного времени на установку и снятие деталей; д) возможность обработки наружной (или внутренней) круглой поверхности и торца с одной установки.

![]() Обеспечение постоянства положения оси станочного шпинделя. Ось обработанной поверхности на круглошлифовальном станке совпадает с осью вращения детали. Чем больше зазор в опорах шпинделя, тем больше возможное перемещение оси вращения шпинделя и погрешность формы, тем ниже точность обработки. Повышение точности вращения шпинделя зависит от точности выполнения опор, шеек шпинделя и от регулирования зазоров. Основное требование к подшипникам шпинделя — обеспечение точного и плавного вращения шпинделя при требуемых скоростях и нагрузках.

Обеспечение постоянства положения оси станочного шпинделя. Ось обработанной поверхности на круглошлифовальном станке совпадает с осью вращения детали. Чем больше зазор в опорах шпинделя, тем больше возможное перемещение оси вращения шпинделя и погрешность формы, тем ниже точность обработки. Повышение точности вращения шпинделя зависит от точности выполнения опор, шеек шпинделя и от регулирования зазоров. Основное требование к подшипникам шпинделя — обеспечение точного и плавного вращения шпинделя при требуемых скоростях и нагрузках.

К подшипникам качения, применяемым в опорах быстроходных шпинделей, предъявляются высокие требования точности (классы А, В и С). Быстроходные шпиндели обычно монтируют на шарикоподшипниках с предварительным натягом. Основные достоинства таких шпинделей: а) повышение жесткости шпиндельного узла; б) неточности изготовления шариков и беговых дорожек и отсутствие влияния величины деформаций предварительного натяга на работу шпинделей; в) приработка шариков и беговых дорожек происходит в направлении исправления их формы и улучшения качества. Подшипники скольжения широко применяют в шпиндельных опорах шлифовальных станков. К достоинствам таких подшипников можно отнести способность демпфировать колебания. К недостаткам — возникновение жидкостного трения, возможного после достижения определенной критической скорости вала. Стремление обеспечить неизменность положения оси шпинделя привело к созданию ‘ПОДШИПНИКОВ скольжения с несколькими масляными клиньями, расположенны

ми симметрично относительно центра вала. По сравнению с одноклиновыми подшипники с несколькими клиньями обеспечивают высокую жесткость несущего масляного слоя, устойчивое вращение шпинделя при малых внешних нагрузках и больших скоростях скольжения, позволяют регулировать величину диаметрального зазора без искажения формы рабочих поверхностей, имеют более низкую температуру вследствие лучших условий теплоотвода, что позволяет работать с большими скоростями скольжения при относительно малых диаметральных зазорах. Наиболее работоспособной является конструкция подшипника с вкладышами, имеющими возможность самоустанавливать — ся как в направлении вращения, так и вдоль оси шпинделя. Последнее позволяет избежать кромочных давлений, вызываемых несоосностью рабочих поверхностей и упругими деформациями шпинделей, и обеспечить в подшипнике надежное жидкостное трение в большом диапазоне скоростей.

Для устранения износа при пуске [21] и останове подшипника скольжения применяют гидростатические подшипники, где вал находится во взвешенном состоянии в жидкой несущей среде (рис. 59). Гидростатический подшипник работает следующим образом. Если под действием нагрузки шпиндель приблизится к

стенке корпуса подшипника, то в этом месте уменьшится зазор, что соответствует увеличению местного сопротивления. При этом в противоположных камерах давление снизится и возникает система сил, которая будет стремиться вернуть шпиндель в исходное положение. Радиальные зазоры между шпинделем и вкладышем составляют 30—40 мк, причем обеспечивается полное разделение трущихся поверхностей слоем масла и низкий коэффициент трения.

стенке корпуса подшипника, то в этом месте уменьшится зазор, что соответствует увеличению местного сопротивления. При этом в противоположных камерах давление снизится и возникает система сил, которая будет стремиться вернуть шпиндель в исходное положение. Радиальные зазоры между шпинделем и вкладышем составляют 30—40 мк, причем обеспечивается полное разделение трущихся поверхностей слоем масла и низкий коэффициент трения.

![]() Опоры на аэростатических подшипниках. В последнее время проводятся работы по замене жидкости сжатым газом [75]. Подшипники с газовой смазкой перспективны при высоких числах оборотов шпинделей, так как в этой зоне применение подшипников качения ограничивается возрастанием динамических напряжений, а применение подшипников скольжения лимитируется высокой вязкостью смазывающих жидкостей. Так как вязкость газов во много раз меньше вязкости жидкостей, применяемых для смазки, то в подшипниках с газовой смазкой снижаются потери мощности и выделение тепла в опорах. Чтобы обеспечить создание газовой подушки с достаточной несу-

Опоры на аэростатических подшипниках. В последнее время проводятся работы по замене жидкости сжатым газом [75]. Подшипники с газовой смазкой перспективны при высоких числах оборотов шпинделей, так как в этой зоне применение подшипников качения ограничивается возрастанием динамических напряжений, а применение подшипников скольжения лимитируется высокой вязкостью смазывающих жидкостей. Так как вязкость газов во много раз меньше вязкости жидкостей, применяемых для смазки, то в подшипниках с газовой смазкой снижаются потери мощности и выделение тепла в опорах. Чтобы обеспечить создание газовой подушки с достаточной несу-

щей способностью, средний зазор между валом и втулкой должен иметь минимальный зазор в пределах 10—30 мк. Находящийся в зазоре газ захватывается при вращении вала его рабочей поверхностью, вгоняется в суживающийся зазор и сжимается. Вследствие этого давление в смазочном слое возрастает, шейка вала отделяется от подшипника и вал всплывает на упругой газовой подушке.

Преимущества аэростатических опор: 1) малый коэффициент трения (меньше гидростатического), при этом снижается выделение тепла; 2) полное разделение трущихся поверхностей слоем •сжатого воздуха; 3) повышение точности вращения шпинделя на •основе механизма уравнивания давления в карманах; 4) снижаются эксплуатационные расходы, отсутствуют детали ставка, которые изнашиваются и требуют замены, нет необходимости в дополнительной регулировке; 5) увеличивается период стойкости шлифовального круга, уменьшается засаливание круга, снижается потребность в правке круга.

Повышение плавности малых перемещений. Для работы шлифовальных станков большое значение имеет повышение точности малых периодических подач и устранение неравномерности малых перемещений [21]. Неплавность малых перемещений объясняется переменностью величины сил трения покоя и движения на направляющих станка, что вызывает явление скачкообразного перемещения с чередованием «прилипания—проскальзывания». Прилипание обусловлено высоким статическим трением между поверхностями, а проскальзывание — более низким кинематическим трением при ‘скольжении. Повышение точности и равномерности малых перемещений достигается увеличением жесткости привода и уменьшением разности сил статического и кинематического трения. Уменьшение разности сил статического и кинематического трения достигается применением направляющих качения вместо направляющих скольжения, применением в трущихся парах пластмасс, гидростатической системы смазки направляющих и специальных смазок.

Повышение плавности малых перемещений. Для работы шлифовальных станков большое значение имеет повышение точности малых периодических подач и устранение неравномерности малых перемещений [21]. Неплавность малых перемещений объясняется переменностью величины сил трения покоя и движения на направляющих станка, что вызывает явление скачкообразного перемещения с чередованием «прилипания—проскальзывания». Прилипание обусловлено высоким статическим трением между поверхностями, а проскальзывание — более низким кинематическим трением при ‘скольжении. Повышение точности и равномерности малых перемещений достигается увеличением жесткости привода и уменьшением разности сил статического и кинематического трения. Уменьшение разности сил статического и кинематического трения достигается применением направляющих качения вместо направляющих скольжения, применением в трущихся парах пластмасс, гидростатической системы смазки направляющих и специальных смазок.

Оригинальный механизм микроподачи применен на прецизионном круглошлифовальном станке мод. 3E153 (рис. 60). Непрерывное вращение электродвигателя или поворот храпового коле-

|

са на заданный угол преобразуется ‘посредством червячных передач, винта 3, передающего движение двум рычагам и качающемуся корпусу шлифовальной бабки 1, подвешенной на шарнире, выполненном в виде пружинного креста 2. Такой механизм микропередачи обеспечивает минимальное импульсное перемещение в 0,1 мк и минимальную скорость врезной подачи

Рис. 62. Зависимость нецилиндрич-

ности t от количества подаваемой

жидкости л/мин (по В. П. Брам-

мерцу. Условия:

шлифовальный круг ЭБ25СМ2: v

-18 м/мин; t>K=28 місек; tMvrj=0,8 мм/мин

0, 02 мм/мин, при этом подача осуществляется плавно, а скачки отсутствуют. Применение упругого элемента в шарнирной опоре шлифовальной бабки исключает внешнее трение и зазоры в соединении и обеспечивает высокую чувствительность.

Влияние тепловых деформаций. В шлифовальной бабке круглош лифов а лыюго станка мод. 3151 выделяется [4]

0,2 ккал/сек теплоты, в гидравлической системе — 0,27 ккал/сек, в системе охлаждения эмульсии и при резании — 0,96 ккал/сек, в бабке изделия — 0,03 ккал/сек. Наибольшее количество теплоты в станках выделяется при трении в подшипниках главного шпинделя, в гидравлической системе и при резании. Эта теплота может вызывать дефекты станины и нарушать пространственное положение узлов, закрепленных на ней. По данным ЭНИМС погрешности от тепловыделения во многих случаях более значительны, чем от других причин.

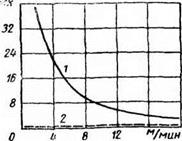

На рис. 61 показано ‘изменение расстояния между бабкой круга и столом, а также между бабками изделия и круга от тепловых деформаций, что вызывает изменение размеров при шлифовании до упора. На рис. 62 показана зависимость нецилинд — ричности от количества рабочей жидкости, подаваемой в единицу времени. С увеличением количества жидкости с 8 до 36 л/мин нагревание детали снижается с 58 до 25° С. При этом неци — линдричность снижается с 26 до 9 мк.

В шпиндельных опорах прецизионных станков теплообразование должно быть минимальным. Поэтому в быстроходных шпиндельных опорах прецизионных станков применяют маловязкие масла. Масляный туман образуется посредством распыления струи масла. Подача в подшипники масляного тумана способствует снижению температуры, так как прогоняемый воздух уносит теплоту трения. При механическом способе масло под высоким давлением (до нескольких десятков атмосфер) распы- ливается в газовую среду, имеющую небольшую скорость истечения, при пневматическом — начальная скорость масла невелика и распыление происходит в потоке газа.

Для снижения тепловых деформаций используют автоматическое регулирование температуры либо в результате охлаждения, либо в результате начального нагрева. Охлаждение масла и стабилизация его температуры могут осуществляться с помощью холодильных установок (фреоновых, аммиачных и др.) или воздушно-масляных радиаторов. Лучшие результаты достигаются при автоматическом регулировании температуры и начальном нагреве масла [76]. Так, в плоскош лифов а л ьном станке для обработки направляющих мод. 20 FS2525 поддержание температуры жидкости на уровне температуры окружающей среды достигается применением специального стабилизирующего термостата, который включает и выключает нагреватель. Выделение теплоты вызывает деформацию обрабатываемой детали.

На Горьковском заводе фрезерных станков исследовали температурные деформации при шлифовании торцом круга стола и станины консольно-фрезерного станка. Опыты показали, что уже после, пяти-семи проходов температура шлифуемой поверхности возрастает до 40—50°, при этом разность температур шлифуемой и противоположной стороны детали составляет 25—35°. В результате возникает изгиб выпуклостью в сторону обрабатываемой поверхности. После остывания обработанная поверхность становится вогнутой.

При высоких требованиях к точности обработки прецизионные шлифовальные станки устанавливают в специальных помещениях, где поддерживают постоянную температуру. Номинальная температура 20°С. Влажность воздуха —55±5%’. Институтом «Гипростанок» рекомендуется следующий температурный режим в цехах и участках прецизионного станкостроения:

|

Участки обработки |

Допустимое отклонение температуры от номн- |

|

нала в град |

|

|

Предварительной механической обработки Окончательной обработки деталей повышенной точ- |

±3 |

|

ности…………………………………………………… |

+ 1 |

|

Окончательной обработки особо точных деталей |

±0,5 |

|

ill |

Погрешности обработки, вызванные силовыми деформациями. Под действием сил резания технологическая система упруго деформируется, вследствие чего форма и размеры обрабатываемой детали изменяются. Деформации технологической системы зависят от ее жесткости. Жесткость — способность упругой системы оказывать сопротивление действующим силам. Жесткость станка складывается из собственной жесткости отдельных деталей и из контактных жесткостей стыковых соединений. Собственная жесткость задается конструктором в процессе конструирования станка. Контактная жесткость стыкования соединений зависит от качества изготовления и сборки станка и условий его эксплуатации. Жесткость технологической системы зависит от взаимного положения ее отдельных элементов. При последовательном расположении упругих элементов податливость системы равна сумме податливости отдельных элементов системы. Отсюда следует, что жесткость такой системы всегда ниже жесткости самого слабого ее звена и что наиболее благоприятное значение жесткости системы достигается при равенстве жесткостей всех ее элементов.

Баланс жесткости станков шлифовальной группы показывает, что деформации шпинделя, его опор и бабки ‘составляют подавляющую часть деформаций, возникающих в процессе обработки. Повышение жесткости станков достигается прежде всего вследствие повышения жесткости опор шпинделей и механизмов подач. Жесткость изменяется с нагревом станка. Так, например, экспериментально установлено увеличение жесткости при нагреве станка мод. 3510 на 40—50%.

Следует различать статическую ССТат и динамическую жесткость Сдин■ По Э. Салье

С dull hCci

где Я — коэффициент динамичности.

Динамическая жесткость может быть как больше, так и меньше статической. В условиях переменной нагрузки значительной частоты контактная жесткость їв отдельных случаях повышается [41] в 2 .раза, что связано е появлением сил трения и повышением жесткости масляных слоев (повышение. сопротивления масла выдавливанию). Н. М. Капустин исследовал жесткость бесцентровошлифовального станка мод. СБШ-01. Статическая жесткость шпинделя шлифуемого круга составляла 1850 кГ/мм, а жесткость шпинделя ведущего круга— 1250 кГ/мм. Сумарная статическая жесткость станка составляла 750 кГ/мм. Динамическая жесткость шпинделя шлифуемого круга составляла 2500 кГ/мм, а жесткость шпинделя шлифуемого круга составляла 1400 кГ/мм. Суммарная динамическая жесткость станка составляла 900 кГ/мм. Таким образом, динамическая жесткость

шпинделя шлифовального круга свыше. статической жесткости на 35%, ведущего круга на 12% и суммарная жесткость станка выше на 20%. Увеличение жесткости узлов И станка в целом Н. М. Капустин объясняет наличием масляных клиньев в подшипниках и влиянием гироскопического эффекта.

Исследование жесткости внутришлифовальных станков, выполненное В. А. Елисеевым, показало: жесткость станка в статическом состоянии 830 кГ/мм, в динамическом состоянии 445 кГ/мм. По данным Чалого-Прилуцкого [53], динамическая жесткость желобошлифовального станка в 2—2,5 раза ниже, чем статическая жесткость. С увеличением жесткости системы снижаются отжатия и сокращаются погрешности обработки; сокращается время на исправление исходных погрешностей, на создание натяга системы при врезании и на выхаживание; повышается предел виброустойчивости станка. Жесткость системы изменяется в зависимости от положения точки приложения сил резания, что вызывает непрямо линейность образующей обрабатываемой поверхности.

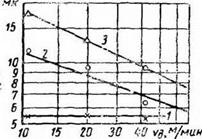

Проанализируем погрешности в. поперечном сечении детали. На рис. 63 представлена зависимость некруглости от поперечной подачи при обработке кругом Э40 СТЗК.5, скорость круга 35 м/сек и скорость детали 21 м/мин. На рис. 64 показана зависимость нецилиндричности и некруглости от подачи. на глубину. Исследование показало [16], что при больших минутных поперечных подачах с увеличением скорости вращения детали снижается некруглость, что объясняется изменением глубины резания при одном обороте детали. При малых подачах (до 0,5 мм/мин) глубина. резания незначительна и потому ее изменение не оказывает влияния на некруглость формы (рис. 65). Эти. выводы находят. подтверждение в исследовании П. X. Браммерца [58] (рис. 66).

При выхаживании. погрешности по некруглости уменьшаются, при этом уменьшение некруглости формы происходит в основном в первые 10 сек. Исследование X. Шуллера [92] показало, что удлинение времени выхаживания повышает точность формы, а режим обработки на начальном этапе не влияет на конечную точность обработки. Время выхаживания снижается с увеличением жесткости системы, режущей способности круга и со снижением поперечной подачи на этапе установившегося процесса. Рассеяние размеров при выхаживании уменьшается с увеличением жесткости системы.

Изменение макрогеометрии исследовалось [16] за период стойкости круга. На рис. 67 представлены макроирофилограммы, снятые с поверхностей деталей, обработанных в разное время на протяжении периода стойкости круга.

Конусность шлифованной поверхности зависит от установки стола, правильности выбора перебега круга за край детали и от

|

|

|

|

|

|

|

|

а — при разных величинах минутной поперечной подачи (по Комиссаржевской). Условия эксперимента: круг

Э25СТ1К; V —35 м/сек; /-5-0,5 жж/жин;

2—5—1.0 мм/мин; 3—s -=1,5 мм/мин

жесткости упорных центров станка. Точность взаимного располо женин оси обрабатываемой детали и направляющих стола не-

|

В)

а — после второй детали; б — после десятой детали; в — в конце периода

стойкости, при сильном дроблении

постоянная в. процессе работы станка ввиду неравномерности нагрева отдельных узлов станка и других причин. В связи с этим приходится корректировать положения обрабатываемой детали путем поворота верхнего стола вокруг вертикальной оси. Поворот стола на небольшой угол при наличии зазоров в устройстве для поворота и без соответствующего навыка занимает много времени. На некоторых круглошлифовальных станках новой конструкции предусмотрено специальное устройство [21] для автоматического регулирования цилиндричкости детали.

Исправление исходных погрешностей при шлифовании. Точность обработки зависит также от погрешностей формы до шлифования, поэтому необходимо проанализировать исправление исходных погрешностей при шлифовании. Представим себе, что обрабатываемая поверхность детали, установленная на станке, является некруглой (в поперечном сечении) и нецилиндрической (в продольном сечении). Некруглость и нецилиндричиость шли-

фуемой поверхности вызывается неточностью предшествующей обработки н погрешностью установки детали при обработке. Исходная погрешность Д0 характеризуется в этом случае разностью между максимальным Атах и минимальным fln. iT, значениями радиуса вектора, отсчитанными от оси вращения:

До ~ Атах Amin*

Исходная погрешность До характеризует также неравномерность распределения припусков, удаляемую при шлифовании. При наличии исходных погрешностей формы круг начнет снимать слои металла с выступающих участков обрабатываемой поверхности. С начала съема металла на этих участках в технологической системе постепенно будет создаваться натяг, но нара-

|

Рис. 68. Изменение исходных погрешностей на этапе врезания при внутреннем шлифовании. |

/—технологическая система средней жесткости; 2 — технологическая система повы-

шенной жесткости

стание натяга системы во времени и изменение интенсивности съема металла в разных направлениях будут различными. Если бы технологическая система была абсолютно жесткой, накопленный съем металла во времени ограничился бы удалением выступающих участков на обрабатываемой поверхности.

Основными показателями процесса уменьшения исходной погрешности по всем этапам рабочего цикла шлифования являются: А — текущее значение погрешности формы, т — время, в течение которого достигается заданное снижение исходной погрешив

пости, Я — слой металла, снимаемый за время, в течение которого достигается снижение исходной погрешности при заданных условиях обработки.

На рис. 68 показано изменение исходной погрешности Д0 во времени при постоянной скорости поперечной. подачи при врезании. На практике находит применение ускоренное врезание 128], при котором поперечная подача при врезании увеличивается в і раз по сравнению с подачей на последующем этапе.

На рис. 68 показано изменение исходной погрешности Д0 во времени при постоянной скорости поперечной. подачи при врезании. На практике находит применение ускоренное врезание 128], при котором поперечная подача при врезании увеличивается в і раз по сравнению с подачей на последующем этапе.

После создания исходного натяга наступает этап установившегося съема металла, где интенсивность съема металла зависит от величины созданного натяга в системе. В связи с наличием остаточной погрешности геометрической формы натяг в технологической системе, а в связи с этим и интенсивность съема металла в разных направлениях будут различными (23].

На рис. 69 приведено сопоставление исправления исходных погрешностей при выхаживании; без поперечной подачи и при ускоренном выхаживании. Для сравнения эффективности исправления исходных погрешностей на каждом этапе рабочего цикла необходимо знать интенсивность их исправления.

Теоретическое исследование [23, 28] .позволило расчетным путем определить основные закономерности исправления исходных погрешностей при шлифовальной обработке. Время, в течение которого исходная (погрешность снижается до заданной. величины.

![]() ІП -**- 1м А*

ІП -**- 1м А*

где tM —величина минутной поперечной подачи; t/о — исходный натяг в системе.

При ускоренном. врезании в предельном случае можно принять

![]()

![]() Ар

Ар

Д4 ’

Из этой формулы следует, что в предельном случае время, потребное иля уменьшения исходной погрешности До До заданной. величины Д4, мало зависит от слоя металла, подлежащего

съему. Для всех видов шлифования время установившегося съема металла

где П’ — слой металла, снимаемый на этапе врезания и выхаживания.

Путем преобразования вышеприведенных формул можно аналитически рассчитать режим обработки, при котором обеспечивается на этапе установившегося процесса уменьшение погрешности с До до Л,-:

4 _ П^кс

1м ~ д .

nd| LY In —-

Из этой формулы следует, что значение минутной поперечной подачи можно увеличивать при повышенной жесткости системы с, при более высоком значении коэффициента режущей способности круга k и при повышенных величинах припуска /7, если отсутствуют другие ограничивающие факторы. Значение минутной поперечной подачи необходимо снижать с возрастанием длины L и диаметра обрабатываемой поверхности и при увеличении отношения между одноименными погрешностями до и после обработки.

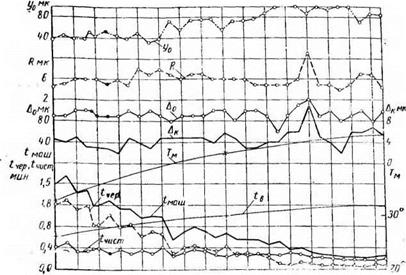

Исследования М. Бюиссона [60] и Ф. Мариака подтвердили, что с повышением требований к точности формы возрастает время шлифования. С уменьшением машинного времени возрастает отжатие, погрешность формы и рассеяния размеров, также увеличивается температура масла и охлаждающей жидкости (рис. 70). По оси абсцисс отложены порядковые номера обработанных деталей. Таким образом, важной особенностью процесса шлифования является автоматическое исправление погрешностей формы.

При наличии исходной погрешности на протяжении одного оборота детали натяг системы, а следовательно, и интенсивность съема металла в разных направлениях будут изменяться, что автоматически приводит к исправлению исходных погрешностей.

Прецизионные шлифовальные станки. В связи со значительным повышением требований к обработке шлифовальные станки выпускаются разных классов точности в зависимости от требований к точности: класс Н — нормальной точности, класс П — повышенной точности, класс В — высокой точности, класс А — особо высокой точности и класс С — особо точные станки. Соотношение между величинами допусков при переходе от класса к классу для большинства показателей точности принято равным

Нормы точности, разработанное в ЭНИМСе, приведены в табл. 20.

В прецизионных шлифовальных станках уделяется особое внимание повышению точности, чувствительности и плавности

|

Рис. 70. Исследование основных показателей процесса шлифования. (по Ф. Мариак): *%£Р~‘время чернового шлифования; *цист~~ъ Ремя чистового шлифования; 1маш~ маши’нн°е время; Л0 —исходная погрешность формы; Дк—конечная погрешность; Р — рассеяние размеров, отжатие системы; Те— температура воды; Тм—температура масла |

перемещения при подаче, сохранению постоянства оси вращения станочных шпинделей, сокращению «потерь ‘на трение в результате замены трения скольжения трением качения в механизмах подач. Получают применение новые механизмы подач, характеризуемые высокой чувствительностью, например, шариковые винтовые пары. Необходимо увеличивать жесткость системы и ответственных узлов за счет повышения качества сопряжения парно — работающих деталей и создания предварительного натяга в подшипниках и направляющих качения.

Повышение виброустойчивости станка достигается максимально возможным снижением величины неуравновешенности быстровращающихся масс, тщательной динамической балансировкой электродвигателей, шкивов, зубчатых колес, муфт и т. д. Необходимо гидроприводы устанавливать отдельно от станины для изоляции станка от вибраций, возникающих в гидросистеме

при работе насосов и клапанов. В прецизионных станках для снижения вибраций электродвигатель шлифовального круга желательно устанавливать на отдельном фундаменте, а привод шпинделя круга осуществлять эластичным плоским ремнем. Повышение виброустойчивости достигается увеличением динамической жесткости станков, что во многих случаях может быть обес-

|

Таблица 20 Допустимые отклонения формы и расположения поверхностей для прецизионных шлифовальных станков в мк

|

печено повышением частот собственных колебаний системы и увеличением демпфирующей способности стыков и подвижных соединений.

Особое внимание следует уделять снижению погрешностей, вызываемых температурными деформациями технологической системы. Снижение температурных деформаций достигается путем:

1) установки прецизионных станков в специальных помещениях, где поддерживается постоянная температура, и определенным расстоянием от наружных стен; 2) выноса из станка гидравлического устройства, включая гидроцилиндр стола и гидропанель управления стабилизацией теплового режима; 3) повышения к. п. д. приводов — применением насосов с объемным регу — 120 лированием в ‘гидроприводах, направляющих качения, гидростатических направляющих, установкой шпинделя круга на опорах качения, применением смазки распыленным маслом; 4) подбора оптимальных материалов с близкими коэффициентами линейного расширения, с малыми их значениями; 5) замены гидравлических механизмов подач на электромеханические, которые выделяют меньше теплоты; 6) применения конструкций, обеспечивающих компенсацию температурных деформаций.

Для снижения шероховатости шлифованной поверхности современные станки оснащают специальными устройствами для тонкой очистки эмульсии от шлама: для грубой очистки—-магнитный сепаратор и для тонкой очистки — бумажный сепаратор или центрифуги.