В процессе шлифования шероховатость обрабатываемой поверхности зависит от режима обработки и правки, характеристики круга, свойств обрабатываемого материала, вибраций и других причин.

Влияние режима шлифования. Влияние подач. Высота микронеровностей возрастает с увеличением радиальной силы и всех, видов подач. Эта зависимость определяется степенной функцией с показателем степени 0,4—0,5. Колебания показателей степени в этой зависимости, наблюдаемые в работах некоторых отдельных исследователей, по-видимому, объясняются разными режимами правки, погрешностями измерения высоты мнкронеровно — стей и малым объемом экспериментов.

Влияние выхаживания. При выхаживании упругая система возвращается в исходное положение, при этом уменьшается натяг в системе, вместе с «им и глубина (Внедрения зерен в обрабатываемую поверхность. На основе общей теории рабочего цикла (25, 28] время выхаживания возрастает с увеличением поверхности обработки, с увеличением соотношения натягов системы в начале и конце выхаживания, с уменьшением жесткости системы и режущей способности круга и др. С увеличением времени выхаживания снижается натяг системы, при этом изменяются условия работы круга. Переход в область работы с преобладающим притуплением способствует уменьшению неровностей. Исследования выполненные в НИИТАВТОПРОМе, под твердили снижение высоты неровностей с увеличением времени выхаживания (рис. 49). Шероховатость определяется режимом шлифования в конце

Влияние выхаживания. При выхаживании упругая система возвращается в исходное положение, при этом уменьшается натяг в системе, вместе с «им и глубина (Внедрения зерен в обрабатываемую поверхность. На основе общей теории рабочего цикла (25, 28] время выхаживания возрастает с увеличением поверхности обработки, с увеличением соотношения натягов системы в начале и конце выхаживания, с уменьшением жесткости системы и режущей способности круга и др. С увеличением времени выхаживания снижается натяг системы, при этом изменяются условия работы круга. Переход в область работы с преобладающим притуплением способствует уменьшению неровностей. Исследования выполненные в НИИТАВТОПРОМе, под твердили снижение высоты неровностей с увеличением времени выхаживания (рис. 49). Шероховатость определяется режимом шлифования в конце

цикла. При выхаживании улучшается шероховатость на 3—4 разряда, при этом высота неровностей снижается в начале быстрее, в дальнейшем снижение замедляется.

Влияние окружной скорости круга. С увеличением скорости круга возрастает количество зерен, участвующих в процессе шлифования, а это приводит к уменьшению глубины врезания

|

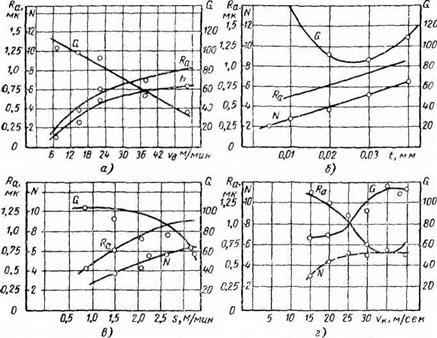

Рис. 50. Зависимость высоты шероховатости Ra удельного съема металла О и мощности шлифования N от: а — скорости вращения детали (м/мин); б — подачи на глубину (мм); в—продольной подачи (м/мин); г — окружной скорости круга (м/сек) |

отдельных зерен, что соответствует снижению высоты неровно — стей. При экспериментах [18, 19] получена зависимость между средним арифметическим отклонением Ra и скоростью круга:

Ra = CvK-a.

Значения для показателя степени а колеблются в пределах 0,7—0,8.

При мелкозернистых кругах, например М20 и мельче, приходится ограничивать скорость круга из-за появления прижогов. На рис. 50 приведены зависимости, полученные в лаборатории

фирмы «Цинциннати» по влиянию. всех видов подач и скорости круга на шероховатость, мощность и удельный съем металла при шлифовании.

Блияние характеристики шлифовального круга. Влияние зернистости круга. Исследования [28] показали наличие зависимости (рис. 51)

Ra = Cda3,

где значения показателей степени а колеблются в пределах 0,5—0,7. Для достижения шероховатости поверхности V 10, 11 и 12-го классов чистоты рекомендуют применять круги зернистостью от ЭБ40 до ЭБМ14.

Влияние твердости и структури круга. С повышением твердости круга снижается шероховатость. Получение лучшей поверхности при более твердых кругах объясняется различием в выкрашивании зерен при правке. Это подтвердили Л. В. Аба — нов [1] профилографированием кругов разных твердостей после правки и Н. Н. Васильев [7] — анализом зернистости отходов после правки.

![]()

К. Ватанабэ получил следующую зависимость шероховатости от характеристики круга:

где Нк — твердость круга, обозначаемая порядковым № по шкале Нортона;

Ст — структура круга (процент содержания абразивного зерна в объеме круга).

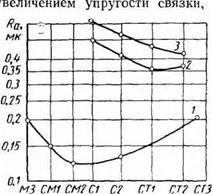

На рис. 52 показана зависимость шероховатости от Ra: твердости круга при разной зернистости. По исследованию других авторов эта зависимость (рис. 53) не носит моно — 0.20 тонного характера: сначала с увеличением твердости круга 0.Ю уменьшается шероховатость, с дальнейшим увеличением твердости шероховатость возрастает. Объяснение этому можно найти в изменении характера работы круга. С увеличением твердости круга возможен переход из области смешанного характера износа круга в область работы с налипанием металла на поверхность зерен, что вызывает увеличение шероховато-

На рис. 52 показана зависимость шероховатости от Ra: твердости круга при разной зернистости. По исследованию других авторов эта зависимость (рис. 53) не носит моно — 0.20 тонного характера: сначала с увеличением твердости круга 0.Ю уменьшается шероховатость, с дальнейшим увеличением твердости шероховатость возрастает. Объяснение этому можно найти в изменении характера работы круга. С увеличением твердости круга возможен переход из области смешанного характера износа круга в область работы с налипанием металла на поверхность зерен, что вызывает увеличение шероховато-

![]()

сти поверхности. Это подтверждается Л. Ландбергом [73] при шлифовании стали с ов =60—70 кГ/мм2 кругами твердостью М3, СТ2 и СМ2. Наилучшие результаты получены при работе кругами с твердостью СМ2, хуже — при СТ2 и самые худшие результаты — при твердости М3.

Влияние абразива и связки. По данным Н. И. Волского [8], при чистовом шлифовании меньшая шероховатость получается при шлифовании кругами из карбида кремния сравнительно с

|

Рис. 53. Зависимость высоты шероховатостей Ra от поверхности круга — /—по данным А. А. Михайлова для иа — ружного круглого шлифования; 2 и 3—по данным А. В. Смагина для разрезания абразивными кругами |

например, при вулканитовой и бакелитовой связке уменьшается шероховатость. Круги с графитовым наполнителем при тонкой правке и мелкозернистые на глифталевой связке обеспечивают получение шероховатости ll-то класса и выше, что зависит от смазочного действия графита.

Изменение шероховатости за период стойкости круга. Ухудшение шероховатости за период стойкости круга, по данным Н. Н. Васильева, объясняется увеличением высоты микронеровностей из-за неоднородности износа круга. При шлифовании с продольной подачей в начале. периода стойкости изменение высоты шероховатости незначительно уменьшается из-за начального притупления круга, но к /концу этого периода ухудшается. При врезном шлифовании нарастание высоты. неровностей происходит обычно на всем протяжении периода стойкости круга.

Влияние обрабатываемой детали. Влияние обрабатываемого металла. По данным Н. Н. Волского [8], шероховатость поверхности черных металлов возрастает с уменьшением микротвердости (табл. 17) при шлифовании с одинаковыми режимами.

Для стали с мартенситовой структурой получается меньшая шероховатость, нежели при трооститовой и сорбитовой структуре. Шероховатость поверхности цветных металлов выше, чем черных.

Е. Крейбэчер получил, что с увеличением твердости обрабатываемого металла HRC от 15 до 50 шероховатость снижается с 0,9 до 0,7 мк.

Е. Крейбэчер получил, что с увеличением твердости обрабатываемого металла HRC от 15 до 50 шероховатость снижается с 0,9 до 0,7 мк.

По данным ВНИИАШ, при шлифовании закаленной стали IIIX15 высота неровностей ниже на 20—25%, чем для закаленной стали 45. По данным

A. А. Маталина [34], с увеличением процента содержания углерода в стали облегчается процесс етружкообразования и снижается сила шлифования, что связано с улучшением условий отвода сгорающей и оплавленной стружки, а также размягчением и пластическим деформированием поверхностного слоя. Одновременно наблюдается некоторое снижение высоты неровностей.

Влияние размеров обрабатываемой поверхности. По данным’ Е. Н. Маслова [33], влияние ‘величины диаметра детали на шероховатость поверхности можно выразить степенной функцией с показателем степени 0,13—0,15, причем с увеличением диаметра закаленной детали шероховатость поверхности уменьшается. Испытывались детали диаметром 37, 72 и 127 мм. В зоне малых диаметров преобладает влияние жесткости детали. Шероховатость неодинакова по длине образующей шлифуемой поверхности, в середине шероховатость менее, по краям — больше.

Влияние режима и средств правки круга. Л. И. Залкинд »

B. Д. Сильвестров показали, что с уменьшением подачи на один — оборот круга при правке алмазом снижается шероховатость. Это находит подтверждение также в зарубежных исследованиях. В. Д. Сильвестровым установлена зависимость шероховатости от продольной подачи при правке алмазозаменителем на 1 оборот круга. В зоне обычной правки круга эта зависимость имеет. линейный характер

Ra = 0,4 — f 0,00025so (мк).

В зоне тонкой правки круга эта зависимость имеет гиперболический характер

Ra = 0,445—————— (.шс).

s„ — 0,22

В зависимости от требований к шероховатости применяются продольные подачи (мм/об) при правке алмазом (табл. 18).

|

Таблица 18

|

|

|

При тонкой правке нельзя допускать применения затупленного алмазного инструмента, так как абразивные зерна вдавливаются в круг и во время шлифования могут попасть на обрабатываемую поверхность. Такой круг становится склонным к засаливанию. Поэтому при правке следует чаще поворачивать алмазную державку, обеспечивая при этом подвод к кругу острых кромок алмаза. По этой же причине державку алмаза на

Установлено влияние на шероховатость вида алмазного инструмента для правки. При переходе от единичных алмазов к ал

мазным пластинкам наряду е возможностью увеличения продольной подачи при правке обеспечивается снижение класса чистоты поверхности на 2—3 разряда.

Влияние состояния станка и вибраций. На шероховатость поверхности влияет состояние станка. Продольная шереховатость за период стойкости увеличивается в несколько раз, что объясняется вибрациями. Паличне вибраций приводит к неравномерному износу круга по его периферии. При высоких требованиях к ше

роховатости обрабатываемой поверхности необходимо ограничивать вибрации в станках. По данным ЭНИМСа 154], амплитуда колебаний между шлифовальной бабкой и столом на холостом ходу не должна превышать 0,2—0,5 мк.

Следы вибраций на шлифованной поверхности часто оценивают визуально. Видимость волнистости объясняется отражательным эффектом при соответствующем освещении. Чем меньше шаг волны, тем лучше видимость, так как увеличивается угол отражения. При малом шаге волнистость высотой 0,2— 0,3 мк различают невооруженным глазом. При достаточно большом шаге волнистость высотой 0,5—1 мк уже не различается глазом.