Колебание — периодическое движение, которое повторяется по истечении некоторого времени, называемого периодом колебаний Т. Величина, обратная периоду, называется частотой /колебаний и измеряется числом колебаний в 1 сек. Простейшим ТИЛОМ периодического движения является гармоническое движение. Параметрами колебательного движения являются: наибольшее отклонние колеблющейся величины от ее среднего значения — амплитуда колебаний — и частота колебаний.

При шлифовании имеют место вынужденные, собственные и автоколебания. В реальной динамической системе имеет место рассеяние энергии — затухание; работа такой системы будет зависеть от коэффициента затухания, вызванного силами сопротивления. В отдельных случаях наблюдается нарастание амплитуды колебаний, при этом заданные рабочие движения происходят неустойчиво. В этом /случае необходимо специальное исследование устойчивости системы.

Вынужденные колебания при шлифовании. Вынужденные колебания возникают /под действием внешних возмущающих сил. Частота вынужденных колебаний совпадает с частотой возмущающей силы (или кратна ей). Амплитуда вынужденных колебаний зависит от величины возмущающей силы, не зависит от режима шлифования и не изменяется за период стойкости круга. Проанализируем /влияние основных факторов.

Неуравновешенность шлифовального круга. Одним из факторов, влияющих :на равновесие круга, является неправильность его геометрической формы. На дисбаланс более всего влияет эксцентриситет наружной поверхности относительно от/верстия и непараллельность торцов круга, /поэтому погрешности формы кругов ограничены ГОСТом 4785—64. По ГОСТу 4785—64 предусмотрен выпуск абразивных инструментов классов А и Б. Инструменты класса А отличаются высокой точностью формы, минимальными дисбалансом и неравномерностью по твердости и предназначены для прецизионного шлифования.

Неуравновешенность шлифовальных кругов вызывается также неправильной расточкой круга, эксцентриситетом при посадке, неравномерным распределением абразива, связки и /пор в теле круга и изменяется по мере износа и правки круга. Неурав- яовешенность может произойти по причине "неравномерного заполнения рабочей жидкостью пор, а также из-за попадания в поры круга отходов шлифования. Исследования Н. Н. Васильева показали [П что круг вследствие своей неуравновешенности после правки становится эксцентричным по отношению к своей оси вращения. Эксцентриситет вызывается прогибом вала под действием центробежной силы. Поэтому необходимо ограничивать неуравновешенность шлифовального круга, которая вызывается несовпадением его центра тяжести с осью вращения и характеризуется статическим дисбалансом. Мерой статического дисбаланса служит вес груза, который, будучи сосредоточен в точке периферии круга, противоположной его центру тяжести, перемещает последний на ось вращения круга. По ГОСТу 3060—55 за единицу дисбаланса принята величина груза Е, устраняющая неуравновешенность, вызванную смещением центра тяжести от геометрического центра круга (при объемной массе круга 2,4 г/см3) на 0,01 см. По ГОСТу 3060—55 предусмотрены четыре класса дисбаланса.

Для снижения неуравновешенности шлифовальные круги подвергают статической балансировке на стендах. Сравнительные испытания [68] точности статической балансировки для стендов разной конструкции показали значения для минимально достижимого расстояния при определении центра тяжести в мк:

при стенде с линейками……………………………………. 33,6

„ „ с круглыми валками……………………… 16,7

, , с вращающимися дисками… 5,6

. балансировочных весах…………………………….. 3,5

Неуравновешенность электродвигателя. Другим источником возникновения колебаний в шлифовальных станках является неуравновешенность электродвигателей. По отраслевой нормали ОАА 6920QQ-62 «Допустимые остаточные неуравновешенности роторов ги вибрации электрических машин» заданы нормы: а) допустимой удельной остаточной неуравновешенности роторов, отнесенной условно к их центру тяжести в зависимости от рабочей скорости вращения (под удельной неуравновешенностью понимается величина неуравновешенности ротора, деленная на вес ■ротора); б) допустимой вибрации — удвоенного эквивалентного значения вибрационных смещений или двойной амплитуды в зависимости от рабочей скорости вращения (рис. 37). Под эквивалентным значением вибрационного смещения понимается среднее квадратичное отдельных значений вибрационных смещений за ■время периода вибрации Т или одного оборота.

Для чисто гармонической вибрации эквивалентные знатения совпадают с амплитудами.

По уровню вибраций малые и средние электрические машины подразделяются на два класса: 1-й класс — электрические машины с повышенными требованиями к плавности хода, т. е. с ма — ■70

лой вибрацией; 2-й класс — электрические машины с обычными требованиями к плавности хода.

Для прецизионных шлифовальных станков предусмотрены ужесточенные нормы допустимых вибраций (см. пунктирные линии на рис. 38).

По нормам ФРГ — DIN 45665 (1964 г.) трехфазные двигатели, применяемые в станкостроении, по уровню вибрации подразделяются на три класса:

|

I |

2Аэкв. = 5 мк |

|

II |

= 3,2 мк |

|

Па |

— 1,85 мк |

|

МтЙ. нк |

Для уменьшения вибрации электродвигателей в первую очередь надо отбалансировать быегро — вращающиеся части: ротор, шкив и крыльчатку вентилятора.

Для уменьшения вибрации электродвигателей в первую очередь надо отбалансировать быегро — вращающиеся части: ротор, шкив и крыльчатку вентилятора.

Неуравновешенное т и передач и опор. Ременная передача может быть источником колебаний как из-за наличия стыков при сшивке ремней, так и из — за неуравношенности шкивов. Для легких приводов рекомендуется применять бесконечно-тканевые ремни, при этом обращается внимание на равномерное натяжение отдельных ремней.

Зубчатые нолеса, имеющие погрешности по биению, шагу, профилю зуба, по шероховатости поверхности, а также вследствие переноса осей при сборке, вызывают колебания в широком диапазоне частот. Вот почему в шлифовальных станках ограничивают применение зубчатых передач, заменяют их червячными и предъявляют к точности

зубчатых колес высокие требования. Колебания могут возникнуть также вследствие дефектов обработки опор и посадочных мест под подшипники качения (шариковых или роликовых подшипников). Часть этих колебаний вызывается погрешностями

|

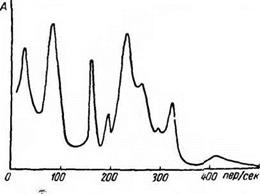

Рис. 38. Спектр частот собственных колебаний круглошлифовального станка при установке, на резиновых прокладках (по Ф. Эйзеле) |

формы или различием размеров тел качения (шариков, роликов). Если зазор в подшипнике качения велик, то вибрируют тела качения в незагруженной части подшипника, что обнаруживается возникающим шумом. Если зазор в подшипнике мал и наблюдается радиальное заклинивание тел качения, шум переходит в свист.

В подшипниках скольжения вибрации гасятся лучше, чем в подшипниках качения. Для шлифовальных станков следует регулировать шпиндельные ‘ПОДШИПНИКИ до минимально возможных зазоров. Большое значение в части недопущения колебаний имеет поддержание постоянства положения оси вращения станочного шпинделя, что достигается современными конструкциями подшипников с несколькими масляными клиньями. Снижение амплитуды колебаний зависит от увеличения жесткости шпиндельного узла, это относится к опорам шпинделя. Повышение жесткости опор достигается либо вследствие применения подшипников качения с предварительным натягом, либо подшипников скольжения с несколькими масляными клиньями, либо гидростатических подшипников. Время холостого хода и температура оказывают большое влияние на интенсивность вибраций. Жест — хость растет с увеличением температуры подшипника вследствие уменьшающихся зазоров. Амплитуда колебаний уменьшается при увеличении продолжительности холостого хода шпинделя.

Силы инерции от возвратно-поступательного движения стола

и неравномерности его подачи также могут быть причиной возникновения колебаний. Следует также обращать внимание на недопущение неуравновешенности других быстровращающихся деталей. Так, например, односторонние хомутики имеют не- уравношенность, что может вызывать колебания при обработке.

Разработаны предварительные нормы допустимых амплитуд вибрации (табл. 14) корпусов шпинделя круга и шпинделя изделия, например, для внутришлифовальных автоматов, которые могут служить основой для производственного контроля вибраций.

Разработаны предварительные нормы допустимых амплитуд вибрации (табл. 14) корпусов шпинделя круга и шпинделя изделия, например, для внутришлифовальных автоматов, которые могут служить основой для производственного контроля вибраций.

Колебания могут передаваться станку извне, от соседних машин или от отдельных агрегатов, например, маслона — соса.

Собственные колебания при шлифовании. Под частотой собственных колебаний понимается частота, присущая данной системе и. связанная с действием внутренних сил. Частота собственных незатухающих колебаний системы

где с — жесткость системы;

m — масса системы.

Частота собственных колебаний шлифовальных станков и их узлов обычно колеблется от 50 до 500 пер/сек. Для шлифовального станка мод. 316 частота собственных колебаний в поперечном направлении (в пер/сек) шпинделя круга — 97,5; шпинделя с закрепленной деталью — 173; корпуса передней бабки — 62; задней бабки — 125; стола шлифовального станка 48; станины — 108.

Для внутришлифовального станка мод. 3250 частота собственных колебаний шпинделя 100 пер/сек, шлифовальной бабки — 147 пер/сек, шлифовального круга — 75 пер/сек и станины — 240 пер/сек.

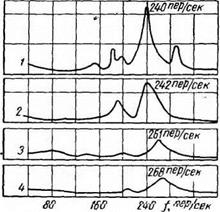

В литературе [62] приведены данные но вибрациям станков, установленных в многоэтажном здании на резиновых прокладках и с подливкой на бетонной плите. Круглошлифовальный станок, установленный на резиновых прокладках, показал на частотном спектре (рис. 38) наибольшие амплитуды колебаний

при гармониках 22, 80, 160, 230, 270 пер/сек. Частота 22 пері сек соответствует собственным колебаниям станка относительно перекрытия здания. Частота 80 пер/сек соответствует собственным встречным колебаниям шлифовальной бабки относительно обра — бытываемой детали. Частота 160 пер/сек соответствует попутным колебаниям обрабатываемой детали относительно шлифовальной бабки. В большинстве случаев частоты, вызванные дисбалансом приводных и передаточных звеньев, оказываются ниже собственных частот станка. По мере повышения чисел оборотов в станке частоты неуравновешенных сил могут в отдельных случаях попасть в диапазон собственных колебаний и тогда наблюдается явление резонанса, при этом значительно возрастают амплитуды колебаний. На появление вибраций может также повлиять недостаточная жесткость приспособлений для правки круга. Необходимо следить, чтобы собственная частота приспособлений для правки превышала частоту вынужденных колебаний.

Автоколебания при шлифовании. Существенным признаком автоколебаний является почти постоянная частота колебаний при изменении скорости движения узлов станка. Автоколебания происходят с частотой, близкой к одной из частот собственных колебаний системы. Исследование [26] показало, что по мере притупления круга на осциллограммах появляется новая гармоника, амплитуда которой за период стойкости круга возрастает. Частота новой гармонию! изменяется в сравнительно узких пределах и зависит от жесткости и массы системы и почти не зависит от режима шлифования, скорости вращения круга и детали. С увеличением времени шлифования после правки частота незначительно снижается, причем чем жесткость системы «иже, тем больше снижение частоты. С увеличением амплитуды вибраций частота их также имеет тенденцию к незначительному уменьшению. Амплитуда автоколебаний изменяется за период стойкости круга, причем с увеличением режима шлифования (поперечной подачи) амплитуда растет быстрее (рис. 39), а при меньшей нагрузке — медленнее. Эксприменты показали, что все — виды подач при шлифовании (круговая, продольная и на глубину) в одинаковой степени влияют на нарастание амплитуды вибраций. С увеличением окружной скорости круга при постоянной минутной поперечной подаче скорость нарастания амплитуды вибраций замедляется (рис. 39). В результате автоколебаний возникает и постепенно увеличивается волнистость по окружности шлифовальных кругов, в особенности при их пониженной твердости. За период между правками волнистость и некруглость обрабатываемой поверхности возрастают.

Нарастание амплитуды автоколебаний зависит также от соответствия твердости круга условиям обработки. Ландберг [73] последовал круги трех градаций твердости. Эти исследования 74

|

показали, что наибольшее нарастание амплитуды (вибраций имел самый мягкий круг, за ним следует самый твердый. Круг с оптимальной твердостью имел наименьший наклон линии нарастаний

![]()

![]()

![]()

![]() амплитуды вибраций за период стойкости (рис. 40). Такой характер изменения интенсивности колебаний можно объяснить следующим образом. Слишком мягкие круги во время работы изнашиваются, вызывают большое трение Связки по обрабатываемой поверхности, теряют первоначальную форму. Слишком твердые круги притупляют — ся и засаливаются, что сни — ги. жает их режущую способность. При этом растет сила трения, что приводит к увеличению амплитуды колебаний. Так как круги с оптимальной твердостью могут дольше сохранить свою режущую способность, амплитуда вибраций у НИХ растет ^ис. 40. Изменение амплитуды автоколе — мрпттрнпрр баний А за период стойкости круга

амплитуды вибраций за период стойкости (рис. 40). Такой характер изменения интенсивности колебаний можно объяснить следующим образом. Слишком мягкие круги во время работы изнашиваются, вызывают большое трение Связки по обрабатываемой поверхности, теряют первоначальную форму. Слишком твердые круги притупляют — ся и засаливаются, что сни — ги. жает их режущую способность. При этом растет сила трения, что приводит к увеличению амплитуды колебаний. Так как круги с оптимальной твердостью могут дольше сохранить свою режущую способность, амплитуда вибраций у НИХ растет ^ис. 40. Изменение амплитуды автоколе — мрпттрнпрр баний А за период стойкости круга

(мин) при кругах разной твердости Физическую схему ВОЗ — (по Р. Ландбергу)

никновения автоколебаний при шлифовании можно представить в первом приближении следующим образом. В начале процесса круг имеет на поверхности острые зерна, которые под действием натяга в системе внедряются в обрабатываемую поверхность и срезают стружку. По мере ‘появления на зернах площадок износа внедрение в металл на достаточную глубину затрудняется и в этом случае увеличивается доля зерен, .которые не режут, а снимают металл. Длина скольжения зерна по металлу в пределах дуги контакта зависит от радиуса закругления его вершин. Чем больше радиус закругления вершин у зерен, тем больше длина скольжения последних по металлу без снятия стружки. Во время работы круга на поверхность зерен налипают металлические частички. При засаливании затрудняется резание и усиливается трение-скольжение зерен но поверхности детали. При увеличении трения-скольжения возникает временное сцепление между отдельными участками круга и детали, чередующееся с разрывом контакта между этими участками, что приводит к релаксационным автоколебаниям. Для устранения влияния автоколебаний надо часто править круг, не допуская притупления и засаливания.

Область устойчивой работы шлифовального станка будет тем больше, чем больше жесткость и меньше масса системы, чем выше режущая. способность круга и чем больше декремент затухания. Установлению области устойчивой работы станков посвящены работы М. Е. Эльясберга, В. А. Кудинова, Тобиаса и др.

Демпфирование колебаний при шлифовании. Сопротивление колебательной системы по отношению к возмущающим силам складывается из: а) статической жесткости, зависящей от формы и материала детали (эту часть можно назвать упругим сопротивлением); б) внутреннего трения в материале детали на контакте сопрягаемых деталей (внешнее трение) и вязкого трения жидкости в масляном слое (сопротивление затухания); в) сопротивление, зависящее от инерции масс, участвующих в колебательных движениях.

В диапазоне низких частот, т. е. ниже собственной частоты, режающее значение имеет упругая сила сопротивления — жесткость. В диапазоне собственной частоты основное значение приобретает сопротивление затухания. В диапазоне, расположенном выше собственной частоты системы, преобладающее значение приобретает сила инерции масс.

Основной характеристикой демпфирующих свойств колебательной системы является относительное рассеяние ф энергии. Относительное рассеяние энергии в подшипниках качения в среднем составляет: в шариковых ~ 0,2, в роликовых однорядных и двухрядных — 0,3—0,4, в роликовых конических — 0,35—0,45. Относительное рассеяние энергии колебаний в подшипниках качения мало зависит от частоты и не зависит от амплитуды коле — 7G

баний. Относительное рассеяние энергии в шпинделе внутри шлифовального станка при средних условиях составляет 0,115.

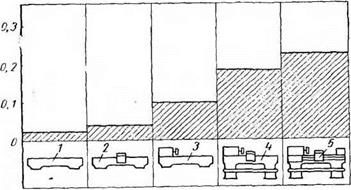

На ірис. 41 .показано, по данным Э. Салье, возрастание декремента затухания системы с увеличением количества стыковых

|

Рис. 41. Возрастание декремента затухания системы при увеличении количества стыковых соединений при сборке станка: /—станина; 2—станина с суппортом; 3~станина с шпиндельной бабкой: 4—станнна с суппортом, шпиндельной бабкой и ножками; 5—станок в сборе |

соединений. С уменьшением зазоров с —15 мк и увеличением натягов (до +15 мк) в опорах шпинделя снижается амплитуда колебаний примерно в 4 раза ;при одновременном незначительном возрастании частоты колебаний (рис. 42).

На .появление колебаний при шлифовании влияет фундамент станка. Фундамент не только уменьшает амплитуду колебаний станка и изменяет собственную частоту системы, но и защищает станок от влияния внешних колебаний, передающихся через грунт. Применяются также специальные прокладки [21] и устройства под фундаментные блоки, изолирующие оборудование от вибраций и ударов, возникающих при работе станка (активная виброизолящия), также от вибраций, вызываемых работой соседних станков (пассивная виброизоляция). Для виброизоляции средних и легких круглошлифовальных станков под бетонными фундаментными блоками размещают виброизолирующие коврики КВ1 и КВ2. Тяжелые шлифовальные станки устанавливают на бетонной плите, которая поддерживается тяжелыми винтовыми пружинами и амортизаторами для гашения вибраций.

Для виброизоляции шлифовальных станков нормальной точности станки устанавливают на пол цеха на виброизолирующих опорах и прокладках, что позволяет отказаться от крепления

станков болтами, сокращает трудоемкость монтажа и перестановки станков, уменьшает динамические нагрузки на несущие конструкции зданий и шум в цехе. В ЭНИМСе разработаны конструкции резино-металлических опор ОВ-ЗО и ОВ-31, которые предназначены для установки станков весом до 10—15 т с жесткими станинами. Опоры позволяют проводить установку станка по уровню при любой конструкции станины (рис. 43, а). На рис. 43, б показана виброизолирующая опора после выверки. Для гашения вибраций отдельных узлов станка применяют трехслойные прокладки, которые состоят из двух металлических пластин, соединенных слоем вулканизированной резины. Изменяя резиновую ‘Прослойку, можно изменить частоту собственных колебаний отдельных узлов станка. Ориентировочная долговечность опор ОВ — 30, ОВ-31 при возможности попадания масла и охлаждающих жидкостей —10 лет.

![]()

![]()

При установке станков на виброизолирующие прокладки необходимо предъявлять повышенные требования к качеству пола

При установке станков на виброизолирующие прокладки необходимо предъявлять повышенные требования к качеству пола

для того, чтобы обеспечить достаточное прилегание прокладок к полу и станине станка. В противном случае происходит местная перегрузка прокладок, а это приводит ж снижению их долговеч — 78

ности и к искаженным значениям собственных частот. Кроме того, необходимо тщательно следить за отсутствием течи масла и охлаждающей жидкости, которая может привести к снижению долговечности прокладок.

Сравнение [62] установки плоскошлифовального станка на резиновые прокладки и непосредственно на бетонную плиту с цементной подливкой, показало что в обоих случаях сохраняется тот же частотный спектр, но амплитуда вибраций возрастает в зоне низких частот в 3 раза, в зоне средней частоты в 2 раза. Резиновые прокладки лучше гасят внешние колебания, особенно ударные нагрузки, например, при разгрузке и транспортировке деталей. При ударной нагрузке возрастает рассеяние размеров.

При установке на резиновых прокладках это рассеяние ниже, чем при установке станка иа бетонную плиту с цементной подливкой.

Для уменьшения интенсивности колебаний необходимо увеличивать затухание, в колебательной системе. Одним из способов увеличения затухания — применение различного типа виброгаси

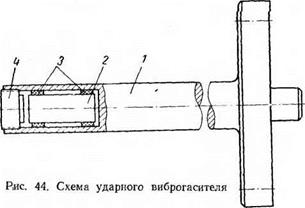

|

|

телей. В практике при механической обработке получили применение виброгасители динамические, ударного действия, вязкого трения (гидравлические) и сухого трения. На внутришлифоваль — ных станках могут найти применение виброгасители ударного действия (рис. 44), в которых металлический тяжелый цилиндрик 2 вставляется с малым зазором в отверстие изгибающейся при колебаниях оправки /. Между оправкой и виброгасителем устанавливают два пояса 3 из резины. Виброгаситель закрывают крышкой 4. Принцип работы виброгасителя основан на частичной компенсации воздействия инерционных сил основной массы и дополнительной массы (тяжелого цилиндра 2). Большое

рассеяние энергии в резиновых поясах повышает эффективность виброгасителя и — дает возможность гасить колебания в довольно широком диапазоне изменения частоты. Диаметр отверстия в оправке под виброгасителем следует делать большим. Зазор между оправкой и виброгасителем принимают от 1 до 2 мм. Масса виброгасителя составляет ~ 0,13 от массы оправки. Ширину резиновых поясков принимают равной 0,17—0,13 от длины виброгасителя.

Балансировка шлифовальных кругов на станке. При больших скоростях вращения круга даже небольшая несбалансированность последнего создает значительные центробежные силы, нарушающие работу станка и ухудшающие шероховатость. Предварительная балансировка круга >на стенде недостаточна для выполнения точных работ. Балансировка кругов непосред-

ственно на станке сокращает потери времени и способствует повышению качества обработки.

Все /устройства для балансировки кругов на месте можно подразделить на две группы, когда: а) компенсирующие грузы перемещаются — по команде івиброизмерительной аппаратуры вручную или по схеме с обратной связью; б) балансировка -происходит на основе самоуравновешивающихся систем, при которых установка компенсирующих грузов осуществляется под действием сил, возникающих в процессе вибраций и вызванных смещением центра массы. В качестве подвижных масс применяют металлические — ша-ры, кольца, маятниковые секторы и др.

На рис. 45 приведена принципиальная схема устройства для балансировки кругов на месте посредством корректирующего груза, закрепляемого на фланце. Устройство {21] воспринимает колебания, возникающие от неуравновешенности круга с помощью датчика 1 ;на шпинделе передней бабки, отделяет с ло — 80

мощью фильтра 2 колебания других частот, кроме частоты, со- ответствующей числу оборотов шпинделя, и посредством — прибора, образующего импульс 4, показывает величину неуравновешенности на приборе 3. Прибор определяет также угол ф установки компенсирующего груза заданной величины относительно «легкого» положения 6. Последнее определяется с помощью стробоскопической лампы 5. Неуравновешенность может быть устранена в результате перемещения грузов по круговой канавке на фланцах шлифовального круга.

Испытания показали, что после балансировки на станке амплитуда колебаний, измеряемая на передней опоре шпинделя, составила 0,05 мк.

Устройство для балансировки, которое поставляется со шлифовальными станками, выпускаемыми Харьковским станкостроительным заводом им. С. В. Косиора, представляет собой небольшой редуктор, корпус которого крепят к фланцу шлифовального круга. Внутри редуктора находятся два груза-полудиска, которые могут перемещаться относительно корпуса и один относительно другого. На наружной стороне корпуса редуктора имеются две рукоятки, при помощи которых через шестеренные и червячные передачи можно вращать грузы. Оба груза вращаются одновременно їв одну и ту же сторону, но один груз на очень незначительную величину отстает от второго груза. Таким образом, грузы, вращаясь по окружности, в то же время медленно, но непрерывно меняют взаимное расположение, чем и обеспечивается возможность нахождения дисбаланса. Поочередно затормаживая рукоятки, можно .найти наиболее благоприятное — положение грузов для полного устранения дисбаланса.

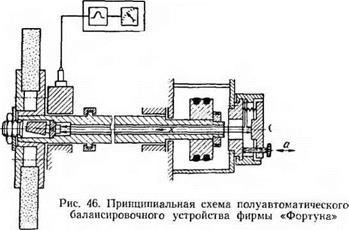

На круглошлифовальных станках фирмы «Фортуна» (ФРГ) применяют устройство для балансировки (рис. 46), которое состоит из механической части, электронного усилителя и виброскопа, причем датчик для восприятия вибраций смонтирован на кожухе шлифовального круга (фильтр пропускает на виброметр вибрации, вызванные неуравновешенностью круга). Механическое балансировочное устройство встраивается внутри пустотелого шлифовального шпинделя. Путем перестановки конуса, который выполняет функции корректирующего груза, устраняется неуравновешенность круга. Корректирующий конус вращается вместе с шлифовальным шпинделем. Центр тяжести корректирующего груза может быть — смещен в определенных пределах и зафиксирован под произвольным углом к направлению дисбаланса круга. Конус устанавливается в нужное положение посредством специальной передвижной головки, встроенной в переднюю бабку при помощи системы рычагов. Поворотом передвижной головки в направлении а изменяется положение неуравновешенности, в то же время путем регулирования передвижного винта в направлении х конус перемещается в радиаль

но»} .направлении и изменяется величина неуравновешенности. Измерительный и указывающий приборы встраиваются *в перед

|

|

нюю бабку станка. На указывающем приборе можно видеть неуравновешенность в любой момент. Точность балансировки по данным фирмы составляет 12 Г см.