Тепловые явления при шлифовании зависят главным образом от температуры нагрева поверхностного слоя и времени воздействия температуры на обрабатываемую поверхность. Тепловые явления вызывают фазовые и структурные пре — J *> 2

вращения, изменяющие свойства поверхностного слоя после шлифования.

вращения, изменяющие свойства поверхностного слоя после шлифования.

Качество обработанной поверхности характеризуется твердостью поверхностного слоя, структурными изменениями, остаточными напряжениями и отсутствием при — жогов и трещин.

Для определения теплоты, выделяемой при шлифовании, применяют калориметрическую установку (рис. 26). При этом методе определения получают некоторые завышения температуры, так как стружка после ее отделения вступает во взаимодействие с кислородом воздуха и при этом выделяется дополнительная теплота. По Э. Сато при снятии 1000 мм3 металла при шлифовании с продольной подачей выделяется 7—7,7 ккал, при врезном шлифовании—15,4 ккал. По данным А. В. Подзея 136], количество теплоты, выделенной в деталь при сошлифовании 1000 мм3 металла, колеблется в пределах 10,7—13,5 ккал.

Основное количество выделяющейся теплоты распределяется между деталью и кругом. Расчеты показывают, что стружка уносит незначительную часть теплоты (2—8%). Доля теплоты, переходящей в деталь Qg и круг QK, от общего количества теплоты на площадке контакта определяется выражениями [48]

где

Я — коэффициент теплопроводности; с — удельная теплоемкость;

■у — плотность (объемная масса).

На рис. 27 показано распределение теплоты между деталью и кругом. Как показано на рисунке, при средних режимах обработки кругами на керамической связке в деталь отводится 70— 85% всей выделяемой теплоты.

При шлифовании различают: а) среднюю температуру детали ©с;,, колеблющуюся в интервале 20—350° в зависимости от условий и времени шлифования, свойств и количества охлаждающей жидкости; эта температура вызывает тепловые деформа-

%

%

ции детали; б) среднюю по высоте круга максимальную контактную температуру ©max; в зависимости от условий шлифования температура ©max колеблется от 200 до 1100°, причем при этой температуре на поверхности детали могут появиться прижоги и трещины (если ©тах>500°); в) мгновенную температуру ©в в точке поверхности, где происходит в данный момент резание одним абразивным зерном; величина этой температуры в зависимости от условий шлифования колеблется в пределах от 1000° до температуры плавления обрабатываемого металла.

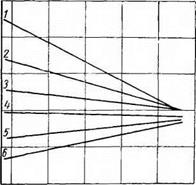

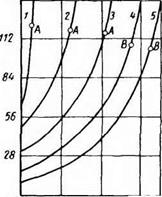

Распределение температуры шлифования по глубине поверхностного слоя. На рис. 28 показаны кривые [34] распределения температуры шлифования (в °С) по глубине поверхностного слоя (в мм) различных сталей. Увеличение скорости детали уменьшает глубину распространения температуры по сечению. Увеличение глубины шлифования и угла контакта детали с кругом незначительно изменяют характер распределения температуры по сечению, делая соответствующую кривую более пологой.

Н. А. Подосенова [37] установила, что наибольшая глубина распространения критической температуры, при которой преоб — 56

ладает упрочняющее действие теплоты (вторичная поверхностная закалка), ~ 0,02 мм. При большей глубине начинается разупрочнение (самоотпуск).

Экспериментальное определение температуры шлифования.

Измерения температуры шлифования выполнялись непосредственным измерением с помощью искусственных и естественных термопар и косвенным путем — по структурным превращениям в тончайших граничных слоях.

Измерения температуры шлифования выполнялись непосредственным измерением с помощью искусственных и естественных термопар и косвенным путем — по структурным превращениям в тончайших граничных слоях.

Е. Н. Маслов (33] исследовал температуру с помощью вмонтированной термопары медь — константан. На оправке были посажены обрабатываемые кольца, между которыми зажата термопара. Развивающийся при шлифовании термоток направлялся в гальванометр.

А. А. Маталин (34] произвел непосредственное измерение мгновенной температуры шлифования с помощью микротермопары специальной конструкции, позволяющей поместить спай непосредственно в зоне шлифования. Шлифуемый образец ввертывался во втулку до упора на стержень, плотно зажимая своим донышком спай термопары.

Для того чтобы температурное поле при шлифовании образца ближе соответствовало обычным условиям шлифования, опорный стержень изготовлялся нз того же металла, что и шлифуемый образец. Образец шлифовался с заданным режимом до полного разрушения спая термопары. Возникающая в спае термопары термо-э. д. с. (термоэлектродвижущая сила) подавалась соответствующими проводниками «а диски, опущенные в ванночки с ртутью, откуда термо-э. д.с подавалась на осциллограф МПО-2. В качестве истинной температуры шлифования принималось значение наибольшей зарегистрированной осцилографом температурной вспышки. Инерционность термопары была снижена за счет минимальной массы спая.

Для исследования температурного поля А. П. Лодзей (36] на магнитную плитку установил приспособление, в котором крепился образец. Электроды термопары приварили к образцу конденсаторной сваркой. Концы термопар выводили на текстолитовую державку. Холодный спай термопар помещали в термостат. Термопары подключали к вибраторам осциллографа. Начало и

конец резания, а также момент прохождения центра абразивного круга над термопарами фиксировались с помощью контактов замыканием электроцепи от батареи элементов. Для исследования температурного поля в зоне резания термопары заделывали в круг. Схема установки приведена на рис. 29. В шлифовальный

круг 1 заделаны хромельалюме — левые электроды термопар 4. Концы электродов выведены и приварены к медным кольцам 5 токосъемника. С помощью медных щеток 6 термо-э. д. с. фиксируется вибратором 2 осциллографа 3. С помощью установки были зарегистрированы температурные кривые в зоне шлифования и на разных горизонтах.

круг 1 заделаны хромельалюме — левые электроды термопар 4. Концы электродов выведены и приварены к медным кольцам 5 токосъемника. С помощью медных щеток 6 термо-э. д. с. фиксируется вибратором 2 осциллографа 3. С помощью установки были зарегистрированы температурные кривые в зоне шлифования и на разных горизонтах.

Абразивные зерна карбида кремния являются полупроводником, поэтому при таких кругах можно измерять температуру в точке контакта при помощи термоэлектричества, возникающего между кругом и обрабатываемой деталью. Ш. М. Дубинский измерял температуру шлифования естественной термопарой, для этого был использован стержень из карбида кремния диаметром 30 мм. Температура фиксировалась на фотопленке с помощью осциллографа МПО-2.

В. И. Костецкий исследование температуры шлифования основывает на анализе необратимых фазовых и микроструктурпых превращений, имеющих место в поверхностных слоях шлифуемых деталей.

Исследование проводилось при помощи металлографического и рентгеноструктурного методов, а также путем измерения микротвердости отдельных горизонтов поверхностных слоев. При этом было получено, что температура на поверхности доходит до 800— 900°, а в отдельных зонах — до 1500°.

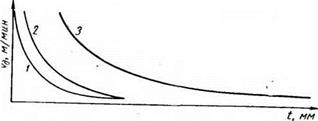

Зависимость температуры от условий шлифования. Влияние подач. Отдельные виды подач неодинаково влияют на температуру шлифования. Температура шлифования возрастает сильнее с увеличением глубины резания, увеличение скорости детали и продольной подачи влияет в меньшей мере. Это объясняется тем, что с увеличением глубины резания возрастает время воздействия источника тепла, а с увеличением скорости детали и продольной подачи время воздействия снижается. Подтверждение вышеизложенного можно найти в работе Б. И. Костецкого (рис. 30), где показаны граничные зоны подач при шлифовании 58

без прижогов для трех марок стали У10А, Р18 и ХВ5. Из кривых следует, что достижимая интенсивность съема металла (в единицу времени) возрастает с увеличением va в степени а=0,39 (для стали У10А) и а=0,49 (для стали Р18 и ХВ5).

Влияние скорости круга. Температура шлифования возрастает с увеличением скорости круга, причем показатель степени ~ 0,25—0,35.

Влияние диаметра круга. Температура шлифования снижается с увеличением диаметра круга, показатель степени ~ 0,25.

Влияние зернистости круга. Температура шлифования снижается с уменьшением зернистости абразивных кругов с № 40

|

Рис. 30. Граничная зона бесприжоговой работы при скорости вращения детали vg (м/мин) и глубине шлифования t (мм) (по Костецкому): /—сталь ХВ5; 2—сталь Р18; 3—сталь У10А; |

до № 25, что объясняется меньшим радиусом скруглення у вершин абразивных зерен. При дальнейшем уменьшении размеров зерен до зернистости № 16 и 12 наблюдается небольшое увеличение температуры, что объясняется большей склонностью круга к притуплению и засаливанию.

Влияние материала связки. Применение кругов на бакелитовой и силикатной связках снижает интенсивность теплообразования в зоне резания по сравнению с кругами «а керамической связке.

Влияние пористости. С повышением пористости круга уменьшается появление ожогов на шлифуемой поверхности.

Влияние диаметра обрабатываемой поверхности. Температура шлифования снижается с увеличением диаметра обрабатываемой поверхности.

Влияние теплопроводности обрабатываемого металла. Температура шлифования повышается со снижением теплопроводности обрабатываемого металла. Наибольшей теплопроводностью обладает чистое железо. Углерод понижает теплопроводность сплава. Введение в сталь легирующих элементов также понижает ее теплопроводность. Меньшее влияние оказывает С0, сильнее понижает теплопроводность Сг, Ni, затем Al, Si, Мп.

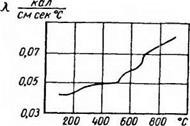

Теплопроводность и теплоемкость изменяется с изменением температуры (рис. 31). Для углеродистых сталей при повышении температуры коэффициент теплопроводности снижается с увеличением содержания углерода. Для жаропрочных сплавов с повышением температуры коэффициент теплопроводности возрастает незначительно. Структурные составляющие в отношении влияния на теплопроводность стали могут быть расположены в і /fg// следующем порядке: аусте-

![]()

![]()

л см сек х нит, мартенсит закалки и от

л см сек х нит, мартенсит закалки и от

пуска, перлит, причем теплопроводность возрастает при переходе от аустенита к

20 200 т 600 800 t°c

20 200 т 600 800 t°c

сталей и сплавов от температуры нагрева °С:

/—сталь С 0 1%; 2—сталь С 0,4%; Я сталь

С 0,8%; 4—сталь С 1%; Мо 0,5%; 5—сталь

Сг 5%; Мо 0,5%; Si 1,25%; 6-сплав 25% Сг;

20% Ni

перлиту. С увеличением температуры отпуска теплопроводность закаленной стали возрастает (рис. 32), что повышает предел бесприжоговой работы.

Влияние температуры на свойства шлифованной поверхности. Высокий нагрев металла в зоне шлифования продолжается всего лишь в течение тысячных долей секунды. При шлифовании скорость нагрева металла может достигать тысяч градусов в сек. Скорость охлаждения при шлифовании составляет. несколько сот градусов в сек, при работе с охлаждающей жидкостью скорость охлаждения значительно выше.

Закаленные стали при шлифовании претерпевают структурные и фазовые превращения. Быстрый нагрев мартенситной структуры до температуры выше ЛГ / вызывает превращение ее в аустенит. Структурные превращения сопровождаются изменением тетрагональной решетки аустенита. Верхний, вторично закаленный, слой лежит обычно на слое отпущенного металла, который. по мере углубления постепенно переходит через все

Стадии отпуска в исходную структуру закалки. Это объясняется воздействием нижележащих нагретых слоев металла. Соотношение структурных составляющих аустенита и мартенсита в поверхностном слое определяет знак и величину остаточных напряжений, возникающих при шлифовании закаленных сталей. В том случае, когда в поверхностном слое металла в результате шлифования стали с мартенситовой структурой количество аустенита свыше 50% и имеется в наличии относительно глубокий слой отпущенного металла, в поверхностных слоях возникают напряжения растяжения, величина которых возрастает с увеличением количества остаточного аустенита и глубины отпущенного слоя. Вели преобладающей окажется мартенситовая составляющая, т. е. составляющая с большим удельным объемом, и отпущенный слой будет незначительным, то в результате такого сочетания в поверхностном слое появятся напряжения сжатия.

Таким образом, теплота, выделяющаяся при шлифовании, оказывает на обрабатываемую поверхность одновременно упрочняющее действие, проявляющееся в образовании вторично закаленного слоя повышенной твердости, и разупрочняющее действие, выражающееся в отпуске поверхностно-закаленного слоя. При небольшой глубине слоя, находящегося под влиянием высоких температур, превалирует упрочняющее действие тепла. В тех случаях, когда имеет место большая глубина распространения теплоты, наблюдается уменьшение поверхностной твердости детали, снижение величины вторично-закаленного слоя и появление растягивающих остаточных напряжений. Отпуск поверхностного слоя в таких случаях происходит под действием теплоты нижележащих слоев.

Закаленная углеродистая сталь имеет структуру тетрагонального мартенсита и остаточного аустенита. При отпуске закаленной стали в интервале 80—200° происходит превращение тетрагонального мартенсита в кубический, что связано с уменьшением объема. Отпуск в интервале 200—260° вызывает превращение остаточного аустенита в кубический мартенсит, это вызывает некоторое увеличение объема. Отпуск в пределах 260—400° способствует образованию троостита, что сопровождается уменьшением объема.

Ниже приведены изменения плотности при структурных и фазовых превращениях в инструментальной стали.

Плотность (объемная масса) Структура „ г! см,

7,8

7,8

7.83—7,808

7,76

8,15

7,90

7,70

Для стали с содержанием 1,2% углерода при переходе из тетрагонального мартенсита (структура закалки без отпуска) при температуре 400° в троостит объем уменьшается приблизительно на ~ 4%. При шлифовании детали, подвергнутой дополнительному отпуску, под действием такой же температуры шлифования произойдет превращение кубического мартенсита в троостит, что вызовет уменьшение объема приблизительно на 2%. При шлифовании стали, подвергнутой отпуску при температуре превращения тетрагонального мартенсита в кубический, возникают меньшие объемные изменения, поэтому опасность образования трещин уменьшается.

Трещина, образовавшаяся в отпущенном слое, распространяется в радиальном направлении, но распространению ее на поверхность препятствует слой вторичной закалки, находящийся под действием сжимающих напряжений. Чем дальше от поверхности расположен очаг трещин, чем толще вторично закаленный слой и больше величина сжимающих напряжений в нем, тем меньше вероятность выхода трещин на поверхность.

Трещины от шлифования расположены параллельно между собой и под прямым углом к направлению шлифования. Появление шлифовочных трещин сопровождается прижогами. Чувствительность шлифуемой стали к прижогам и трещинам возрастает с повышением твердости HRC>55, а также с увеличением содержания легирующих добавок. Отпуск закаленной стали при температуре 150—180° С снижает чувствительность шлифуемой стали, так как теплопроводность стали, прошедшей после закалки отпуск, больше, чем у стали, прошедшей закалку. Наличие остаточного аустенита способствует образованию трещин. Это вызвано тем, что остаточный аустенит является неустойчивым и может переходить в мартенсит под действием местного нагрева и сил шлифования.

При биении шпинделя шлифовального круга на поверхности обрабатываемой детали могут возникать циклические шлифовальные прижоги.

Выявление дефектов на шлифованной поверхности. Для выявления трещин у деталей из магнитных материалов применяют физические методы контроля, при которых намагниченную деталь приводят в соприкосновение с частичками крокуса, находящимися во взвешенном состоянии в жидкости. Трещины прерывают магнитные силовые линии, возникающие в магнитном поле. Мелкие частицы крокуса, находящиеся в растворе, перекрывают эти трещины, соединяя два полюса магнитного поля.

Другой способ контроля поверхностных дефектов для деталей из немагнитных материалов основан на проникновении флюоресцирующего вещества в поверхностные трещины. Сущность метода заключается в облучении испытуемой поверхности ультрафиолетовыми лучами, при котором флюоресцирующие вещества испускают собственное свечение, видимое глазом. Контролируемую деталь погружают в жидкость, состоящую из 15% авиационного минерального масла и 85% керосина, придающего смеси высокую способность проникновения в мельчайшие трещины. В качестве добавок в 100 см3 смеси растворяют 0,02 г дефектоля и 0,2—0,3 г эмульгатора ОП-7. Дефектоль — порошок органического происхождения, обладающий свойством светиться под влиянием ультрафиолетовых лучей. Эмульгатор ОП-7 способствует смыванию смеси с поверхности детали. После промывки деталь поступает в сушильный шкаф, где ее выдерживают при температуре 40—70° С. Затем деталь погружают в коллоидальный водный раствор специального состава, кото» рый вытягивает к поверхности флюоресцирующее вещество из трещины. Для этой цели могут быть использованы окись магния и тонко измельченный, прокаленный добела продукт сжигания стружки сплава электрона и др. На тех участках, где порошок, нанесенный на поверхность, впитал флюоресцирующий раствор, возникает зеленое или зелено-голубое свечение, позволяющее обнаруживать место расположения трещин. После этого деталь вынимают и осматривают в затемненном помещении при источнике света — колбе кварцевого стекла, заполненной ртутными парами (ртутная газоразрядная лампа типа ПРК2). Трещины представляются светящимися линиями, поры и рыхлоты — пятнами.

Для обнаружения поверхностных дефектов на деталях из нержавеющих и жаропрочных сплавов применяется цветная дефектоскопия красками «Судан», обладающих высокой (максимальной по сравнению с другими) чувствительностью. Вследствие своей высокой чувствительности краска проникает во все трещины и норы и поверхностные дефекты обнаруживаются весьма контрастно. Краски «Судан» весьма токсичны.

Для обнаружения мягких пятен (прижогов) на стальных деталях применяют контроль путем травления. Травление осуще — ставляют в растворе азотной кислоты (2—5%) в этиловом спирте или этиленгликоли. После травления промывают, осветляют (в растворе соляной кислоты), нейтрализуют и предохраняют от коррозии в растворе кальцинированной соды и нитрита натрия. Так как структура троостита более чувствительна к действию кислот, чем другие структурные составляющие, применение травления позволяет отличить троостит и обнаружить мягкие пятна. Эти дефекты могут быть обнаружены визуально. Мягкие тро — оститные пятна проявляются в виде более темных пятен с размытыми границами, прижоги -— в виде более темных пятен или штрихов с резко выраженными границами. Прижоги с подкалкой — в виде более светлых пятен, окаймленных полоской обычного прижога, обезуглероженные места — в виде более светлых пятен без каймы с размытыми границами. Состояние поверхно-

сти детали влияет на процесс травления. Чем чище и ровнее поверхность, тем лучше получается результат. Для чисто полированных деталей требуется очень слабое травление, для более грубо шлифованной поверхности необходимы более крепкие растворы и более длительное травление.

Остаточные напряжения в поверхностном слое. Основными факторами в образовании остаточных напряжений при шлифовании сталей являются локализованный нагрев обрабатываемой поверхности, а также структурные и фазовые превращения. Остаточные напряжения обнаруживают механическим методом путем измерений деформаций или рентгенографическим методом, при котором определяют искажение кристаллической решетки металла в результате изменения интерференционной картины. Сущность механического метода заключается в измерении деформаций разрезанных колец или прогиба пластин по мере удаления поверхностных слоев металла и в вычислении тех напряжений, которые потребовались бы для устранения этих деформаций. Поверхностные слои удаляют обычно путем электрохимического полирования, а деформации определяют непосредственным измерением или тензометрированием.

Величина и глубина распространения растягивающих остаточных напряжений а0 пропорциональны интенсивности теплового источника q, коэффициенту линейного расширения аР, модулю упругости Е и обратно пропорциональны объемной теплоемкости су и пределу текучести материала as. Для снижения уровня растягивающих напряжений необходимо понизить величину интенсивности теплового источника. Практически этого можно достигнуть путем увеличения скорости детали Vd, уменьшения глубины резания t, применения более мягких кругов и обильного охлаждения жидкостями с повышенными смазочными свойствами.

Влияние схемы резания. Для получения сопоставимых результатов оба способа испытывались [78] на одном образце, причем верхняя поверхность образца подвергалась шлифованию против подачи, а нижняя поверхность — по подаче. Остаточные напряжения исследовали на стальных образцах в широком диапазоне твердостей. При обработке отожженной стали с твердостью HRC 17, при шлифовании против подачи остаточные напряжения получались несколько выше, при закаленной стали с твердостью HRC 62 — остаточные напряжения при обоих способах шлифования получались приблизительно одинаковыми.

Влияние характеристики круга. М. С. Рахмарова проводила эксперименты на образцах из стали Х17Н2 размером ЗХ25Х ХІ50 мм. Наименьшие остаточные напряжения получены при кругах ЭБ25МЗКЮ, что свидетельствует о преимуществе пористых кругов. На образцах шлифованных кругов ЭБ25СМ2К5 максимум остаточных растягивающих напряжений достигал 64

120 кГ/мм2, т. е. в 2 раза выше максимума напряжений в образцах шлифованных кругом ЭБ25СМ2КЮ. При шлифовании кругами зернистости 40 той же твердости эти напряжения снижаются. Следовательно, повышение твердости круга вызывает увеличение максимума растягивающих напряжений. Применение кругов с более крупным зерном 40 уменьшает растягивающие напряжения и снижает глубину их залегания.

![]()

![]()

Влияние притупления круга. Были прошлифованы шесть образцов [78]. Перед шлифованием образцов № 1,4,5и6 круг правили. Измерения остаточных напряжений показали: № 1 — 13 кГ/мм2, № 2 —

Влияние притупления круга. Были прошлифованы шесть образцов [78]. Перед шлифованием образцов № 1,4,5и6 круг правили. Измерения остаточных напряжений показали: № 1 — 13 кГ/мм2, № 2 —

16 кГ/мм2, № 3 — 25,4 кГ/мм2,

№ 4 — 15 кГ/мм2, № 5 — 10,1 кГ/мм2 и № 6 — 10,1 кГ/мм2. Образцы № 2 и 3, которые шлифовали без предварительной правки круга, показали закономерное увеличение остаточных напряжений при притуплении круга.

Исследование Пардэла [87] подтвердило, что за период стойкости круга остаточные напряжения возрастают (рис. 33); при этом чем больше глубина резания, тем сильнее они растут. При повышенных режимах имели место трещины, при менее интенсивных режимах — при — жоги. Для снижения остаточных напряжений необходимо своевременно править круг и следить за остротой режущей кромки алмаза.

Влияние термической обработки.

После шлифования шарикоподшипниковой стали, закаленной в масле гом средней структуры на

После шлифования шарикоподшипниковой стали, закаленной в масле гом средней структуры на

Исследование Гормли [64] показало, что глубина проникновения остаточных напряжений у закаленной стали меньше, чем у отожженной. Растягивающие напряжения у закаленной стали быстрее снижаются при приближении к поверхности, тогда как у отоженной стали напряжения начинают возрастать.

Влияние глубины резания. При круглом врезном шлифовании сплава 77ХНТЮ увеличение радиальной подачи с 2 до 10 мк/об вызвало увеличение растягивающих напряжений у поверхности

|

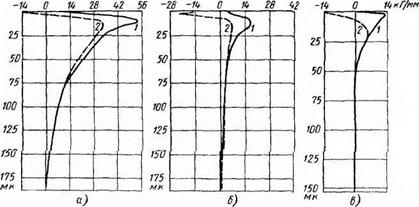

Рис. 34. Зависимость остаточных напряжений (кГ/ммз) от термической обработки и глубины их залегания (мк): 1—параллельно направленню шлифования; 2—перпендикулярно направлению оси |

от 40 до 65 кГ)мм2. При скоростном шлифовании стали ЗОХГСА HRC 50, при подаче / = 0,01 мм получены остаточные напряжения сжатия. Увеличение подачи на глубину до 0,1 мм вызывает в образцах растягивающие остаточные напряжения порядка 20—40 кГ/мм2.

Н. А. Подосенова исследовала эту зависимость при шлифовании стали ШХ15, 9ХС, У10А и 40Х HRC 50. Из всех параметров режима подача на глубину наиболее сильно влияет на остаточные напряжения. При малой подаче возникают сжимающие напряжения. Увеличение подачи на глубину приводит к возникновению растягивающих напряжений.

При плоском шлифовании шарикоподшипниковой стали HRC 59 получено увеличение остаточных растягивающих напряжений с увеличением подачи на глубину с 2,5 до 50 мк (рис. 35). Напряжения, возникающие при шлифовании стали, локализуются в поверхностном слое до 0,15 мм.

Влияние выхаживания. Увеличение числа дополнительных проходов без поперечной подачи, по данным Н. А. Подосеновой, 66

приводит к уменьшению величины и глубины залегания сжимающих остаточных напряжений вследствие постепенного срщли — фования верхнего слоя повышенной твердости и приближения к поверхности отпущенной зоны. Так, например, после десяти проходов без поперечной подачи сжимающие остаточные напряжения уменьшаются в 2—3 раза, а после 15 проходов в 4—5 раз.

Глубина залегания этих напряжений после 6—10 проходов уменьшается почти в 2 раза. При этом наблюдается понижение твердости шлифованной поверхности. При числе дополнительных проходов свыше десяти слой вторичной закалки практически отсутствует, и отпущенная зона вплотную подходит к поверхности.

Влияние скорости детали. По данным И. Л. Брозголя, возникающие на шлифованной поверхности растягивающие напряжения не зависят от vg, а глубина распространения резко уменьшается с ее повышением. На режимах чистового шлифования глубина распространения остаточных напряжений 3—5 мк.

При исследовании остаточных напряжений при шлифовании закаленной и отпущенной шарикоподшипниковой стали с твердостью HRC 59 было установлено, что с увеличением скорости детали величина остаточных напряжений на поверхности и глубина их залегания снижается (рис. 36). Аналогичные результаты; были получены при шлифовании инструментальной и жаропрочной стали. . ,

Влияние окружной скорости круга. При врезном шлифовании — со скоростью круга г«= 13,28 и 37 м/сек остаточные напряжения сжатия имели место при ок=13 м/сек. Увеличение скорости круга приводило к возникновению растягивающих напряжений порядка 20 кГ/мм2. При шлифовании жаропрочной и шарикоподшипниковой стали (HRC 59) получено, что со снижением скорости с 30 до 15 м/сек снижается почти пропорционально глубина залегания остаточных напряжений.

Влияние закрепления деталей. Схема закрепления детали при обработке также оказывает влияние на распределение остаточных напряжений. Проектируя приспособление для установи»

детали, следует учитывать возможность деформации детали при нагреве.

Пути снижения и регулирования остаточных напряжений.

При шлифовании характерны высокие градиенты температур в детали; у поверхности она близка к температуре плавления,

|

а на глубине 0,5—1 мм — к начальной температуре детали. При полировании на станке ВПЛ-2 температура в предповерхностном слое детали невысокая и почти одинаковая. При полировании абразивный инструмент длительное время находится в контакте с рассматриваемым участком поверхности. В результате прогрева поверхностные слои свободно удлиняются и напряжений не возникает.

Предотвратить растягивающие напряжения у поверхности детали можно путем введения в технологический процесс дополнительных регулирующих операций — виброконтактного полирования, отжига, а также сквозного нагревания с последующим быстрым охлаждением.