Под работоспособностью шлифовального круга понимают количественную оценку (по одному или нескольким показателям) степени соответствия круга своему назначению при выполнении той или иной операции. Количественная оценка отдельных показателей сводится к непосредственному измерению или осуществляется путем сравнения результатом эксперимента с некоторыми значениями параметров, приняюіми за единицу. Для количественной оценки следует установить признаки работоспособности круга.

Оценка работоспособности круга по отдельным показателям. Известны предложения оценивать работоспособность кругов с помощью одного или нескольких показателей. Г. Шлезингер предложил оценивать работоспособность круга по отношению

P = -$S — или q = -9s-t Qc. Ом

где QM — объем снятого металла;

Qa — объем изношенной части абразива.

Лаборатория фирмы «Нортон» предложила иной показатель:

а2

Р = с — .

Оо

Макки, А. Мур и Бостон предложили оценивать отношением

G = —^—,

NудРв

где NyQ — удельный расход энергии;

Ra — высота шероховатости.

В. Вольфрам [97], Такадзава и Иокаяма предложили использовать отношение

|

|

где PZyd — удельная тангенциальная сила.

На основе анализа приведенных критериев можно сделать следующие выводы.

1. Удельный износ абразива q (без расхода на правку) пр» обработке наиболее распространенных конструкционных сталей обычно невелик и доля расходов на абразивы в себестоимости, обработки незначительна (1,5—4%). При обработке высоколегированных сталей и твердых сплавов расход на абразивные инструменты значительно выше (>8,5%) и является основной составной частью себестоимости обработки, поэтому применение такого критерия на практике может привести к ошибочным выводам. Так, например, при сопоставлении бесцентрового шлифования кругами на керамической и бакелитовой связке было установлено, что хотя удельный съем металла р — для кругов на бакелитовой связке ниже, чем на керамической, себестоимость съема единицы металла на таких кругах ниже — в результате более интенсивного съема металла QM. Этот недостаток устранен в критерии, предложенном лабораторией фирмы «Нортон».

2. Удельный износ круга является недостаточно стабильной характеристикой процесса, так как изменяется на прогяжении периода стойкости (интенсивность износа вначале больше, затем снижается) и имеет большое рассеяние значений, поэтому применение такого критерия для оценки работоспособности не может считаться надежным.

3. Величина удельного износа зависит от условий обработки. Например, при обработке кругами разной твердости удельный съем металла изменяется. Мягкий круг работает вначале с самозатачиванием. С повышением степени твердости наблюдается частичное притупление и самозатачивание. При еще более твердом круге удельный износ обычно повышается, так как скорость съема металла снижается и круг изнашивается с преобладающим притуплением, или происходит налипание металла на зерна, вследствие чего износ круга сильно возрастает.

4. Достижимая шероховатость поверхности зависит от интенсивности съема металла на последнем этапе цикла и не зависит от режима обработки в начале цикла, поэтому применение такого критерия для оценки работоспособности не может считаться обоснованным.

5. Нагрузка на абразивные зерна и их поведение характеризуется в основном не тангенциальной силой, а радиальной. Соотношение между тангенциальной и радиальной составляющими зависит от ряда факторов и не остается постоянным во времени. Расходы на электроэнергию в себестоимости шлифовальной обработки невелики, поэтому применение параметров Nn и Рг для оценки работоспособности не может считаться обоснованным.

6. Общий недостаток всех проанализированных критериев— отсутствие учета изменения поведения круга во времени за период его стойкости.

Оценка режущей способности круга. Процесс шлифования состоит в нанесении на поверхность металла большого числа лунок — следов воздействия отдельных абразивных зерен, являющихся функцией радиальной силы, зернистости, структуры и скорости круга. Ширина, глубина и длина отдельных лунок зависят от силы, приходящейся на зерно, вида абразива, шлифуемого металла и др. Нормальная сила, вдавливающая абразивные зерна в обрабатываемую поверхность, влияет на интенсивность съема металла при шлифовании. М. И. Койфман показал наличие зависимости между съемом металла и радиальной силой, прижимающей абразивный инструмент к обрабатываемой поверхности, при этом установлено, что удельный съем металла растет интенсивнее, чем удельная сила. Исследования шлифования при постоянной радиальной силе проводились во ВНИИАШе Н. Н. Васильевым, П. Е. Дьяченко, Л. А. Глейзером, а также за рубежом фирмой «Тиниус Ольсен», X. Рике и К. Хаберле, В. Франц, Р. Хан и рядом японских исследователей. Зависимость интенсивности QM съема металла от нормальной силы Ру, прижимающей круг к обрабатываемой поверхности, можно выразить формулой QM = СР™. Значения показателя степени т, полученные разными исследователями, колеблются в пределах 1,1 —1,5.

Следовательно, работоспособность абразивного инструмента характеризуется интенсивностью съема металла, силами резания, стойкостью и износом круга, достижимой точностью и шероховатостью поверхности и др. Так как точность и шероховатость поверхности, износ круга функционально связаны с силой, прижимающей круг к обрабатываемой поверхности, режущую способность круга можно характеризовать съемом металла в единицу времени QM и радиальной силой Ру, возникающей при шлифовании. Это соотношение является количественной характеристикой режущей способности круга:

^ QM Г ммь! мин I

Физический смысл показателя [24] заключается в том, что режущая способность круга k характеризует удельный объем металла, снимаемого в единицу времени и отнесенный к 1 кГ силы, прижимающей круг к обрабатываемой поверхности. Эксперименты, проведенные в Чехословацком институте металлорежущих станков, показали, что поле рассеяния этого критерия не превышает ±5,8±8,2% от номинального значения.

Режущая способность круга зависит от ряда факторов: режима обработки и правки, характеристики круга, свойств об

рабатываемого металла и др. и изменяется за период стойкости. Приведем экспериментальные данные.

|

|

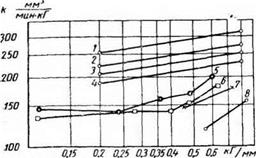

Влияние режима обработки. С повышением режима обработки, с увеличением удельной радиальной силы повышается и режущая способность круга (рис. 17). Это объясняется увеличением степени самозатачивания абразивного инструмента при увеличении нагрузки на абразивные зерна.

|

|

Влияние скорости круга. С увеличением окружной скорости круга повышается его режущая способность (рис. 18, кривые 2 и 3). Это объясняется снижением сил резания с повышением скорости круга.

Влияние твердости круга. При работе с притуплением с увеличением твердости круга снижается его режущая способность (рис. 18). Это объясняется уменьшением степени самозатачивания абразивных инструментов повышенной твердости. При работе с большими радиальными силами применение кругов

повышенной твердости может иногда повысить съем металла, если добиться увеличения степени самозатачивания круга.

Влияние зернистости. С уменьшением размера абразивного зерна радиальная сила при шлифовании снижается, что может быть объяснено меньшими радиусами скруглення и меньшими углами при вершине зерна. Следует учесть, что с уменьшением

размеров зерна последние скорее притупляются и сокращается период стойкости круга.

размеров зерна последние скорее притупляются и сокращается период стойкости круга.

Влияние обрабатываемого металла. При шлифовании малолегированных конструкционных сталей режущая способность круга изменяется в пределах не более 10—20% для разных марок сплавов. Для специальных сплавов с увеличением содержания легирующих добавок режущая способность будет различаться в большей мере. Эксперименты показали, что изменение химического состава обрабатываемого металла в большей степени влияет на изменение радиальной силы, чем на тангенциальную силу.

Влияние абразивного материала. Переход от эдектрокоруида нормального к злектрокорунду белому сопровождается небольшим повышением режущей способности круга, но одновременно ухудшается шероховатость поверхности.

Влияние режима правки. С увеличением продольной подачи на один оборот круга при правке значение режущей способности возрастает (рис. 19).

Режущая способность шлифовальных кругов на керамической связке для средних условий обработки стали колеблется от 140 до 250 мм3/мм • кГ, для кр) ‘ов па вулканиговой связке от 160 до 230 мм3/мм • кГ.

Для сравнения можно привести литературные данные [65J по уровню режущей способности кругов фирмы «Нортон» (США) для оптимальных условий обработки: для наружного шлифования — 355 мм3/мм-кГ при твердости круга 01; плоского шлифования — 305 мм3/мм-кГ при твердости круга М2; внутреннего шлифования 283 мм3/мм • кГ при твердости круга СМ1.

Изменение режущей способности во времени. При работе круга с преобладанием притупления режущая способность круга изменяется за период его стойкости вследствие изменения формы и состояния режущих абразивных зерен. С притуплени

ем зерен способность зерен внедряться в обрабатываемую поверхность уменьшается и эффективность абразивного процесса снижается. Изменение режущей способности круга k можно выразить соотношением

Ь — h р—% Т

/V————— fVQC’ у

где k0 — режущая способность круга после правки;

Я — константа.

Значения Я зависят от режимов шлифования и правки круга, от размеров и характеристики круга и других показателей.

Влияние режима шлифования. Режущая способность круга ■снижается сильнее (значения Я большие) при малых режимах. шлифования, чем при больших. За период выхаживания режущая способность снижается. Это объясняется тем, что при малых режимах притупление происходит скорее, чем при больших.

Влияние режима правки. При повышенных подачах при правке режущая способность круга за период стойкости снижается (значения Я большие), а при очень малых подачах режущая способность может незначительно возрасти (рис. 19).

Кривая изменения режущей способности круга приближается асимптотически к оси X тем быстрее, чем больше Л. Чем меньше Я, тем лучше использование абразивного инструмента. По экспериментальным данным значения Я колеблются в пределах 0,03—0,15.

Комплексная оценка работоспособности круга. Работоспособность круга характеризуется не только его режущей способностью k и изменением ее во времени k = k0- но и тем

пературой шлифования 0. Такой показатель следует применять при обработке сталей, склонных к образованию прижогов и трещин, либо при повышенных требованиях к качеству шлифованной поверхности.

Общая методика комплексной оценки работоспособности шлифовального круга при выполнении заданной операции должна заключаться в следующем: 1) сначала подбирают значение для радиальной силы в зависимости от технических требований к обработке (точности, качества поверхности) и условий работы круга; 2) первым показателем является сравнение кругов по съему металла в единицу времени, приходящемуся на 1 кГ приложенной силы (количественной оценкой здесь является значение режущей способности круга k); 3) вторым показателем является сравнение кругов по изменению режущей способности во времени. Количественной оценкой здесь является значение Я. По экспериментальным данным значения Я колеблются в пределах 0,03—0,15. Чем меньше значение для Я, тем. медленнее изменяется во времени режущая способность круга.

Значение К характеризует надежность реализации процесса во времени; 4) третьим показателем является сравнение кругов по температуре к концу испытания 0. Такой показатель следует применять при обработке сталей, склонных к образованию; прижогов и трещин, либо при повышенных требованиях к качеству шлифованной поверхности.

Таким образом, количественным выражением работоспособности круга R при выполнении данной операции является

Такой показатель количественно характеризует работоспособность круга при выполнении отдельных операций и требует создания минимального количества стендов для испытания кругов.