Износ абразивного инструмента. Износ абразивного инструмента является следствием истирания и выкрашивания абразивных зерен и связки под действием механических сил, температурных напряжений и возникающих в зоне шлифования процессов адгезии и диффузии. В отличие от металлов корунд становится пластичным только при температуре, близкой к температуре плавления, т. е. около 2000°С, но двойникование в абразивах может произойти при более низких температурах. Когда в результате действия объемных напряжений возникают двойниковые прослойки, то на границах этих прослоек, т. е. вдоль плоскости двойннковання, решетка корунда нарушается и прочность кристалла снижается. Тепловые напряжения в зернах, возникающие вследствие высокого температурного градиента, способствуют ускорению процесса выкрашивания зерен.

Ввиду кратковременности воздействия высокой температуры на абразивные зерна глубина проникновения тепловой волны невелика, поэтому выкрашивание зерен наблюдается в тонком поверхностном слое.

Механический износ вследствие — трения скольжения сопровождается истиранием и заглаживанием режущих кромок. Вследствие ударного характера взаимодействия зерна с обрабатываемой поверхностью и большого, количества контактов зерна с деталью может произойти выкрашивание вершины зерна от усталостных напряжений. При шлифовании имеет место также адгезионный износ.

Под действием сил адгезии (слипания) происходит как налипание металла на зерна, так и отрыв микрообъемов абразива, которые уносятся стружкой. В работе [69] приводятся значения удельного давления и температуры, при которых начинается схватывание— налипание металлических частичек (9).

Причиной притупления абразивных зерен может явиться не только истирание их кромок, но и оплавление тонкого поверхностного слоя, вследствие чего они сглаживаются и теряют режущую способность.

В зависимости от условий обработки изнашивание абразивных инструментов происходит в виде: а) истирания кромок,

приводящее к притуплению и возникновению площадок износа на зернах (рис. 8, а); б) макроразрушения абразивных зерен, которое может происходить в виде поверхностного выкрашивания (рис. 8, б) или объемного разрушения зерна (рис. 8, в). В этих случаях имеет место частичное или полное восстановление режущей способности круга. Может иметь место также обрыв мостиков СВЯЗКИ.

Цикл износа зерен состоит из трех этапов: начального,

Цикл износа зерен состоит из трех этапов: начального,

|

нормального и аварийного износа. В начальный период после правки наблюдается повышенный износ режущих вершин зерен, с рабочей поверхности круга вырываются дефектные по форме и невыгодно ориентированные зерна, также удаляется связка, находящаяся на поверхности. Начальный этап кратковременный, его продолжительность зависит от правки. За период нормальной работы круга износ зерен замедляется. Скорость нормального износа зависит от обрабатываемого металла и режима обработки. На третьем этапе износ усиливается частично вследствие увеличения амплитуды автоколебаний.

Износ кругов оценивают в абсолютных или относительных величинах. Под абсолютным износом подразумевается износ, выраженный в объемных или весовых величинах, отнесенных к определенной продолжительности работ или к единице времени.

Под удельным объемом q подразумевается объемный или весовой износ круга Qa, за какой-либо промежуток времени, отнесенный к объему или весу металла QM, сошлифованному 22

кругом с обрабатываемой поверхности за тот же промежуток времени:

Величину, обратную удельному объемному износу, иногда называют удельной производительностью круга.

Измерение износа круга. Износ круга можно количественно оценить либо измерением размеров круга (или положения поверхности круга от базы), либо его взвешиванием. Измерение размеров круга до и после шлифования представляет трудности, связанные с тем, что поверхность круга неравномерно изнашивается как в продольном, так и в поперечном сечении.

|

Е. Салье [89] предложил оценивать размерный износ круга методом врезания. При этом методе на шлифовальном круге протачивается неглубокая кольцевая канавка алмазом, которая воспроизводится на стальной пластинке (рис. 9). Ошибка при этом методе, по данным Е. Салье, не превышает +2 мк. Износ измерялся также с помощью тензометрического датчика,

который контролировал изменение радиуса круга. К боковой поверхности круга прикреплялся керамический диск в качестве базы. При таком методе размерный износ круга может быть измерен с точностью до 0,5 мк [57].

Измерение весового износа можно осуществить непосредственным взвешиванием круга. Взвешивание круга является трудоемким способом — необходимо каждый раз демонстрировать круг для взвешивания, что связано с потерями времени. Налипание металла на вершины зерен и набивание металлических стружек в промежутки между зернами снижают точность измерения износа круга весовым методом.

Зависимость износа от условий обработки. Влияние характеристики и размеров круга. Экспериментально [61] установлены сравнительные данные по удельному износу некоторых абразивных материалов (табл. 10). Характерной особенностью износа зерен электрокорунда является их выкрашивание в связи с температурными напряжениями. Это вызывается тем, что электрокорунд имеет меньшую теплопроводность, чем зер

на карбида кремния. Зерна карбида кремния изнашивались главным образом в результате истирания. При обработке стали средней твердости износ карбидов и боридов выше, чем оксидов. Это объясняется пониженной химической устойчивостью карбидов и боридов.

По литературным данным [96], износ пропорционален произведению

По литературным данным [96], износ пропорционален произведению

ZH*0’47 С0’25,

где Z — зернистость в

0,01 мм

Нк — твердость круга, обозначаемая порядковым номером по шкале Нортона;

С —структура оцениваемая объемным содержанием абразивных зерен в общем объеме круга, В %.

Износ круга возрастает с увеличением размера зерна и с уменьшением твердости круга. Эта закономерность справедлива. в зоне смешанного процесса — частичного затупления и частичного самозатачивания.

С изменением ширины круга износ его не остается постоянным. По данным лаборатории 1ГПЗ, с увеличением ширины круга при прочих равных условиях размерный износ уменьшается. По данным ВНИИАШ, размерный износ круга снижается с увеличением его диаметра. Износ абразивного инструмента зависит также от связки. По экспериментальным данным круги на бакелитовой связке имеют повышенный износ (примерно на 30%) по сравнению с кругами на керамической связке.

Влияние радиальной силы Pv. По данным X. X. Кенджаева [15], износ круга и возрастает с увеличением радиальной силы

, и = СР^в,

где значения показателя степени х зависят от твердости круга:

Твердость круга М2 М3 СМ1 СМ2 С1 С2 СТ1

Показатель степени х 5,1 4,2 3,4 2,8 2,3 2,0 1,75

Эти экспериментальные данные были получены для диаметров летали от 30 до 100 мм и при Руа от 3 до 10 кГ/см.

Влияние режима шлифования. С увеличением режима шлифования возрастает износ абразивного инструмента. Исследования П. Е. Дьяченко и лаборатории 1ГГІЗ показали, что все

виды подач при шлифовании примерно в равной степени влияют на износ круга. Для абразивного инструмента определенной характеристики Е. Салье [49] получил зависимость удельного износа инструмента от режима шлифования в виде

|

|

По экспериментальным данным показатель степени х^ІД

Влияние окружной скорости круга. Наблюдения за работой кругов в лабораториях 1 и 4ГПЗ показали, что в диапазоне скоростей от 6 до 12 м/сек круг работал с самозатачиванием, без признаков притупления, с большим износом. При повышении скорости свыше 12 м/сек появляются признаки притупления абразивных зерен, а при 20 м/сек притупление зерен становится значительным. Износ круга с увеличением vK уменьшается; особенно интенсивное уменьшение износа наблюдается при vK=40-^50 м/сек. Это подтверждается экспериментальными данными ВНИИАШ.

К. Ватанабэ [96] и Г. Палитцш [84] экспериментально установили, что с увеличением окружной скорости круга размерный износ повышается. К. Ватанабэ объясняет это увеличением вибраций, а Г. Палитцш — увеличением температурных напряжений в зерне, которые в сочетании с увеличенной ударной нагрузкой вызывают больший износ инструмента.

Влияние способа и режима правки. При правке кругов твердосплавными роликами износ больше, чем при алмазной правке. Чем больше величина продольной подачи правящего алмаза с острыми гранями, тем больше высота неровностей и начальный износ круга. X. Огштц [83] показал, что с уменьшением продольной подачи на оборот круга при правке увеличивается удельный износ круга; это может быть объяснено снижением режущей способности круга и съема металла.

Влияние свойств обрабатываемого металла. По данным Н. И. Волского [8], с увеличением содержания углерода в стали перлитного класса повышается интенсивность окисления и снижается износ круга. Присадки хрома, никеля и других химических элементов, понижающих процессы коррозии, затрудняют образование и удаление стружки и тем самым повышают износ круга. При переходе от структуры сорбита к мартенситу удельный износ круга увеличивается.

Аустенит как структурная составляющая особенно неблагоприятно влияет на процесс шлифования из-за пониженной теплопроводности и высокой пластичности. При этом повышается расход мощности и увеличивается удельный износ. Добавка 0,1% серы к аустенитной нержавеющей стали обеспечивает увеличение удельного съема металла на единицу изношенного круга до 10 раз.

В. Беккер и Е. Крейбечер показали, что при шлифовании стали твердостью HRC 15—28 удельный объемный износ круга уменьшается с повышением твердости обрабатываемой стали.

![]()

При дальнейшем увеличении твердости обрабатываемой стали (рис. 10) и с увеличением содержания присадок хрома и ванадия удельный объемный износ возрастает. Наличие в жаропрочных сплавах таких компонентов, как ванадий, бор, вольфрам, кобальт и др., при — ■ водит к образованию комплексных карбидов, микротвердость которых приближается и в отдельных случаях может превышать микротвердость абразивных зерен, что вызывает повышенный износ кругов. Повышенный износ частично может быть объяснен диффузионным и адгезионным процессом в зоне резания, а также пониженной теплопроводностью таких сплавов.

При дальнейшем увеличении твердости обрабатываемой стали (рис. 10) и с увеличением содержания присадок хрома и ванадия удельный объемный износ возрастает. Наличие в жаропрочных сплавах таких компонентов, как ванадий, бор, вольфрам, кобальт и др., при — ■ водит к образованию комплексных карбидов, микротвердость которых приближается и в отдельных случаях может превышать микротвердость абразивных зерен, что вызывает повышенный износ кругов. Повышенный износ частично может быть объяснен диффузионным и адгезионным процессом в зоне резания, а также пониженной теплопроводностью таких сплавов.

Влияние формы и размеров обрабатываемой поверхности. По данным лаборатории ГПЗ, при бесцентровом шлифовании износ круга снижается с увеличением диаметра обработки. Аналитически эта зависимость выражается

Qa — CdJ Ь58.

Износ круга неодинаков по образующей, в середине он меньше, по краям — больше. Так, например, при 2=25 износ круга у торцов составлял 60 мк, а по периферии -— 30 мк. Частично это объясняется неодинаковыми упругими отжатиями системы, а также различным удельным давлением на круг (у торцов круга оно выше).

Средние значения для удельного объемного износа кругов (без правки) приведены ниже.

![]() Удельный объемный

Удельный объемный

износ в %

Конструкционная сталь……………………………………… I—4

Легированная сталь с увеличением содержания

хрома от 0 до 12%…………………………………………. 1,67—25

Быстрорежущая сталь……………………………………….. 50—100

Легированная сталь с увеличением содержания

ванадия от 1 до 496 ………………………………………. 7,7—250

Чугун (плоское шлифование с самозатачиванием) . 30—66

По литературным данным [77], единичные зерна электрокорунда могут снять объем металла в 15000 раз, а алмаза — в 200 000 раз, превышающий объем изношенной части зерна. При профильном шлифовании объемный съем металла может в 3300 раз превышать износ круга при высокой интенсивности съема металла.

Изменение состояния абразивного инструмента во время работы. Во время работы состояние абразивного инструмента изменяется, абразивные зерна на рабочей поверхности выкрашиваются и истираются, на поверхность зерна налипает металл. Изучение изменения состояния абразивных инструментов во время работы производилось фотографированием рабочей поверхности круга, исследованием гранулометрического состава отходов шлифования и исследованием изменения шероховатости рабочей поверхности круга.

Исследование рабочей поверхности посредством фотографирования. Проведенные исследования [8, 38, 93] подтверждают непрерывное изменение на поверхности круга состояния абразивных зерен во время работы. Для наглядности такие снимки делались стереофотографированием. Снимки показывают чередование истирания, выкрашивания и возобновления режущих кромок на поверхности зерна. На износных площадках абразивных зерен видны налипшие частички обрабатываемого металла.

В Аахенском Вышлем Техническом Училище [93] производилась киносъемка для непрерывного исследования изменения рабочей поверхности круга в процессе шлифования. Съемка производилась с помощью 16 мм узкопленочной камеры. Для изучения такого быстропротекающего процесса необходимо было определить продолжительность экспозиции. Окружная скорость круга составляет 25—35 м/сек. Допустимая нерезкость изображения на пленке не должна превышать 0,1 мм. Если принять требуемое увеличение поверхности зерен в 10 раз, то перемещение круга за время экспозиции пленки должно составлять всего 0,01 мм. При скорости круга 30 м/сек время экспозиции составляет 3,3- 10-7 сек.

Для достижения такого малого времени экспозиции пришлось создать специальный прибор для оптического выравнивания. Кроме того, было создано специальное устройство для синхронизации момента включения лампы в зависимости от углового положения шпинделя круга. На основе исследования установлено: а) при шлифовании участвует небольшое число видимых вершин зерен из-за разновысотности их расположения; б) во время шлифования стали износ ограничивается преимущественно вершинами зерен, на которых образуются износ — ные площадки; в) на поверхности круга замечено образование наростов; г) при шлифовании твердых сплавов имеет место выкрашивание зерен, также увеличивается количество выпав

ших целых зерен; д) с уменьшением скорости круга усиливается выкрашивание.

Недостатком этого метода является получение плоского изображения, не позволяющего количественно оценить изменение формы зерна.

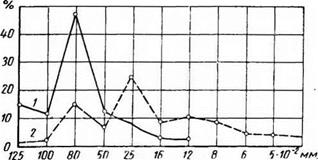

Исследование гранулометрического состава отработанных абразивных зерен. Г. Ф. Кудасов {17] произвел сепарирование шлифовальных отходов. Непосредственный анализ отходов даже крупнозернистого сегмента [80], работающего с самозатачиванием, показал, что основной зернистости в отходах содержится мало, зато появились более мелкие зерна, которых в абразивном инструменте не было (рис. 11). При чистовых режимах

|

Рис. 11. Гранулометрический состав (в %) до (/) и после (2) шлифования (по Г. Ф. Кудасову) (по оси абсцисс — зернистость в 0,01 мм) |

количество выпадающих зерен или крупных их частиц незначительно. Сравнительные испытания шлифующей способности зерен из сегментов и из отходов показали совпадение результатов. Это свидетельствует о том, что зерна в процессе работы выкрашиваются, обнажаются новые режущие кромки, что восстанавливает их режущую способность. Извлечение абразива из отходов шлифования также подтвердило, что при шлифовании происходит относительное уменьшение размеров зерен.

На гранулометрический состав отходов шлифования оказывает влияние режим обработки. Ж. А. Багдасарьян [2] исследовал степень измельчения є абразивных зерен по сравнению с исходными размерами, при этом получено, что: а) с увеличением vK с 22 до 34 м/сек е снижается с 2,95 до 2,80; б) с увеличением подач е возрастает с 2,8 до 3,05; в) с увеличением da с 50 до 90 мм е снижается с 2,9 до 2,83; г) за период стойкости степень измельчения зерен не остается постоянной; сперва происходит снижение є (следствие правки), затем эта величина возрастает (следствие выкрашивания зерен); д) степень 28

измельчения зерен зависит также от свойств обрабатываемого металла; при обработке чугуна "она выше, при обработке стали — ниже; с повышением твердости и механических свойств металла степень диспергирования абразивных зерен снижается.

Гранулометрический состав отходов шлифования зависит от характеристики круга. С понижением твердости круга возрастает процент зерен, которые при выкрашивании сохранили первоначальный размер, и снижается степень диспергирования зерен. По данным К. Ватанабэ [96], на гранулометрический состав отходов влияет режим работы круга. При работе с частичным притуплением и частичным самозатачиванием в отходы шлифования переходит 30—40% зерен первоначального размера. Остальные зерна выкрашиваются и измельчаются в 2— 4 раза. При работе с налипанием металла в отходы шлифования наблюдается около 40% нераздробившихся зерен. При работе с преобладанием самозатачивания процент зерен с исходными размерами возрастает, а общее количество выкрошившихся зерен снижается. При работе с преобладанием притупления в отходах шлифования наблюдается около 20% зерен с исходной крупностью.

Исследование шероховатости поверхности круга. Шероховатость поверхности круга изменяется за время его работы. Исследование высоты шероховатости с помощью ощупывающих приборов до и после шлифования позволило оценить неравномерность износа круга. Для оценки шероховатости поверхности круга используются также микроетерсофотограмметри — ческий метод и метод шлифования лысок. Для определения разновысотности зерен в круге В. Д. Сильвестров применил стереокомпаратор СК2. При этом поверхность круга фотографировалась через бинокулярный микроскоп со специальной фотонасадкой. Экспериментами В. Д. Сильвестрова установлено, что разновысотность зерен при обычной правке доходит до 100—ПО мк, при тонкой правке 20—60 мк. Анализ наблюдений показал, что наибольшие изменения происходят в течение первых проходов и периода непосредственно предшествующего затуплению круга.

Работа абразивного инструмента в зависимости от условий обработки. Как показали исследования [8, 72], при работе шлифовальными кругами в зависимости от их характеристики, режима обработки и правки, свойств обрабатываемого металла и других условий резания могут наблюдаться следующие изменения рабочей поверхности; а) преобладающее затупление круга, что характерно для режима чистового и тонкого шлифования; б) частичное затупление и частичное самозатачивание (смешанный процесс), что характерно для режима получисто — вого шлифования; в) преобладающее самозатачивание, чтоха-

актерно для чернового плоского шлифования торцом круга, при обработке твердых сплавов, при обдирочном шлифовании и т. п.; г) налипание металла на зерна, что имеет место при обработке пластичных металлов.

При засаливании поверхности вначале происходит наслоение металла на вершинах зерен, а не засорение пор круга

стружкой. Испытания на водопроницаемость кругов показали, что почти до полного затупления круга его поры остаются незасоренными. Высокие пластические свойства сплавов с аустенитовой структурой вызывают налипание металла на зерна, что затрудняет работу.

Зависимость износа от условий работы круга. Размерный износ круга при шлифовании с преобладающим притуплением или при смешанном процессе износ зерен обычно невелик и не превышает 0,01— 0,05 мм. Доля собственно износа абразивного инструмента в процессе шлифования обычно не превышает 10—20% объема абразивного инструмента, расходуемого при его правке.

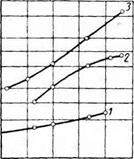

В исследовании Д. Мюллера [79] установлено наличие оптимальной твердости круга, при которой наблюдается" минимальный удельный износ. С увеличением твердости круга удельный износ вначале снижается (рис. 12) до минимума. Дальнейшее повышение твердости круга вызывает увеличение удельного износа круга. Круги относительно мягкие (левая ветвь кривой), работают с самозатачиванием и имеют тенденцию к повышенному износу круга. При этом режущие возможности круга полностью не используются. По мере повышения твердости круга удельный износ снижается и при некотором значении твердости достигает минимума. В этой зоне круг работает с частичным затуплением й частичным самозатачиванием. Правая ветвь кривой соответствует работе круга с преобладающим притуплением зерен или налипанием металла на них, что сопровождается снижением съема металла (при работе с притуплением) и увеличением износа круга (при работе с налипанием металла на абразивные зерна). В обоих случаях удельный износ круга возрастает.

С повышением режима оптималышй износ достигается при более твердых кругах.

Переход от одного вида износа круга к другому. Средние значения сил, приходящихся на одно абразивное зерно, при которых начинается их поверхностное выкрашивание или происходит объемное разрушение, были — приведены на рис. 5. Ниже кривой начала поверхностного выкрашивания зерен находится область износа круга с преобладающим притуплением, выше этой кривой начинается область износа круга с частичным самозатачиванием. По мере приближения к кривой объемного разрушения абразивных зерен усиливается степень самозатачивания кругов.

Притупление круга происходит обычно при работе на сравнительно низких режимах и переход от преобладающего притупления к частичному самозатачиванию возможен при повышении режима. Между полным самозатачиванием и притуплением существует ряд промежуточных состояний.

При шлифовании с заданным давлением между деталью и кругом при постепенном увеличении нагрузки наступает момент, когда круг начинает быстрее изнашиваться и наблюдается резкое повышение съема металла. Этими опытами, выполненными во ВНИИАШе, было установлено наличие критической нагрузки при работе круга. Критическая нагрузка, отнесенная к поверхности соприкосновения круга с деталью, зависит от твердости и скорости вращения круга. С увеличением твердости (рис. 13) и скорости круга удельная критическая нагрузка возрастает (рис.

14). По данным М. Кур — рейна [72], с возрастанием твердости круга с М2 до СТ2 увеличивается удельная критическая нагрузка с 7 до 28 кГ/см2 для перехода к работе с самозатачиванием. Отсюда может быть сделан общий вывод, что если при большой нагрузке круг быстро изнашивается (неограниченное самозатачивание), а при малой — почти не изнашивается (преоладает притупление), то в промежуточной зоне создаются наиболее благоприятные условия для производительной работы круга (смешанный процесс, работа с преобладающим самозатачиванием). Основные показатели для отдельных видов работы абразивных инструментов сведены в табл. И.

По данным X. X. Кенджаева [15], в табл. 12 приведены значения для критической радиальной удельной нагрузки в кГ/см при переходе от одного вида работы зерна к другому.

|

По данным Л. А. Глейзера [10], появление в отходах шлифования абразивных осколков свидетельствует о достижении

|

работы абразивного инструмента

|

первого критического значения радиальной нагрузки. Величина радиальной нагрузки, при которой минутный съем металла стабилизируется, является вторым критическим значением.

Значення для критической радиальной удельной нагрузки

|

Таблица 12

|

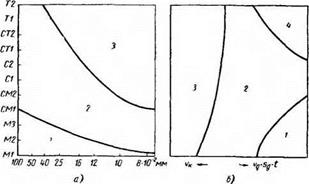

На рис. 15 представлена принципиальная схема перехода круга из одной области работы в другую в зависимости от: а) твердости круга и зернистости (при постоянном режиме шлифования); б) режима шлифования и твердости круга (при одинаковой его зернистости). Как видно из схемы, чем меньше абразивные зерна, тем более узким становится диапазон твердостей круга, при котором может быть осуществлен смешанный процесс. При переходе в область работы с притуплением при увеличении размеров зерен необходимо одновременно повышать твердость круга. Переход из одной области работы в другую

|

Рис. 15. Принципиальная схема областей работы абразивных инструментов и переходов из одной области в другую в зависимости от: а — зернистости (в 0,01 мм) и твердости круга; б—от режима шлифования (уЛт sfj і) и твердости круга; /—область работы с самозатачиванием; 2—область работы с частичным затуплением и частичным самозатачиванием; 3—область работы с затуплением; 4—область работы с налипанием металла |

в зависимости от характеристики круга происходит в следую — щей последовательности: а) при повышении твердости круга

процесс шлифования с преобладающим самозатачиванием переходит в смешанный, далее в шлифование с преобладающим затуплением, а при обработке вязких металлов — в шлифование с налипанием металла; б) с уменьшением размеров зерна наблюдается аналогичная последовательность, но изменение зернистости на один номер оказывает меньшее влияние по сравнению с изменением твердости на одну степень по шкале твердости.

При увеличении интенсивности съема металла при шлифовании кругами малой твердости преобладающее притупление круга постепенно переходит в смешанный процесс и далее наблюдается преобладающее самозатачивание (рис. 15, б). Для

кругов повышенной твердости с увеличением интенсивности съема металла шлифование с преобладающим притуплением переходит в смешанный процесс и далее при обработке вязких металлов наблюдается налипание металла на вершины зерен.

Критерии стойкости круга. Для того чтобы избежать брака при обработке (по шероховатости, точности, прижогам и т. д.), необходимо установить критерий стойкости круга. Такими критериями стойкости кругов можно принять: увеличение погрешности формы детали, высоты неровностей шлифованной поверхности, мощности или силы резания, появление прижогов, увеличение площадок износа на вершине зерен на поверхности круга, усиление шума при шлифовании и увеличение гранности обрабатываемой поверхности и амплитуды вибраций.

Изменение формы. В отдельных случаях, особенно при профильном врезном шлифовании, в качестве критерия стойкости принимают изменение геометрической формы круга в результате износа. Таким критерием пользуются на практике при врезном шлифовании. При изменении прямолинейности образующей круга сверх заданной величины производят правку круга. Точность профиля в зависимости от износа круга была исследована Н. Кошольке [70]. Эксперименты производили с деталями из стали 45 типа призм с углем при вершине 120°. Для периода стойкости круга получено выражение

где Qvg — удельный съем металла в мм3/мм в единицу времени;

/г~3,7 — показатель степени.

Для повышения стойкости кругов при профильном шлифовании обычно выбирают круги повышенной твердости, в процессе работы которых возрастает выделение тепла. Поэтому при профильном шлифовании целесообразно работать при максимальной скорости детали и минимальном значении подачи на глубину.

Ухудшение шероховатости. При технологических системах малой жесткости возрастает высота неровностей на шлифовальной поверхности за период стойкости круга. X. Опитц [80] предложил в качестве критерия принять увеличение высоты микронеровностей за период стойкости в 1,25; 1,5 и 2 раза.

Увеличение мощности шлифования. При исследовании шлифования получено незначительное увеличение эффективной мощности за период стойкости круга. В отдельных случаях, например, при врезном шлифовании отмечается снижение мощности за период стойкости, которое К — Ватанабэ [96] объясняет уменьшением коэффициента трения вследствие увеличения радиуса скруглення вершин зерен. Р. Ландберг [73] частично объясняет снижение мощности за период стойкости усилением вибраций, что вызывает снижение коэффициента трения. Поэтому изменение Рг и Nr на протяжении периода стойкости не может явиться объективным критерием для установления необходимости в правке.

Увеличение радиальной силы. Степень увеличения Ру за период стойкости можно принять за критерий, определяющий необходимость правки. При кругах разной твердости нарастание Ру будет неодинаковым. Так, например, у мягких кругов радиальная сила увеличивается меньше, чем у кругов оптимальной твердости. Однако при шлифовании мягкими кругами ухудшение шероховатости происходит быстрее, чем при использовании кругов оптимальной твердости. Исследования, выполненные в МВТУ и ВНИИЛШе, показали, что за период стойкости возрастает не столько среднее значение радиальной силы, сколько увеличивается амплитуда колебаний мгновенных значений этой силы. В качестве критерия стойкости круга может быть использовано относительное возрастание максимально мгновенных значений радиальной силы при постоянной скорости поперечной подачи, либо относительное возрастание времени шлифования для съема заданного слоя металла при постоянном значении радиальной силы.

Увеличение площадок износа на абразивных зернах. При работе круга на его поверхности появляются и увеличиваются площадки износа, которые вызывают снижение режущей способности круга. Исследования работы круга и наблюдения над изменением общей площади площадок износа на поверхности круга были выполнены следующим образом. На стеклянную пластину накладывалась копировальная бумага, по се поверхности прокатывался круг. Площадки износта через бумагу копировались на поверхности стекла. Изменение общей суммы площадок износа определялось по показанию фотоэлемента путем просвечивания закопченого стекла. Коэффициент износа, характеризующий изменение состояния рабочей поверхности круга, представляет отношение

|

|

где ЕАF — суммарная поверхность всех площадок износа;

FK — поверхность круга.

При увеличении коэффициента износа є режущая способность круга снижается. Коэффициент износа соответствующий концу периода стойкости, обозначим es. Исследование было проведено для кругов зернистостью от 50 до 8. В качестве критерия стойкости было принято появление дробления на шлифуемой поверхности. Обработка опытных данных показала зависимость

p’s = 0.077 + 9,95 -10-5 ^ _ 312),

где Кг — количество абразивных зерен на рабочей поверхности круга (на единицу площади — I см2). Проведенные эксперименты показали, что значение коэффициента износа es лежит в пределах 0,05—0,1. Исследование изменения коэффициента износа во времени показало, что кривая эта вначале нарастает ускоренно, а затем темп нарастания є замедляется.

Усиление шума и гранности поверхности. Притупление круга сопровождается усилением шума и повышением вибраций, что свидетельствует о появлении дробления на обрабатываемой поверхности.

Однако при цеховых испытаниях показания специального шумоизмерительного прибора искажаются посторонними шумами в цеху и влиянием струи охлаждающей жидкости [73].

Изменение амплитуды вибраций пруги. Подтверждение™ систематического нарастания амплитуды вибраций является появление гранности на шлифуемой поверхности к концу периода стойкости. Исследования [26] автоколебательного процесса при шлифовании, выполнен ные под руководством автора, показали, что амплитуда автоколебаний изменяется за период стойкости. Зависимость амплитуды вибраций от изменения состояния круга за пе риод его стойкости имеет довольно устойчивый характер. Поэтому следует ограничивать допустимую степень затупления круга заранее установленной величиной амплитуды вибраций.

На рис. 16 показано сравнение стойкостных зависимостей при разных критериях стойкости.

Зависимость периода стойкости от условий обработки. По данным X. X. Кенджаева, при работе с преобладающим притуплением круг быстрее затупляется по мере уменьшения размера зерна, увеличения твердости круга, диаметра обрабатываемой детали и уменьшения содержания углерода в стали. Влияние всех этих факторов на характер затупления круга невелико и режущая способность круга снижается не менее чем на 40—50°/о после 19—15 мин шлифования.

Проанализируем факторы, влияющие на работу круга в области смешанного процесса.

Влияние подач (vg, sg и t). Стойкостная зависимость имеет вид

гр Ст

Съем металла, мощность, стойкость круга и его износ для основных видов шлифования в одинаковой степени зависят от всех видов подач (круговой, поперечной, продольной). Среднее значение показателя степени ~ 1,73. При этом следует учесть большое рассеяние опытных точек, которое частично может быть объяснено субъективными критериями стойкости круга между правками. Это же положение находит подтверждение в зарубежной литературе [38, 39, 53].

Влияние скорости круга. Е. Н. Маслов и Б. А. Игнатьев [33] экспериментально установили, что с увеличением скорости круга его стойкость увеличивается по закону показательной функции, причем в зоне ик>30 м/сек показатель степени равен 1,55, а в зоне Ик^СЗО м/сек 0,4. По данным М. С. Наермана с увеличением vK с 35 до 50 м/сек период стойкости повышается на 50%.

Влияние диаметра обрабатываемой поверхности. В исследовании Е. Н. Маслова [33] установлена степенная зависимость стойкости круга от диаметра обрабатываемой поверхности, причем показатель степени равен 0,6—0,7. Увеличение диаметра детали при постоянной окружной скорости соответствует уменьшению нагрузки на абразивное зерно.

Р. Ландберг [73] отмечает, что период стойкости зависит от жесткости системы, причем с повышением жесткости возрастает период стойкости.

Влияние прерывистости обрабатываемой поверхности. При наблюдениях, выполненных в Научно-исследовательском бюро технических нормативов (НИБТН), в 1957 г. было установлено, что обработка деталей с прерывистыми поверхностями выполняется при более высоких режимах, чем на деталях со сплошной поверхностью обработки.

Влияние высоты круга Нк. По данным лаборатории 1ГПЗ и др., стойкость круга зависит от продольной подачи, выраженной в долях ширины круга. Из этого следует, что стойкость круга прямо пропорциональна высоте круга.

Влияние диаметра DK круга. Согласно исследованию Е. Н. Маслова и Б. А. Игнатова стойкость круга возрастает пропорционально увеличению диаметра круга.

Влияние материала абразива и структуры круга. На стойкость шлифовального круга влияет материал абразивного зер

на. По данным М. С. Рахмаровой [39], стойкость круга из монокорунда в 1,5—2 раза выше стойкости кругов и электрокорунда. По данным Е. В. Болоновой, с уменьшением номера структуры стойкость кругов снижается. Подтверждение это закономерно получено также М. С. Рахмаровой при исследовании высокопористых кругов.

Влияние размера абразивного зерна. Производственные наблюдения показывают, что мелкозернистые круги обладают меньшей способностью к самозатачиванию по сравнению с кругом более крупной зернистости, в результате чего мелкозернистые круги быстрее притупляются и засаливаются.

Влияние твердости круга. Зависимость периода стойкости от твердости круга изучена недостаточно. Л. В. Абанов [1] получил при понижении твердости абразивного инструмента увеличение стойкости. По экспериментальным данным Е. Салье[49], с уменьшением твердости круга увеличивается количество снятого металла за период стойкости. Однако такая закономерность не имеет всеобщего характера, а зависит от выбранного критерия стойкости. Если за критерий выбрать снижение режущей способности круга, такая закономерность имеет место. При профильном шлифовании такая закономерность будет несправедлива. Так, например, по данным Н. Кошольке [70], при профильном шлифовании с увеличением твердости круга возрастает его стойкость.

По данным Р. Ландберга [73], стойкость круга изменяется незакономерно с изменением его твердости. Твердость круга имеет оптимальное значение, когда она соответствует режиму и условиям шлифования. Во всех остальных случаях как повышение, так и понижение твердости круга будет вызывать снижение его периода стойкости.

Влияние режима и средств правки. С увеличением подачи при правке улучшается режущая способность круга, но при этом сокращается период его стойкости. В большинстве случаев на практике режимы правки определяют техническими требованиями к обработке (например, требованиями к шероховатости) .

Стойкостная зависимость обычно определяет режимы чернового шлифования, когда не предъявляются требования к точности обработки и шероховатости поверхности. Для получисто — вого и чистового шлифования стойкость круга обычно не является ограничивающим фактором, и поэтому режимы назначают в зависимости от требований к точности обработки и шероховатости поверхности.