Форма и размер среза. Работа абразивных зерен зависит от удельной нагрузки на зерно, от формы и размеров среза, в первую очередь — толщины. В 1914 г. Г. И. Эльден принял форму среза в форме запятой с максимальной толщиной среза

^гаах-

Формула Г. И. Эльдена для определения атах имеет существенные недостатки:

1. Формула основана на допущении, что соседние зерна расположены в одном сечении, перпендикулярном оси детали, и все зерна имеют равные радиусы вращения. Как показал И. М. Брозголь [5], работа соседних зерен происходит в разных сечениях вдоль оси детали, так как ширина режущей кромки зерна значительно меньше расстояния между смежными абразивными зернами. Кроме того, в резании участвует малая часть зерен, расположенных на поверхности круга вследствие ихраз- новысотности и попадания в канавки, прорезанные предыдущими зернами.

2. Расчетная величина максимальной толщины среза аШЙХ из-за ошибочности исходных допущений получается равной (0,3—1,2) • 10"-‘ мк. При такой толщине среза резание невозможно. Измерения стружек показывают, что толщина их значительно больше.

3. Действительные расстояния между соседними режущими зернами являются неравными и их следует учитывать методом математической статистики [38].

4. Не учитывается влияние продольной подачи при шлифовании.

В расчетную формулу Г. И. Эльдена были внесены Е. Н. Масловым [33] улучшения: им учтено влияние продольной подачи, вместо номинальной принята фактическая глубина шлифования и др. По данным Е. Н. Маслова, при шлифовании снимаются срезы разных конфигураций: запятаеобразные, сегментообразные и промежуточные между ними.

Действительная толщина среза зависит от подачи на глубину, зернистости абразива, упругих деформаций системы и выступов (или впадин), оставшихся неснятыми при предыдущем проходе абразивного зерна ив п раз больше номинальной

глубины резания. Для кругов зернистости 20—25 величина « = 124-8. При прочих равных условиях более крупнозернистому кругу соответствует большая величина п.

|

Среднее значение действительной толщины среза может быть определено на основе следующего расчета. Примем впервой приближении форму среза в виде двух пирамид, сложен-

ных своими основаниями (рис. 3). Тогда средний объем одного ■среза V может быть подсчитан по формуле

V ж ~ FI и F —

3 2

где F — площадь основания пирамиды.

Если принять

Г а<5 ± Дс

то при наружном круглом шлифовании

![]()

![]()

![]() V

V

Объем металла, подводимого в 1 мин в зону резания •Qjн — QydH, где Qvo — удельный съем металла на 1 мм высоты шлифовального круга, равен произведению всех подач: ve, t, ss FI — высота круга.

Этот объем снимается режущими абразивными зернами, подводимыми в зону резания в 1 мин:

QM = Ю00-пк-60-ЯСУ,

где с — удельное число режущих зерен на 1 мм2 поверхности ■круга.

После подстановок получаем

Для случая круглого шлифования vK = 35 м/сек, —600 мл ад = 50 мм расчетная формула может быть упрощена:

агж 0,5 ~

В табл. 6 приведены средние значения толщины среза дл: применяемых на практике режимов и характеристик кругоЕ

Средние значения для толщины среза в мк в зависимости от удельного съема металла Qyg и количества образивных зерен на 1 мм*

|

Таблица 6

|

Эти значения подтверждаются экспериментальными данными К — Брюкнера [59J, Л. А. Глейзера [10] и др.

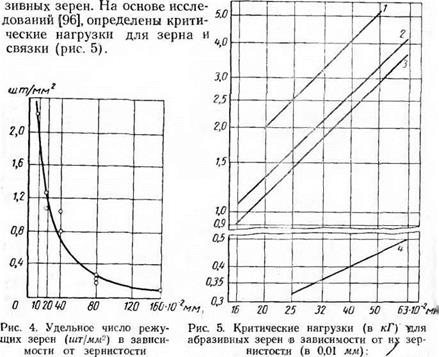

Следует различать номинальное и действительное количество режущих абразивных зерен на единицу площади рабочей поверхности круга. Номинальное количество абразивных зерен на единицу площади рассчитывается, исходя из геометрического построения — расположения абразивных зерен в вершинах шестигранника (П. Е. Дьяченко) или тетраэдра (Н. И. Волский [8]). По данным Г. М. Ипполитова [14], номинальное число зерен на 1 мм2 на поверхности круга из электрокорунда на керамической связке составляет:

Зернистость………………….. 16 25 40 50

Число зерен на 1 мм* . 23,4 9,9 5,3 2,57

Количество абразивных зерен, находящихся на поверхности круга, определялось экспериментально различными исследова-

U ниями следующими способами: а) путем отпечатка зерен на поверхности стекла, покрытого сажей; при таком способе не учитывается перекрытие зерен и упругие деформации круга и потому количество режущих зерен получается завышен — т ным; б) по количеству теп-

I.  ловых импульсов, записан

ловых импульсов, записан

ных на осциллограмме при шлифовании обрабатываемой поверхности детали с полуискусственной платиновой термопарой. (И. Лекле — ник и С. Г. Редько {40]).

В табл. 7 приведены данные С. Г. Редько [40] о количестве абразивных зерен на 1 мм2 поверхности круга в зависимости от продольной подачи при правке алмаза на один оборот круга.

При этом способе не учитывается то, что часть абразивных зерен из числа находящихся в зоне резания не используется, так как попадает на уже срезанные участки поверхности. Поэтому в эту таблицу следует внести поправки с коэффициентом 0,4 [95]. Это подтверждается литературными данными (рис. 4). Следует также учесть, что количество режущих зерен зависит от твердости кругов. По опытным данным И. Пеклени — ка, следует ввести поправочные коэффициенты:

Твердость круга. . . М3 СМ1 СМ2 С1 С2 СТ1 СТ2

Поправочный коэффициент 0,9 1 1,07 1,17 1,21 1,38 1,58

Число режущих зерен зависит также от абразивного материала и режима обработки. Зерна электрокорунда белого имеют большую склонность к выкрашиванию, чем зерна электрокорунда нормального, поэтому число режущих кромок у кругов с зернами ЭБ выше, чем у кругов с зернами Э. Эксперименты И. Пекленика показали, что по причине упругой деформации с увеличением подачи в резание вступают зерна из нижележащих зон и потому действительное расстояние между ними сокращается. С увеличением скорости круга возрастают расстояния между смежными абразивными зернами, так как при этом уменьшаются силы шлифования.

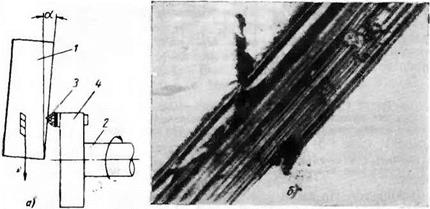

Следует учесть, что толщина среза не может превосходить определенной величины, так как с увеличением глубины внедрения зерна возрастает сила, которая может превзойти предел прочности абразивного зерна.

|

Критическая нагрузка Різ в кГ, соответствующая началу выкрашивания зерна Э, определяется уравнением

P13 = 0,63d°-5f

где d — средний размер зерна в мм.

Критическая нагрузка Р2, соответствующая объемному разрушению зерен, определяется следующим уравнением: для зерен электрокорунда

Р2Э = 5,6d + 0,58 d2;

для зерен карбида кремния

Р2К = 6,7d + 0,2d2;

Р2Л= 10,45d1-03.

При всех исследованиях дисперсия и коэффициент вариации опытных точек очень велики. Проведены исследования [90] для определения критических значений глубины внедрения абразивных зерен, при которых происходит их выкрашивание. На рис. 6, а показан стенд для испытания абразивных зерен. Аб

|

Рис. 6. Определение глубины врезания абразивного зерна, при котором происходит выкрашивание (по Сиодзаки) : я—схема установки; б—выкрашивание абразивного зерна |

разивное зерно 3 закрепляют на планшайбе 4 вращающегося шпинделя 2. Образцы для испытаний закрепляют на вращающейся планшайбе 1, наклоненной под углом а к плоскости, перпендикулярной шпинделю 2. Образцы подаются в направлении, перпендикулярном к оси шпинделя 2. Таким образом, перемещение абразивного зерна происходит по спирали при возрастающей глубине внедрения зерна.

При достижении критического значения глубины врезания происходит поверхностное выкрашивание абразивного зерна (рис. 6, б). На рис. 7 показаны средние арифметические значения (из 20 измерений) для глубины врезания, при которой происходит выкрашивание абразивных зерен шлифовальных кругов разных степеней твердостей (от МІ до СТ1), разных абразивных материалов (Э. ЭБ. К) и при обработке разных материалов.

Между значениями для толщины а и ширины Ь среза суще

ствует зависимость. В исследовании М. С. Насрмана выявлено наличие корреляционной связи между этими величинами:

Ь = 0,65а0’52.

|

Отношение ширины к толщине стружки колеблется в пределах от 6 до 2,6, причем с увеличением режима это отношение

уменьшается. По данным Ж — А. Багдасаряна [2], за период стойкости круга средняя толщина среза а уменьшается, а средняя

ширина b возрастает. Отношение-—- увеличивается с 2 до 11.

а

И. Сиодзаки [90] получил изменение отношения между шириной и глубиной среза и угла при вершине за период стойкости круга (табл. 8).

Таблица 8

|

Изменение соотношения ширины к глубине среза и угла при вершине во времени

В ряде случаев, например, для определения времени контакта абразивного зерна с обрабатываемой поверхностью представляет практический интерес знание длины линии контакта |

между абразивным зерном и обрабатываемой поверхностью. Г. И. Элден принял запятаеобразную форму среза и получил, выражение для длины среза при круглом шлифовании

где под t понимается номинальная подача на глубину.

И. М. Брозголь [5] исходил из сегментообразного среза и для длины среза получил выражение

где под t понимается действительная глубина врезания зерна.

Длина среза возрастает с увеличением диаметров круга и детали и подачи на глубину. Расчетная зависимость И. М. Броз — голя является более обоснованной. Зная длину среза, можно определить время контакта между абразивным зерном и обрабатываемой поверхностью в течение одного оборота круга

При наружном круглом шлифовании и при средних режимах обработки это время составляет 1—3 • 10~5 сек. Отсюда* можно установить, что каждое зерно работает с перерывом, в nDK

j~ раз превосходящим время его работы.

Внедрение абразивного зерна и образование стружки. Съем металла при шлифовании осуществляется большим количеством зерен, воздействующих на обрабатываемую поверхность. Абразивные зерна отличаются от резца разнообразием формы и положения их относительно обрабатываемой поверхности. В зависимости от глубины внедрения абразивных зерен происходят различные явления. 1. Зерно внедряется на очень малую глубину и происходит упругая деформация, при этом имеет место трение. 2. При повышении глубины внедрения зерна происходит пластическая деформация. При малой поверхности контакта между зерном и обрабатываемой поверхностью удельная нагрузка соответствует 100—200 кГ/мм2, что превышает давление, при котором для вязких металлов начинается пластическая деформация. Вследствие того, что зерна не образуют сплошной режущей кромки, пластическое течение металла может происходить в направлении, перпендикулярном направлению скорости резания. Удельный объем металла, оттесненного зерном по краям царапины, возрастает с увеличением отрицательного переднего угла и притупления зерна и со снижением скорости резания и режима обработки. В отдельных случаях выдавленный металл достигает 80% от глубины внедрения абразивного зерна.

3. При дальнейшем увеличении глубины врезания металл накапливается впереди режущей кромки и при этом отделяется стружка.

Так как глубина врезания непостоянна по длине, то вначале зерно скользит с большим трением по обрабатываемой поверхности. Длина участка проскальзывания зависит от свойств обрабатываемого металла и радиуса скруглення вершины зерна. Затупление зерна приводит к увеличению длины проскальзывания.

Н. Н. Васильев [7] получал различные виды стружки: ленточные (сливные), скалывания, оплавленные и спекшиеся. При шлифовании пластических металлов (незакаленные стали и др.) имеют место обычно ленточные стружки с ясно заметными на них линиями сдвигов. Оплавление стружки и образование полых шариков диаметром 10—100 мк происходит после ее отделения в том случае, когда в металле содержатся малоустойчивые против коррозии химические элементы.

При образовании стружки в результате сжатия, сдвига и скалывания металла происходит ее усадка. На основе эксперимента [59] получены значения для усадки стружки при шлифовании, равные пяти. Эксперименты Ж — А. Багдасарьяна [2] показали, что с повышением скорости вращения круга и увеличением глубины среза деформация стружки уменьшается. При скорости круга 33 м/сек стружка утолщается вследствие усадки в 1,5 раза.

Расположение абразивных зерен на поверхности круга. Рабочая поверхность круга состоит из отдельных зерен и не имеет сплошной режущей кромки по образующей. Шлифование осуществляется выступающими кромками, поэтому не все абразивные зерна, расположенные на рабочей поверхности круга, попадают в зону резания. Часть абразивных зерен, находящихся в зоне резания, не участвует в резании, так как попадают на уже срезанные участки поверхности. Для определения количества абразивных зерен, участвующих в процессе резания, учитывая вероятностный характер их расположения, пользуются закономерностями теории вероятности [22]. На этой основе установлено, что только малая часть абразивных зерен, расположенных на рабочей поверхности круга (для средних условий 6—8%), участвует в съеме металла. Порядок этих цифр подтверждается экспериментальными данными Г. В. Бокучава [3], Л. А. Глейзера [10] и др.