Шлифование является распространенным видом обработки. К положительным сторонам шлифования относится: а) высокая размерная точность порядка 2—4 мк, б) высокая точность формы, например, нецилиндричность 1—2 мк, некруглость 0,3— 0,5 мк, в) шероховатость обработанной поверхности V 7—9кл.„ а в отдельных случаях у 10 и 11 кл. и выше, г) высокая производительность обработки. При окончательной обработке деталей с малыми припусками (до 0,5 мм) шлифование является наиболее производительным и экономичным процессом.

К прочим достоинствам шлифования относятся: небольшие силы резания (ниже, чем при точении), возможность производительной обработки при небольшом числе оборотов детали (ниже, чем при тонком обтачивании), возможность во время обработки изменять режим, снижая его к концу цикла, возможность снятия при шлифовании тончайших слоев металла. Шлифовальные станки требуют меньшего времени на наладку и переналадку. Обработка на неподвижных центрах исключает погрешности вращающихся центров. Количество шлифовальных операций возрастает с расширением применения закаленных и специальных легированных сталей и сплавов, вследствие вытеснения обработки металлическими инструментами и в связи с повышением точности получения заготовок, и снижением припуска на последующую обработку.

Применение абразивных инструментов относится к глубокой древности. В 1847 г. был выпущен первый универсальный круг — лошлифовальный станок. С 1860 г. начат выпуск шлифовальных кругов на керамической связке. В 1891 г. впервые получен новый абразивный материал — карбид кремния. С 1901 г. начат выпуск злектрокорунда, с 1910 г. — белого злектрокорун — да, с 1942 г. — монокорунда.

В дореволюционной России почти не было промышленного производства искусственных абразивных материалов. Абразивный инструмент изготовлялся заводом в г. Петербурге, выпускавшим 300 т шлифовальных кругов в год. Только при социализме, в связи с индустриализацией страны, быстрыми темпами развивается абразивная промышленность, обеспечивая: разносторонние потребности народного хозяйства в абразивах.

з

В 1931 г. был пущен первый цех плавки электро корунда. В 1933 г. начали работать первые печи для получения карбида кремния. К 1940 г. по сравнению с дореволюционным временем производство абразивных инструментов возросло в 45 раз. К 1967 г. выпуск электрокорунда в нашей стране по сравнению с 1940 г. увеличился в 11,5 раз, а карбида кремния — в 17 раз. Промышленность приступила к выпуску абразивного инструмента повышенного качества (класса А), который имеет однородную твердость в пределах одной степени, более жесткие допуски на геометрические размеры и дисбаланс.

За последние годы резко увеличился объем работ, выполняемых на металлорежущих станках, с применением абразивных инструментов в связи с систематическим ростом требования к повышению надежности и долговечности машин.

В дореволюционной России шлифовальные станки выпускались в незначительном количестве. Производство шлифовальных станков в СССР было начато в 1933 г. В годы первой пятилетки производственные мощности по их изготовлению наращивались быстрыми темпами.

Современные шлифовальные станки имеют повышенную точность, производительность, надежность и долговечность, а также обеспечивают высокую чистоту обработанной поверхности. За последнее десятилетие точность работы шлифовальных станков возросла в 8—10 раз. Повышение производительности станков происходит вследствие увеличения ширины и диаметра шлифовальных кругов, повышения мощности и скорости шлифования.

Шлифование является наиболее сложным и наимение изученным процессом механической обработки. За последние годы в СССР и за рубежом проведены многочисленные исследовательские работы в области шлифования. Цель книги — систематизировать и обобщать передовой опыт и знания по основным вопросам шлифования металлов.

Характеристика абразивных инструментов. Абразивная промышленность выпускает шлифовальные круги и другие абразивные инструменты в очень большом ассортименте. Это позволяет наиболее полно удовлетворить разнообразные потребности в инструменте всех отраслей промышленности. Виды кругов по форме сечения и размерам определяются ГОСТом 2424—67, а технические условия, методы испытаний и правила маркировки установлены ГОСТом 4785—64. Абразивные материалы по крупности зерна подразделяются на три группы: шлифзерно,

шлифпорошки и микропорошки. Внутри каждой группы различают несколько номеров зернистости. Классификация абразивных зерен по крупности, нормы зернового состава и методы испытаний определены в ГОСТе 3647—59.

Одной из характеристик абразивного инструмента, влияющих на его эксплуатационные свойства, является твердость. Под твердостью абразивного инструмента принято понимать сопротивление связки вырыванию абразивных зерен с поверхности инструмента под действием внешних сил.

Методы определения твердости абразивных инструментов приведены в ГОСТе 3751—47.

Стандартизовано три метода определения твердости: пескоструйным прибором, твердомером типа Роквелла и методом высверливания лунки на приборе АОТ-4.

Находят также применение способы испытания твердости кругов, основанные на измерении механических колебаний, звука или шума. Исследованиями [9], выполненными во Всесоюзном научно-исследовательском институте абразивов и шлифования (ВНИИАШ), установлена зависимость между модулем упругости и твердостью абразивных инструментов. Звуковым методом определены модули упругости абразивно-керамических черепков из электрокорунда и карбида кремния.

Применяются и пневматические приборы, основанные на определении воздухопроницаемости абразивного инструмента. К этой группе может быть отнесен пневмоизмерительный прибор, разработанный на Горьковском автозаводе. За рубежом аналогичный прибор выпускается фирмой Шеффильд. Экспериментальное исследование подтвердило существование зави-

симости между степенью твердости и средним значением воздухопроницаемости. Коэффициент вариации возрастает с увеличением твердости и исходной неуравновешенности круга. Этот коэффициент может трактоваться, как косвенное измерение неоднородности круга.

И. Пекленик разработал метод количественной оценки твердости абразивного инструмента, который заключается в том. что твердосплавный резак прочерчивает на круге бороздку шириной 0,25—0,30 мм, что примерно соответствует среднему размеру зерна в круге зернистостью 25. При перемещении резака возникают силы, которые регистрируются посредством индуктивного датчика и осциллографа. Этот способ позволяет выявить различия в твердости кругов и количественно оценить силы, с которыми абразивные зерна удерживаются связкой, и число абразивных зерен на поверхности круга.

И. Пекленик разработал метод количественной оценки твердости абразивного инструмента, который заключается в том. что твердосплавный резак прочерчивает на круге бороздку шириной 0,25—0,30 мм, что примерно соответствует среднему размеру зерна в круге зернистостью 25. При перемещении резака возникают силы, которые регистрируются посредством индуктивного датчика и осциллографа. Этот способ позволяет выявить различия в твердости кругов и количественно оценить силы, с которыми абразивные зерна удерживаются связкой, и число абразивных зерен на поверхности круга.

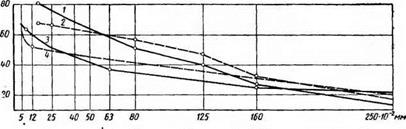

На рис. 1 показана зависимость между силой, с которой отдельные абразивные зерна удерживаются связкой, и степенью твердости круга при разной его зернистости.

Структура характеризует строение (каркас) абразивного инструмента. Условно принято судить о структуре абразивного инструмента по объему абразивного материала в единице объема инструмента, выраженному в процентах.

№ структуры 1 2 3 4 5 6 7 8 9 101112

Объем зерна

в % …. 60 58 56 54 52 50 48 46 44 42 40 38

Для повышения режущей способности абразивного инструмента целесообразно повышать пористость кругов.

Виды абразивных материалов. В промышленности использу ют главным образом абразивы искусственного происхождения: электрокорунд, карбид кремния, карбид и нитрид бора и алмаз.

Свойства электрокорунда определяются содержанием корунда и сопутствующих примесей. С увеличением содержания окиси алюминия А1203 повышается прочность зерна.

Нашей абразивной промышленностью выпускаются: электрокорунд нормальный (Э5, Э4, Э2К, ЭЗ и Э2), белый (Э9, Э9А и

Э8) и монокорунд (М8 и М7). Легирование электрокорунда добавками в виде окислов титана, хрома и циркония повышает режущие свойства инструмента. Сейчас разработана технология плавки легированных электрокорундов марок ЭТ и ЭХ.

Содержание примесей MgO, БіОг, СаО и БегОз ограничивают.

Свойства карбида кремния определяются содержанием SiC и сопутствующих примесей. С увеличением содержания SiC повышаются режущие свойства. Карбид кремния выпускается следующих марок: 1) зеленый — шлифзерно К39 и К38, шлиф — порошки К37 и К36, микропорошки К36; 2) черный — шлифзер — но КЧ8 и КЧ7, шлифпорошки КЧ7 и КЧ5. Цифры в маркировке означают содержание SiC в %>: 99, 98, 97, 96 и т. д. соответственно. Содержание примесей БегОз и свободного углерода ограничивают.

Карбид бора в присутствии кислорода воздуха при повышении температуры окисляется, при этом поверхностные слои обезуглероживаются, что приводит к снижению режущих свойств. В последнее время получают применение инструменты из кубического нитрида бора, которыми успешно шлифуются труднообрабатываемые материалы: быстрорежущие, жаропрочные и легированные стали.

Карбид бора в присутствии кислорода воздуха при повышении температуры окисляется, при этом поверхностные слои обезуглероживаются, что приводит к снижению режущих свойств. В последнее время получают применение инструменты из кубического нитрида бора, которыми успешно шлифуются труднообрабатываемые материалы: быстрорежущие, жаропрочные и легированные стали.

Геометрическая форма абразивных зерен. На режущую способность абразивных инструментов влияет форма зерен — радиус скруглення р и угол при вершине е. В табл. 1 приведены [6] средние значе — ‘ ния для риє.

Величины радиусов скруглення снижаются в следующей последовательности — электрокорунд нормальный Э, белый ЭБ, монокорунд М, карбид кремния и КЗ. Так как меньшие по размеру абразивные зерна имеют меньшие р и е, то при этом снижаются силы резания при шлифовании. С возрастанием в абразивных материалах процентного содержания окиси алюминия (или карбида кремния — соответственно) радиусы скруглення и углы при вершине зерен уменьшаются. Исследование [6] показало наличие связи между радиусами скруглення и углами при вершине зерен. Так, например, для ЭБ40

ре = 0,032е — 0,027.

Абразивные зерна неизометричны, для зерен Э коэффициент неизометричности колеблется в пределах 1,7—2,4.

Механические и физические свойства абразивных материа лов. Механические свойства абразивных материалов характе ризуются: микротвердостью, плотностью, модулем упругости пределом прочности на сжатие, растяжение и изгиб, механической прочностью при статической и ударной нагрузке и изме-

Таблица 2

Значения микротвердости и плотности различных абразивных материалов

|

Материал |

Марка |

Мик ротвер дость в кГ/мм2 |

Плотность в г/см* |

|

Электрокорунд: нормальный …….. |

э |

2000—2200 |

3,90+0,005 |

|

белый . …………………………………….. |

ЭБ |

2300—2400 |

3,95+0,05 |

|

Монокорунд ……………………………………. |

М |

2300—2400 |

3,97±0 03 |

|

Карбид кремния: зеленый…………………………………….. |

КЗ |

3500 |

3,15+0,03 |

|

черный …………………………………. . |

кч |

3500 |

3,15+0,03 |

|

Карбид бора…………………………………….. |

— |

3500—4235 |

2,5 +0,03 |

|

Нитрид бора……………………………………. |

— |

8000—10 000 |

3,52±0,02 |

нением этих свойств с повышением температуры. Значения микротвердости и плотности различных абразивных материалов приведены в табл. 2.

По исследованиям Г. В. Бокучава [3], с повышением температуры микротвердость абразивных материалов при различных температурах снижается (табл. 3).

Таблица 3

|

М икротвердость в кГ 1мм2 абразивных материалов при различных темперг турах

|

Модуль упругости Е для электрокорунда 3—5,2 • Ю4 кГ/мм2, для алмаза 9-Ю4 кГ/мм2. С повышением температуры от 20 до 1000°С значения Е для электрокорунда снижаются на 16%.

Справочные данные по пределам прочности на сжатие и изгиб приведены в табл. 4.

Механическая прочность партии абразивных зерен обычно характеризуется процентом неразрушенных зерен в партии при статическом испытании на сжатие либо при испытании дентоо — 8

|

Предел прочности на’сжатие н |

изгиб |

|

|

Предел прочности в КГ/ММ* |

||

|

Абразивный материал |

при сжатии |

при изгибе |

|

Корунд [49]…………………………………………………………… Электрокорунд нормальный [8] ………………………………. Карбид кремния [8] ……………………………………………….. Монокорунд [8]…………………………………………… Алмаз …………………………………………………………………… |

98,8—179,2 75,7 224* 304** 224* 200 |

31,1—38,1 8,72 15,5 36,77** 30 |

|

* Перпендикулярно оптической оси ** Параллельно оптической оси. |

бежным методом. На рис. 2 представлены сравнительные данные {63] при обоих методах испытания для зерен Э и КЗ. Кривые показывают, что с уменьшением размеров зерен процент

|

%

Рис. 2. Процент неразрушенных зерен в зависимости от их зернистости в 0,01 мм: ‘ I, 2—статическое испытание 100 см3 зерен под давлением 35 т в цилиндре диаметром во мм; 3, 4—динамическое испытание центробежным методом 1, 3—для зерен КЗ; 2. 4—для зерен Э) |

неразрушенных зерен возрастает; в зоне мелких абразивных зерен прочность зерен корунда выше, чем электрокорунда.

Большое значение для практики шлифования имеет знание нагрузок, при которых начинается поверхностное выкрашивание абразивных зерен, так как последние внедряются в обрабатываемую поверхность на глубину, составляющую малую часть от их размера (рис. 5).

Коэффициент линейного теплового расширения у электрокорунда равен 7-=-9 • 10_6apacH, а у карбида кремния он меньше почти в 2 раза. С повышением температуры коэффициент линейного расширения уменьшается. Коэффициент теплопро-

водности у карбида кремния равен 0,024 кал • смгл сек~х град у, а у электрокорунда он значительно меньше.

С увеличением температуры от 20 до 900°С коэффициент теплопроводности уменьшается в 4 раза. Вследствие меньшей теплопроводности и большего коэффициента линейного теплового расширения зерна электрокорунда более склонны к выкрашиванию из связки, чем зерна карбида кремния.

Удельная теплоемкость электрокорунда 0,18—0,23 кал/г х X град; карбида кремния — 0,14—0,18 кал/г, град. С повышением температуры теплоемкость возрастает: для электрокорунда до 0,279 кал/ч • град при 1000°С и до 0,285 кал/ч • град при 900°С для карбида кремния.

Физико-механические свойства абразивного инструмента. Механические свойства абразивных кругов на различных связках приведены в табл. 5.

|

Таблица 5 Механические свойства кругов на разных связках

|

Механическая прочность кругов увеличивается с возрастанием степени твердости круга, причем влияние твердости значительнее, чем зернистости. С повышением степени твердости круга критическая скорость кругов (до разрыва) возрастает в меньшей степени, чем с уменьшением размеров зерна. Это несоответствие между критической скоростью и механической прочностью кругов объясняется возрастанием объемной массы и степени неуравновешенности круга с повышением его твердости. Лучшие результаты по прочности дает реакционноспособная боросодержащая связка.

Исследование показало, что с уменьшением размеров зерна возрастает относительное количество связки и снижается степень ее уплотнения. Поэтому при мелком абразиве отклонение ситового состава сильнее влияет на неоднородность кругов по твердости. Увеличение содержания мелкой фракции в абразивном зерне может вызвать понижение степени твердости круга на 1 —

2 градации. Изменение плотности (объемной массы) зерна на 0,5 г/см3 может вызвать изменение степени твердости круга на! градацию. С уменьшением размеров абразивного зерна увеличивается прочность абразивного черепка круга.

Достоинства бакелитовой связки — повышенная прочность и упругость, поэтому круги успешно работают при переменной ударной нагрузке. Недостаток этой связки — снижение механической прочности с повышением температуры.

Круги на вулканитовой связке также обладают повышенной прочностью и упругостью.

Модуль упругости [13] снижается с увеличением температуры, пористости круга и с уменьшением объемного содержания связки (при постоянном объеме зерна). По сравнению с обрабатываемой сталью шлифовальный круг является более эластичным, так как модуль упругости значительно меньше. Это способствует возрастанию линии контакта. Имеется зависимость между модулем упругости и степенью твердости круга. Для кругов твердостью от ВМ1 до СТ2 значения для модуля упругости возрастают с 5,1 до 6,8- 103 кГ/мм2.

Коэффициент теплопроводности для абразивных инструментов на керамической связке с зернами ЭБ колеблется в пределах 0,0022—0,0064 кал • см~х сек~х ерад~х, а с зернами КЗ — в пределах 0,010—0,020 кал ■ см~х сек~х град~х.

Коэффициент теплопроводности снижается с увеличением температуры и пористости и с уменьшением процентного содержания связки (при постоянном объеме зерна). Это объясняется более высокой теплопроводностью связки по сравнению с воздухом и более низкой — по сравнению с зернами абразива. Б интервале зернистостей 40—10 теплопроводность мало зависит от зернистости. Переход к зернистости меньше 10 сопровождается снижением теплопроводности. Коэффициент теплопроводности зависит от степени твердости круга.

Для выполнения ответственных операций выпускаются круги класса А, которые изготовляются на борной связке из электрокорунда белого марки Э9А и нормального электрокорунда марки Э5 с дополнительной сепарацией зерна, содержащего не менее 55% основной фракции. Особенностями кругов класса А являются: повышенная механическая прочность, максимальное соответствие заданным геометрическим размерам, равномерная твердость, практически отсутствие железисто-шлаковых включений и малый дисбаланс.

Для изготовления прецизионных кругов применяют зерно специального рассева, многократно очищенное от металлических включений и подвергнутое химическому обогащению.