ПЭС АИ по физическим принципам и по техническим способам реализации весьма разнообразны.

Режущие свойства АИ определяются исходными материалами его компонентов, технологией изготовления и условиями эксплуатации.

Существование АИ связано с четырьмя стадиями:

■ подготовка исходных компонентов (зерна и связки);

■ изготовление (формовка, термообработка, мехобработка изделия);

■ подготовка к эксплуатации (ПЭС готовых АИ, балансировка, правка);

■ эксплуатация.

Каждая из этих четырех стадий характеризуется своими методами ПЭС.

На первой стадии используются методы:

а) модификации абразивных зерен (легирование, овализация, покрытие, обработка различными адгезионно-активными веществами и т. п., термообработка, совершенствование методов их получения).

б) совершенствования связующих за счет, в основном, введения различных наполнителей.

На второй стадии:

а) при формовке стремятся при помощи различных конструкторских решений обеспечить равномерное распределение зерен и связки;

б) при термообработке (спекание и обжиг) — поиск и обеспечение оптимальных составов сред (окислительной, восстановительной, инертной), давлений и температур;

в) при механической обработке придается необходимая форма и точность АИ. Это, как правило, обычное точение. Усовершенствования здесь традици — онны для процессов резания.

Все эти методы специфичны для абразивного производства и проводятся в условиях абразивных заводов.

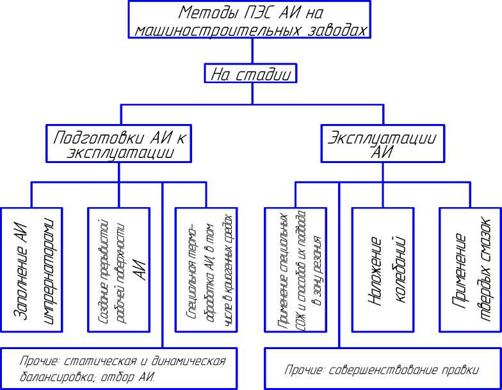

Существует и другая группа ПЭС, которая может быть использована на стадии подготовки АИ к эксплуатации в условиях машиностроительных заводов. Эти методы можно классифицировать следующим способом (см. схему на рисунке 13.13).

|

Рисунок 13.13 — Классификация методов повышения эксплуатационных свойств абразивных инструментов (ПЭС АИ) на машиностроительных заводах |

Импрегнирование (пропитка) кругов. Суть метода состоит в том, что перед эксплуатацией круга его поры заполняют специальным технологическим веществом — импрегнатором (рисунок 13.14). Благодаря этой операции улучшают работоспособность АИ за счет проявления во время шлифования физикохимических свойств импрегнаторов (смазывающие, теплофизические и т. п.).

Эффективность этой операции зависит от условий эксплуатации круга.

После пропитки:

■ прочность кругов возрастает до 6-50%;

■ твердость увеличивается на 1-2 степени;

■ модуль упругости повышается на 30-50%;

■ демпфирующая способность увеличивается до 10 раз; теплопроводность — до 2 раз;

■ коэффициент трения уменьшается в 1,2—1,5 раз;

В ходе шлифования возрастает стойкость АИ; засаливание уменьшается; шероховатость обработанной поверхности снижается.

В таблице 13.4 перечислены некоторые из наиболее распространенных веществ, используемых в качестве импрегнаторов, их составы и свойства.

|

Импрегиатрры

|

Таблица 13.4 — Импрегнаторы, их состав и свойства

Ниже приведены рекомендации и пример применения. |