Качество шлифовальных кругов оценивается как на заводе изготовителе (проверяют уравновешенность, геометрическую точность, разрывную прочность, твердость круга), так и на заводах потребителях (разрывную прочность, режущую способность инструмента).

13.2 Правка абразивных инструментов

Правка — процесс восстановления режущей способности шлифовального круга и правильной геометрической формы инструмента. Правке подвергается вновь устанавливаемые на станок инструменты и затупившиеся в процессе работы. В автоматизированном производстве правку осуществляют принудительно, через заранее заданные интервалы времени.

Шлифовальные круги в основном расходуются не в процессе шлифования, где их износ крайне мал, а в процессе правки. На правку расходуется от 45% до 80% полезного объема абразивных кругов при круглом, плоском и внутреннем шлифовании. Затраты на правку могут достигать 40% штучного времени обработки и более.

В зависимости от требований к точности и шероховатости обрабатываемой поверхности применяют алмазную и безалмазную правку кругов.

Правку осуществляют обтачиванием алмазным инструментом, обкатыванием абразивными, твердосплавными и металлическими дисками, шлифованием кругами из карбида кремния и алмазно-металлическими роликами, тангенциальным точением профильной поверхности круга алмазным инструментом, накатыванием стальными профильными роликами.

Основными методами правки для абразивных шлифовальных инструментов являются:

— правка алмазными карандашами;

— алмазными роликами и брусками;

— без алмазными правящими инструментами.

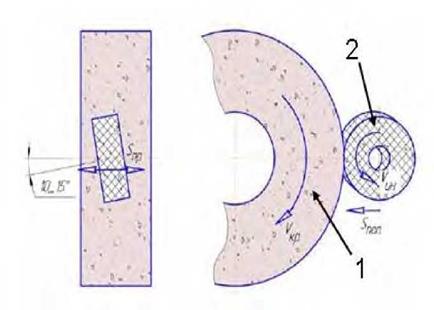

— правка алмазными карандашами (правка методом обтачивания) (рисунок 13.4) представляет собой точение (разрушение) хрупкого абразивного материала и связки шлифовального круга правящим алмазным инструментом высокой твердости.

Правка осуществляется либо алмазно-металлическими карандашами (ГОСТ607-80), либо отдельными сравнительно крупными алмазными зернами, зачеканенными в оправах (ГОСТ 22908-78 «Алмазы в оправах. Технические условия» и ГОСТ 17564-85 «Иглы алмазные. Технические условия»).

Наибольшее применение имеют алмазно-металлические карандаши, в которых в определенном порядке размещены кристаллы алмазов, прочно соединенные специальным сплавом.

Основные типы алмазных карандашей и области их применения приведены в таблице 13.1.

Алмазно-металлические карандаши (таблица 13.1) различаются по расположению алмазов (ГОСТ 607-80*Е) и содержанию алмазов в них. Общее содержание алмазов в карандаше измеряется в каратах (ct).

Карандаши типа 01 могут содержать 0,5 или 1,0; типа 02 — 1,0;2,0; типа 03 — 1,2-1,5; типа 04 — 0,5;1,0;2,0;2,5 ct.

|

Рисунок 13.4 — Алмазные карандаши |

Алмазные карандаши типов 01, 02 и 03 и алмазы в оправах следует устанавливать с наклоном от 10° до 15° в сторону вращения круга и направления подачи (рисунок 3.5). В процессе правки их необходимо поворачивать вокруг своей оси на угол от 60° до 90°. Карандаши типа 04 (реже 02) и алмазные иглы закрепляют без наклона к поверхности круга.

Тип алмазного карандаша выбирают в зависимости от вида шлифования. Карандашами типа 01 — правят круги для внутреннего шлифования и профильной правки; 02 — круги диаметром более 200-250 мм.; 03 — мягкие круги (ниже М); 04 — обычная правка кругов средней твердости.

Рекомендуется за одну правку снимать слой круга толщиной 0,010-0,12 мм при ручной правке (для внутреннего шлифования 0,05-0,07) и 0,03-0,05 мм при автоматической. Такая правка является правкой обтачиванием. При этом скорость правки равна скорости шлифования.

Другие типы алмазного правящего инструмента для правки обтачиванием и области его применения приведены в таблице 3.2.

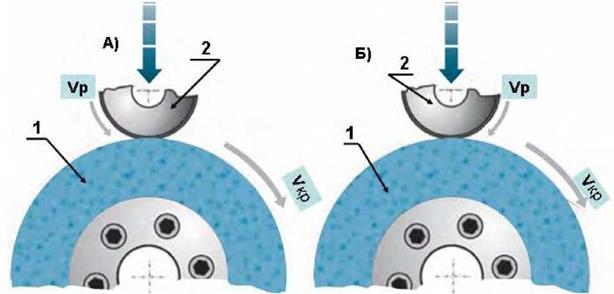

Правка методом обкатывания (рисунок 13.6) представляет собой процесс дробления и скалывания абразивных зерен на рабочей поверхности правящим инструментом, получающим вращение от шлифовального круга.

|

|

|

Таблица 13.1 — Основные типы алмазных карандашей и области их применения

1- карандаш; 2 — круг шлифовальный

Рисунок 13.5 — Схема правки методом обтачивания

![]()

|

|

|

Таблица 13.2 — Типы алмазного правящего

|

|

1- круг шлифоваьный; 2 — круг правящий

Рисунок 13.6 — Схема правки методом обкатывания

Правка методом обкатывания применяется при профилировании шлифовальных кругов (с прямолинейной образующей) из электрокорунда и карбида кремния.

В качестве правящих инструментов при методе обкатывания применяют круги из карбида кремния, стальные диски, звездочки и шарошки твердосплавные, монолитные ролики, крупнозернистые твердосплавные ролики на металлической связке. Основные типы инструментов для правки обкатыванием представлены в таблице 13.3.

Под действием режущей кромки правящего инструмента, перемещающейся по образующей шлифовального круга с определенной скоростью, поверхностный слой связки круга разрушается, выступающие зерна выкрашиваются, а зерна, находящиеся глубоко в связке, раскалываются на части. Проскальзывание между шлифовальным кругом и правящим инструментом приводит к заглаживанию абразивных зерен на выправляемой поверхности круга.

При правке методом обкатывания возможны две ориентации правящего инструмента относительно шлифовального круга: оси вращения шлифовального круга и правящего инструмента находятся в одной плоскости либо в пересекающихся плоскостях, расположенных под углом ф ф 0. С увеличением угла ф в зоне правки увеличиваются разрушающие силы, действие которых интенсифицирует процесс восстановления рабочей поверхности круга и повышает износ правящего инструмента.

Правку кругов методом обкатывания безалмазными правящими инструментами чаще всего применяют как предварительную правку, когда необходимо снять большой слой абразива с недостаточно хорошо сбалансированного круга и при наличии неравномерности снимаемого слоя. Таким инструментом обычно правят круги, работающие на обдирочных операциях, где основное назначение

правки сводится к периодическому восстановлению геометрической формы круга, нарушенной вследствие неравномерного его износа.

|

|

|

|

Таблица 13.3 — Основные типы инструментов для правки обкатыванием

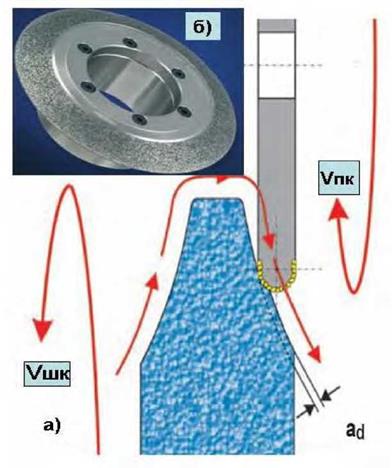

Правка методом шлифования (рисунки 13.7 а, 13.7 б) — процесс обработки поверхности шлифовального круга правящим инструментом, получающим принудительное вращение. Подразделяется на правку с продольной подачей и правку врезанием (правка фасонных или угловых поверхностей). К правящему инструменту относятся круги из карбида кремния зернистостью F16 — F36 ГОСТ Р 52381-2005 (или 125-50 по ГОСТ 3647-80) на керамической связке, диаметром — 250 мм, алмазные ролики из природных или синтетических алмазов, металлоабразивные ролики (ГОСТ 16014-78).

|

|

А) по ходу; Б) против хода; 1 — круг шлифовальный; 2 — ролик правящий

Рисунок 13.7а — Схемы правки методом шлифования

|

|

а) схема движений (Ушк ,Упк — скорости шлифовального и правящего кругов;

ad — глубина правки); б) правящий круг

Рисунок 13.7 б — Схема правки методом шлифования

алмазным правящим кругом

При правке по ходу движения получается поверхность с большей режущей способностью в отличие от правки против хода движения.

Указанные методы находят применение и при правке алмазных и эльбо — ровых кругов.

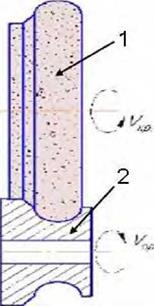

Правка методом точения с тангенциальной подачей (рисунок 13.8) аналогична правке методом обтачивания, но осуществляется брусками прямого или фасонного профиля алмазоносного слоя. Первые применяют при правке прерывистых поверхностей шлифовальных кругов (сегментных) и правке торцов кругов, вторые — при правке профильных кругов. Максимальная глубина профиля до 20 мм, наименьший радиус 0,1 мм.

При установке бруска на столе станка непосредственно за обрабатываемой деталью шлифовальный круг постоянно «подправляется», что позволяет получить высокие качество и точность профиля. Эльборовые круги на органической и керамической связках правятся алмазными брусками и брусками из карбида кремния; алмазные круги — брусками из зеленого карбида кремния и белого электрокорунда.

Правка методом накатывания (рисунок 13.9) рабочей поверхности круга представляет собой комбинацию пластического деформирования с дроблением зерен и связки с уплотнением поверхности и применяется, в основном, для кругов, работающих методом врезного шлифования. Для накатывания используются стальные закаленные ролики (из стали 45, 40Х твердостью 31-33 HRC из сталей У8А, У10А, Р18 твердостью 61-65 HRC), твердосплавные и алмазные ролики.

Ролики должны иметь следующие размеры: D=(0,2-0,25)DKP, высоту, равную длине обрабатываемого профиля. Наибольший диаметр ролика 250 мм, а длина 400 мм. Правку осуществляют на рабочей скорости кругов с принудительной скоростью вращения роликов 0,2 м/с или 0,5 м/с, в зависимости от тре

буемого уровня шероховатости обработанной поверхности детали (Ra = 0,63 -1,2).

Правка методом накатывания получила распространение при многониточном резьбошлифовании, при шлифовании мелкомодульного твердосплавного инструмента (долбяков, шеверов, эвольвентных протяжек). Точность профиля накатанного круга может достигать для линейных размеров от 0,005 до 0,01 мм, для радиуса закругления вершины не более 0,04 мм и для угловых размеров от 5′ до 10′.

Правка свободным абразивом — метод, который нашел применение при правке алмазных кругов на операциях плоского шлифования и доводки. Правящей средой служит абразивный порошок, например, из карбида кремния зеленого, подающийся в зазор между кругом и изделием, равным 0,6 величины абразивного зерна.

|

|

1 — круг шлифовальный; 2 — ролик правящий

Рисунок 13.9 — Схема правки методом накатывания: